H

asta hace poco, los cordones o cuerdas se fabricaban exclusivamente usando máquinas

trenzadoras. Sin embargo, gracias a un revolucionario método desarrollado por la empresa suiza

Jakob Müller AG, Frick, fabricante de telares para tejidos angostos, se pueden producir ahora

estructuras similares a cuerdas en telares de agujas para tejidos angostos. Las diferencias con las

máquinas convencionales están relacionadas con el peine, la guía del tejido y el mecanismo

arrollador del tejido.

Es altamente probable que los cordones fueron los primeros textiles técnicos de la historia.

Para la construcción de las pirámides, los antiguos egipcios fabricaron cuerdas hechas de fibras y

ligadas con madera. El método tradicional para la producción de cuerdas es el trenzado, por medio

del cual se crea un compuesto textil que es más grueso y fuerte que los hilos individuales. Una

trenza es una estructura compleja creada por el plegado de tres o más cabos de material flexible

tal como fibras textiles o alambres, por ejemplo.

Usando la tecnología MultiSphere, de Jakob Müller, se pueden elaborar cuerdas – con o sin

núcleos – así como cordeles y otros productos similares, en los nuevos telares modelos NC2M y NG3M.

La letra “M” representa a “MultiSphere”

(Figura 1).

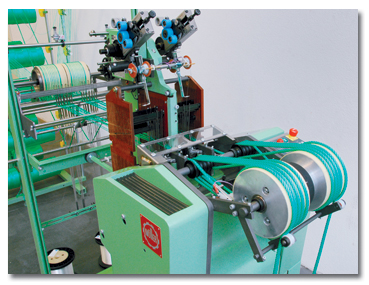

Figura 1: El telar de tejidos angostos modelo NG3M, de Jakob Müller, mostrado aquí, así

como el modelo NC2M, ofrecen la tecnología MultiSphere para la tejeduría de cuerdas, cordeles y

productos similares.

En comparación con el proceso de trenzado, esta innovativa tecnología permite la manufactura

barata de cuerdas y cordeles, con características mecánicas similares o frecuentemente mejoradas.

Entre las ventajas relacionadas se pueden citar una mayor productividad, longitudes más largas sin

nudos, y la eliminación del deslizamiento de capas en el caso de cuerdas con núcleo.

Las cuerdas y cordeles producidos de esta manera se pueden usar en sectores tales como

cordones y encajes para confecciones y en cordones de zapatos; en el segmento deportivo como un

importante componente para prendas acuáticas; como materiales usados para acampar; y en las

industrias de la construcción, agrícola y horticultura, entre otras.

Productos parecidos a cuerdas son usados también en cordoncillos, bordes de papel de pared y

cordeles para persianas. Otro grupo de aplicaciones posibles incluyen líneas para colgar ropa,

traíllas para sujetar perros, y cordones para atar regalos.

Tecnología MultiSphere

Las máquinas MultiSphere están basadas en la comprobada tecnología de tejeduría de tejidos

angostos usada en todo el mundo. Las máquinas se caracterizan por su robustez y altas velocidades

de producción, y están diseñadas para una amplia variedad de diámetros de cuerdas. El modelo NG3M

se recomienda para diámetros de 1 a 7 mm, y el modelo NC2M para diámetros de 6 mm en adelante.

La operación de la máquina es sencilla y puede ser realizada por personas que están

familiarizadas con los telares para tejidos angostos. Están disponibles ayudas especiales para la

creación de cadenas para el control del diseño y el desarrollo de productos. En el caso de

estructuras más sencillas, se puede utilizar placas de excéntricas curvas para el control de los

lizos, lo cual provee mayores velocidades de producción.

Los hilos de urdimbre se pueden sacar de bobinas colocadas en una fileta o por el uso de

plegadores de urdimbre. También es posible obtener soluciones especiales en relación con la

colocación de productos o el enrollado.

Telares de agujas

La idea de tejer cuerdas en un telar de agujas hizo necesario el rediseño de varios

componentes para asegurar que la cuerda tenga una forma tridimensional y se pueda enrollar sin

deslizamiento. Además, para acomodar esta forma tridimensional, la abertura de la calada tiene que

ser tan abierta como sea posible. Para la tejeduría de cuerdas, los nuevos telares de tejidos

angostos se diferencian de los telares convencionales en relación con el peine, las guías de

tejido, y el enrollado del tejido.

Figura 2: Los nuevos telares usan peines con un mayor espacio en la cabeza así como un

nuevo tipo de guía de tejido.

Como regla general, se usan peines bastos para obtener una forma de cuerda redonda. Se

requieren solo dos galgas para el batanado de la trama; mientras que la gran abertura de la calada

requiere el uso de peines con un mayor espacio de cabeza. La Figura 2 muestra el peine con la zona

de formación del ligamento, en donde se está produciendo una cuerda con núcleo y un diámetro de 7

mm.

Las guías estándar en un telar de agujas para tejidos angostos realizan la tarea de retener

el tejido tan estable como sea posible durante el batanado del peine. Como regla general, el

retenedor de tejido es plano y ejerce un cierto grado de presión en el tejido en la zona de

formación. El nuevo retenedor de tejido, patentado, soporta la formación de una estructura de

cuerda tridimensional y garantiza la guía precisa del ligamentto de cuerda.

El enrollado del tejido es completado por medio de rodillos más grandes, en donde se utiliza

un bobinado múltiple para incrementar el ángulo de enrollado o bobinado. En combinación con un

revestimiento de rodillo que ofrece un mayor coeficiente de blocaje, este proceso provee una fuerza

de enrollado constante.

La alimentación de los hilos de envoltura y de núcleo se realiza por medio de un mecanismo de

compensación, el cual soporta también la creación de una forma tridimensional.

Se usan varios patrones de tejido para obtener estructuras similares a cuerdas, con

características específicas de superficie y de resistencia a la tensión. Como resultado de la

textura del tejido, se puede obtener el ligado entre las capas individuales de la estructura

parecida a cuerda, previniendo así el peligroso deslizamiento cuando la cuerda se estira sobre

bordes agudos

(Figura 3).

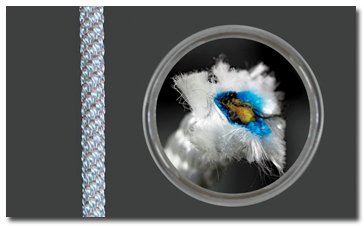

Figura 3: Las capas interiores y exteriores de cuerdas de capas múltiples se pueden

eslabonar por medio de hilos de trama, previniendo así el deslizamiento.

Ventajas del sistema

La producción de las nuevas estructuras similares a cuerdas ofrecen varias ventajas

importantes, incluyendo las siguientes:

• Se mejora la productividad. Con seis cabezas, se alcanza una velocidad de 2.000

revoluciones por minuto, y se pueden manufacturar 10.000 metros de cuerda en tres turnos. Una

máquina de trenzado comparable produce 1.580 metros.

• Se pueden producir artículos de una longitud más larga libre de nudos debido a que están

disponibles longitudes de hilo más largas en las bobinas y en los plegadores de urdimbre en

comparación con las bobinas utilizadas en el trenzado. Además, aunque en línea con el título de

hilo de filamento, una bobina de trenzado tiene una capacidad de hilo promedia de 1.700 metros, y

el plegador de urdimbre permite el enrollado de más de 5.000 metros. También se puede utilizar una

fileta con bobinas de reserva.

• El eslabonado de las varias capas por medio de hilos de trama evita el deslizamiento

en cuerdas de capas múltiples.

• Buenas características mecánicas incluyen una menor resistencia a 1 y 2 mm, al mismo

tiempo que satisface los requerimientos del Instituto Alemán de Estandarización, con una

resistencia comparable a entre 3 y 4 mmm, más elevada que la resistencia de las estructuras

trenzadas con un espesor de 5 mm o más, y la curva de tensión-esfuerzo de deformación es similar a

la de las cuerdas trenzadas.

• Los costos de producción y de manufactura son menores que los de las cuerdas

trenzadas.La tecnología MultiSphere está diseñada para revolucionar la producción de cuerdas.

Además de las características mecánicas y de superficie que se pueden obtener, una reducción en los

costos de producción constituye un criterio importante para una decisión de inversión. Los primeros

telares de este tipo ya están en producción industrial.

Nota del Editor: El Dr. Roland Seidl es maestro en jefe del Instituto de Tejidos Angostos

Jakob Müller, en Frick, Suiza.