E

l reciente rendimiento obtenido por Brazzoli SpA, de Senago, Italia, en relación con las

ventas y el número de despachos internacionales, habla por sí mismo. El escenario internacional,

que se está volviendo cada vez más competitivo y exigente desde todos los puntos de vista (incluso

los más insignificantes), representa un desafío que significa que un fabricante de máquinas de

teñido descontinuo en cuerda, no se puede limitar a la manufactura de equipos de alto rendimiento,

con el único objetivo de obtener resultados válidos de acuerdo a los estándares convencionales.

En la actualidad, especialistas del mercado miran con atención a la suma de las posibilidades

actuales ofrecidas por la compra de una nueva unidad, comenzando con la obtención de los más altos

niveles cualitativos así como de los menores costos de operación en comparación con otras máquinas.

La demanda del mercado específico se enfoca en la necesidad de obtener, no solo una máquina

de teñido, sino un sistema de producción de teñido, el fruto de un diseño refinado capaz de

optimizar la tecnología del proceso.

De izquierda a derecha: Roberto Paggi, Alberto Gotti y Danilo Cagnazzi, de Brazzoli, en el

stand de la compañía italiana en la ITMA Asia + CITME en Shanghai, en donde la Innoflow EXL fue un

protagonista de gran éxito.

Proyecto Innoflow EXL

Comenzando con estas bases de referencia, la firma Brazzoli, de Senago (Milán), ha

desarrollado y llevado a cabo con aptitud el proyecto Innoflow EXL (que superó las mayores

expectativas del mercado), logrando un producto que realmente satisface a los muchos requerimientos

del sector.

Una prueba más allá de las sospechas es provista por el rendimiento récord en términos de las

ventas y del número de máquinas instaladas en el mercado durante los dos últimos años. Además, el

creciente interés en este sofisticado sistema de teñido se puso de manifiesto también en la pasada

feria ITMA Asia + CITME, celebrada en el verano pasado en Shanghai.

La Innoflow EXL es manufacturada en las siguientes versiones: XC1 (200 kg por canal) y XC2

(250 kg por canal) para tejidos convencionales; la XC3 (300 kg por canal) para tejidos de rizo y

para muebles; y la XC4 (400 kg por canal) para tejidos de rizo cuyo peso sobrepasa 1000-1500

g/m2.

Aquí ofreceremos un recuento de estos desarrollos, presentando primero las bases tecnológicas

del proyecto Innoflow, y evaluando luego los resultados técnicos y comerciales en la práctica

industrial.

Para entender la importancia de la nueva tecnología aplicada a la Innoflow EXL, es necesario

analizar todas las fases que comprenden un proceso de teñido con relación intrínsica a todos los

aspectos hidráulicos y termodinámicos. En el proceso de teñido, las principales fases ocurren

simultáneamente, y por lo tanto, la velocidad de teñido será determinada y dependerá de la

velocidad en la que los colorantes se difusen dentro de las fibras. Tal valor coincide con la

velocidad de agotamiento del baño.

Comenzando con este prerrequisito, la Innoflow EXL crea un nuevo intercambio molecular

cinético, introduciendo una segunda bomba centrífuga (auxiliar) que actúa en el baño contenido en

la máquina, mezclándolo con alta eficiencia. El baño contenido en el cuerpo principal de la

máquina es substancialmente inerte, o sea sin movimiento, en el sentido de que no se presentan

intercambios entre las diferentes partes dentro del cuerpo mismo.

En realidad, si el valor de la temperatura es chequeado en puntos diferentes dentro del

cuerpo de la máquina en una fase de calentamiento o de enfriamiento, los valores evaluados serán

considerablemente diferentes. Esto significa que en las fases de transición (por ejemplo,

calentamiento, enfriamiento, introducción de los productos químicos y los colorantes) hay, dentro

del cuerpo de la máquina, irregularidades que pueden causar defectos en el teñido (desigualdad de

teñido).

La bomba auxiliar y el sistema de distribución colocado dentro de la Innoflow EXL permite

igualar el sistema con extrema efectividad, justamente en las fases más críticas, o sea las

transitorias. Además, un concepto muy importante es que, en la Innoflow EXL, las funciones

realizadas por las bombas centrífugas han sido separadas, y en particular:

• la bomba centrífuga principal (en línea) atiende solamente al movimiento

del baño para asegurar el transporte del tejido, y no es “disturbada” por ningún tipo de

interferencia debido a la introducción de productos o colorantes, o por las entradas de

recirculacción del baño para los tanques químicos;

• la bomba centrífuga auxiliar, por otra parte, se encarga solamente del

mezclado del licor, de recibir y homogenizar los químicos/colorantes provenientes de los tanques de

productos, y de transportar el baño a los tanques de productos para los procesos que requieren la

recirculación del baño.

De lo que se dijo anteriormente, se puede deducir que la capacidad de mezclado del baño es

más del doble que el de una máquina convencional, y que la Innoflow EXL puede operar manteniendo a

un nivel máximo la calidad del tejido manipulado, a relaciones de licor comparables a aquellos

obtenidos con las máquinas de tecnología por “aire”, con un costo de proceso decididamente menor.

La empresa clama que la Innoflow EXL de la actualidad es la máquina con el menor costo de

producción en el mundo.

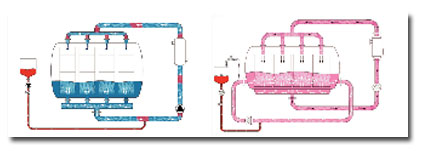

Flujo e introducción del producto convencional y Flujo innovativo transversal y nuevo

sistema de introducción del producto (patente pendiente)

El movimiento del baño de tratamiento, dentro de la autoclave de teñido, es obtenido por

medio de un innovativo sistema, el cual crea un flujo transversal a la dirección de avance del

tejido.

Características técnicas

Otras innovativas características técnicas de la Innoflow EXL:

• el desarrollo de una sección a lo largo con aspiración multiple, lo cual

permite reducciones extremas en la relación de baño, además de permitir una mayor homogenidad del

licor de tratamiento;

• nuevo sistema (patentado) para la introducción de colorantes y productos

químicos con una mayor disolución. Esto permite una introducción muy rápida y resultados óptimos

absolutamente seguros en relación a la uniformidad del teñido;

• nuevo sistema de transporte que consiste de elementos patentados, los

cuales permiten un incremento de hasta un 50% en la velocidad real del tejido, asegurando al mismo

tiempo un movimiento del tejido gentil y homogéneo (sin vellosisad y sin abrasiones);

• reducción de hasta un 80% de la fuerza de compresión ejercida por el

torniquete en el tejido;

• nueva tobera Turbovario de flujo suave, con sección ajustable, y la cual

permite una reducción en la presión de trabajo de la tobera de hasta un 30%-40%.

Comparación del proceso

Luego de hablar sobre las principales características técnicas (y de construcción) de la

Innoflow EXL, nos movemos ahora a la sección del “rendimiento” de la máquina obtenido en ensayos en

la práctica, bajo diferentes condiciones de operación, y con toda clase de materiales.

Esta no fue una tarea fácil, y la cual fue hecha posible gracias a a la activa cooperación

del personal administrativo de la empresa, el Sr. Gianpietro Brazzoli, el Sr. Roberto Paggi, y el

Ing. Danilo Cagnazzi, personajes bien conocidos en el campo de la maquinaria textil por sus

capacidades de diseño específicas (y bien comprobadas), así como por sus efectividades técnicas y

comerciales. El autor expresa su agradecimiento a todos ellos.

Para comenzar, estas tecnologías señalan que recientemente (y aún más en el futuro) los

empresarios en el sector del acabado deben de enfrentarse con la cuestión de los costos

operacionales en los departamentos de tintorería.

También deben de tener en cuenta los combustibles, la energía eléctrica, los precios

descontrolados de los colorantes y las substancias auxiliares, los costos de las superficies

ocupadas por las plantas, los costos de mantenimiento, los tiempos de ciclo, etc, así como

problemas asociados con el impacto ecológico de los procesos, y con el imperativo para reducir el

consumo del agua de proceso y de lavado.

Comenzando con este último factor mencionado, la Innoflow EXL ha demostrado hasta ahora, sin

lugar a dudas que puede teñir con colorantes reactivos, con una relación de licor de entre 1:4 a

1:4.5, limitando el consumo a 35-40 litros por kg de tejido teñido, y con tiempos de procesamiento

de 4.5 horas (para colores oscuros).

En la actualidad esto es posible sin el uso de aire como sistema de transporte del material,

un transporte que, contrariamente, es realizado usando agua de procesamiento, que en cualquier caso

es necesario para efectuar el teñido y los lavados finales. Nominalmente, se emplea un elemento

natural que, de todas maneras, tiene que ser usado para todas las fases fundamentales en el teñido

en cuerda por agotamiento.

El punto clave es que la Innoflow EXL permite obtener las mismas relaciones de licor de una

máquina que trabaja con aire (la única ventaja de tal tecnología), pero con un menor uso de energía

(tanto eléctrica como térmica) y con un menor impacto ecológico (espacio más pequeño ocupado y

menos contaminación del medio ambiente).

La tecnología de “agua” por la que opera la Innoflow EXL (solo para hacer una comparación con

los sistemas que trabajan con “Aire”) requiere para el aparato de 500 kg una potencia instalada de

solamente 18 kW para la bomba principal + la bomba auxiliar, en comparación con 50-53 kW necesarios

para una máquina con ventilador + bomba auxiliar. Para concluir, se debe dar mención a las ventajas

ofrecidas por el gran potencial de la máquina en relación con el tiempo de ciclo. Refiriéndonos

todavía al uso de colorantes reactivos, en la Innoflow EXL, el tiempo total de procesamiento, de

menos de 4.5 horas, se logra confiadamente gracias a la mayor capacidad de igualación del licor.

Además, el nuevo sistema de distribución para las substancias químicas permite una disolución del

producto considerablemente más elevada, antes del contacto con el tejido, facilitando así tiempos

de procesamiento más cortos con una seguridad y confiabilidad substancial desde el punto de vista

del teñido. El lavado altamente efectivo, permite también acortar los tiempos necesarios para el

lavado del substrato, con las correspondientes ventajas operacionales y cualitativas que son

claramente apreciadas por el mercado.

Testimonios

Testimonios

En los casos en que la colaboración entre los socios y los fabricantes hacen posible un nuevo

desarrollo, tratamos de dar evidencia de lo que declaramos en nuestros artículos. En este caso,

entre muchos ejemplos que podríamos citar para testificar el éxito de la Innoflow EXL, de Brazzoli,

presentamos aquí la selección hecha por la firma Benetton, la cual ha equipado su nueva y moderna

planta en Monastir, Tunisia, con una importante serie de máquinas de este tipo y con diferentes

capacidades de producción. De esta manera Benetton corroboró los muy buenos rendimientos ya

obtenidos en las subsidiarias del Grupo Olimpias.

Enero-Febrero de 2009