E

l proyecto Dyecontrol es el producto de la cooperción entre Loris Bellini, de Bollate –

un bien conocido fabricante de maquinaria textil que durante 60 años se ha dedicado a la

manufactura de plantas y máquinas para la tintura – y Zaitex Spa, una empresa dedicada a la venta

de colorantes y productos químicos, y la cual se especializa en asistencia técnica y en el

desarrollo de aplicaciones en el campo de la tintura.

Loris Bellini ofrece al mercado internacional una gama de productos que incluye una serie

completa de equipos para el laboratorio. Siguiendo el aumento en las necesidades de los clientes,

la variedad de materiales a ser tratada, las entregas urgentes, el criterio cualitativo, los

problemas ecológicos, etc, este sector del departamento de tintura se ha convertido desde hace

tiempo en el punto de partida para fijar las bases que aseguran la obtención de los resultados

deseados.

Por consiguiente, últimamente, se ha materializado la demanda, por parte de los más

competentes químicos y coloristas, por obtener herramientas confiables y realmente apropiadas para

proveer un conocimiento más amplio (en comparación con el pasado) de la conducta de los componentes

de la receta, los colorantes, los productos auxiliares y los productos químicos empleados en los

varios procesos.

Para decir la verdad, se han adoptado siempre varias formas para el control del ciclo de

procesamiento con el fin de tener índices de referencia en este punto. Hasta hace algunas décadas,

el método más usado implicaba la toma (a intervalos regulares de tiempo) de muestras del material

textil que se estaba tiñendo y, en paralelo con esto, del baño colorante en la fase de agotamiento.

Comenzando en la década de los 90, se desarrollaron instrumentos capaces de un análisis

continuo de la concentración del baño colorante a través de una evaluación electrónica efectuada

por medio de un filtro con una longitud de onda predeterminada, y cuyas señales eran entonces

registradas por el equipo tecnológico disponible en ese tiempo.

Este fue un paso hacia adelante, pero todavía con límites diversos y penalizantes,

especialmente cuando se quería mover hacia adelante, a partir de la adopción de este uso al nivel

de laboratorio, a su aplicación en máquinas de producción industriales. Esto fue, para describirlo

brevemente, la situación específica hasta ese tiempo (alrededor de hace cinco años), cuando Loris

Bellini y Zaitex (especialista en el sector de equipos de teñido para el laboratorio), decidieron

desarrollar un sistema colorímetro capaz de analizar el baño colorante por el método de

transmitancia, y de esta manera se produjo el prototipo del sistema Dyecontrol.

Desde ese punto de arranque, el trabajo, para el refinamiento del sistema, y para su

evolución desde un sistema exclusivo de laboratorio a una máquina capaz de obtener tangibles

resultados en la producción industrial, se ha hecho con gran dedicación y con resultados

definitivamente positivos.

En este artículo, podremos reportar la opinión de la eficiencia del sistema Dyecontrol

expresada por los gerentes de tres compañías importantes, los cuales han empleado tal sistema

inovativo durante largo tiempo y de manera exitosa. Por lo tanto, reportaremos los puntos

esenciales de lo que aprendimos de nuestra visita a las tres firmas en cuestión, en relación a la

eficacia de las muestras en el laboratorio, en un aparato de ensayo para pequeñas cantidades (de 1

a 5 paquetes), y en una máquina de producción en la fábrica, con una capacidad de 100-120 kg de

hilado.

Al final del artículo, reportaremos también sobre las características técnicas y el

rendimiento del sistema Dyecontrol en sus elementos esenciales (equipos y software), suficiente

para dar una descripción adecuada de este sofisticado sistema, que es al mismo tiempo

comparativamente fácil de usar, hasta el punto que su operación es fácil incluso para personas de

poca experiencia.

Marco Rossi de Zaitex, trabajando con el Dyecontrol en el laboratorio de la compañía

situada en Dueville, Italia.

Testimonios

Zaitex, de Dueville (Vicenza), fundada por Lino Rossi, es una compañía con una actividad

comercial técnica, en el sentido de que se dedica a la venta de colorantes y químicos auxiliares, y

de que presta servicio de laboratorio a sus clientes. A su debido tiempo, esta firma fue escogida

por Loris Bellini como socio para el estudio y desarrollo del sistema Dyecontrol, y Marco Rossi

(quien ha seguido la tradición familiar) siguió su evolución desde los primeros pasos hasta el

presente desarrollo, el cual presentó como sigue:

“La colocación en el mercado del sistema Dyecontrol ha requerido una enorme dedicación, en

relación con el diseño, el desarrollo y la ingeniería de producto del sistema de ensayo innovativo

y sofisticado con paso variable, y especialmente, del software de análisis. Nos sentimos

especialmente orgullosos en el éxito que obtuvimos al insertar, en este complejo software, una

interfaz de consultación que fuera tan simple e intuitiva como fuera posible, para toda la ventaja

del usuario técnico.

Los resultados obtenidos nos permiten establecer hoy en día que el sistema y software

Dyecontrol permiten entender el proceso de teñido hasta en los más pequeños detalles, con una

precisión y facilidad de uso que era difícil de imaginar hace pocos años”.

Con un control sabio del potencial considerable de tal instrumento, es actualmente posible

estudiar recetas en gran detalle, para complementar los datos clásicos de la colorimetría, así como

el ajuste y la optimización del ciclo térmico, y las principales condiciones de operación, tales

como:

• el valor pH en las varias fases del proceso;

• la influencia de la temperatura en el rendimiento del proceso;

• la evaluación de los tiempos y velocidad de agotamiento;

• el análisis de las condiciones óptimas de las fases de teñido y lavado;

• la corrobaración de los puntos críticos inherentes en los productos,

como (por ejemplo):

• en el caso de colorantes poco solubles, o de agentes retardantes que

tienen tendencia a bloquear su fijación.

Marco Rossi nos presentó estos temas como una seria de “casos de frontera” sumitidos

recientemente a Zaitex, y con relación a problemas de muestreo, uniformidad, y costos (seguimiento

de economías de procesos).

Sistema Dyecontrol trabajando en Lanificio Loro Piana, Quarona, en un equipo vertical para

paquetes de 100 kg , suministrado por Loris Bellini.

CHT Italia

Del área industrial de Vicenza nos trasladamos, para nuestra segunda visita, a Lanaite, a

pocos kilometros al norte de Milán, en donde está localizada la firma CHT Italia. Allí, fuimos

recibidos por Massino Bononi, director administrativo de la compañía, junto con Mario Cappellini,

gerente técnico y de laboratorio.

La compañía Lombardesa, que está celebrando 30 años de actividades, es la subsidiaria

italiana del Grupo CHT, de Tübinngenn (D), una importante empresa internacional en el sector de los

colores, con 15 sitios de producción y 1.500 empleados en todo el mundo.

En la actualidad, Lanaite sirve de base al Centro Tecnológico de CHT Italia, un centro de

servicio bien equipado para el desarrollo de aplicación en el campo del acabado textil. “Esta nueva

situación nos ha permitido expandir nuestro servicio en favor de los usuarios, así como la de

satisfacer apropiadamente las crecientes necesidades del mercado. En este contexto, la

disponibilidad de una joya tecnológica, tal como el sistema Dyecontrol, es un elemento

decisivamente útil para alcanzar nuestra meta de satisfacer al cliente; y nosotros quedamos también

satisfechos”, comentó Bononi.

Cappellini, el director técnico, agregó más detalles a este comentario: “El sistema trabaja

en una unidad de un solo huso, para cantidades que varían entre 1 y 5 paquetes (de 2 a 10 kg),

construida por Loris Bellini. Nosotros efectuamos ensayos en colorantes, auxiliares y productos

químicos, tanto de CHT como de la competencia, para fines de comparación y control de calidad de

las marcas comerciales. También ofrecemos a los clientes acceso a esta planta piloto para que

efectúen directamente sus ensayos, antes de pasar a la ejecución en máquinas de producción

industriales. De todas estas actividades derivamos una invaluable riqueza de datos registrados, que

en 6 meses de operación del sistema nos ha permitido hacer mejoras significantes en la selección de

los términos de la receta, de los auxiliares más confiables, de los ciclos de proceso optimizados,

de los puntos críticos de la nivelación del teñido (dentro/fuera de los paquetes). Y cada día

hacemos algún progreso adicional: un instrumento excelente para la investigación de la mejor

calidad de servicio”.

Bosquejo actual del Dyecontrol: Sistema neumático

para aspiración y probador con paso óptico variable.

Visita a Loro Piana

Al día siguiente, para nuestra visita final, nos trasladamos a Valsesia, en Quarona, a las

oficinas de Loro Piana, una compañía de referencia internacional por la excelencia de su producción

de lanas finas y fibras valiosas para tejidos (de lana cardada y peinada), prendas de punto

refinadas, artículos acabados, y accesorios textiles de alta calidad.

Enrico Boschi, gerente del departamento de teñido, nos dió la bienvenida en compañía de

Gianni Gnemmi, quien está a cargo de las actividades de investigación y desarrollo en tal sección

de una planta grande, completamente integrada. Nuestros interlocutores nos dijeron que un nuevo

equipo vertical de Loris Bellini fue instalado hace un año, y el cual tiene una capacidad de

100/120 kg de paquetes de hilo (o fibras cortadas).

Esta máquina de alto rendimiento fue equipada luego con el sistema Dyecontrol, un

instrumento que requirió un cierto periodo de ajuste, pero que ahora (después de más de seis meses)

está trabajando perfectamente. Con ventajas innegables, y también con alguna sorpresa como

consecuencia de un análisis crítico de los ciclos históricos, de la disponibilidad de los términos

básicos de los colorantes usados, y de las condiciones de arranque de los procesos de teñido.

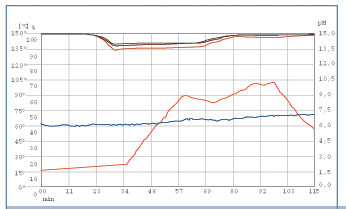

Más exactamente, Boschi comentó que el registro claro de ls curvas de rendimiento de los

componentes individuales de la receta ha avanzado la oportunidad de algunos cambios de colorantes.

Para algunas fibras (en comparación con el método prescribido) la temperatura de arranque del

proceso ha cambiado, y ahora el ciclo comienza a 20 °C y no alrededor de 40 °C como era costumbre

en el pasado. Esto también es cierto par algunas alteraciones de las condiciones de pH, y al uso de

ciertos auxiliares, que han sido reconsiderados en relación con las funcionalidades deseadas, y el

nivel de sus cantidades porcentuales.

“Hablando todavía del control del proceso”, agregó Boschi, “también es importante el

monitorizado activo de toda la operación, ya que nos permite chequear las razones de resultados

negativos inesperados, debido a la incorrecta formulación del procesamiento, y (siempre posible) a

los errores materiales cometidos por el personal. También es una ventaja considerable la de ser

capaces de determinar, de una manera precisa, la gradiente térmica correcta del proceso,

optimizando los tiempos de acumulación y agotamiento, de los cuales se pueden obtener también

economías operacionales (agua, vapor, energía eléctrica). Además, cada ciclo realizado es

registrado en todos sus detalles, lo que es de gran utilidad para nosotros al tiempo de

repeticiones de lotes, y nos ofrece además los datos para un caso relacionado con los colores (en

lo que Gianni Gnemmi está trabajando de manera convincente), que para este tiempo comprende más de

cien datos completos y accesibles de manera inmediata. El sistema Dyecontrol comenzó a funcionar

justamente en los meses de producción máxima (la temporada de invierno), y ya nos ha dado un

soporte significante; aunque uno está lleno de trabajo, no es siempre posible encontrar el tiempo

necesario para investigar el potencial completo de un sistema, lo que es una lástima

ciertamente…Pero estamos seguros en que tendremos éxito en obtener más del sistema más adelante,

y también con el fin de evaluar los costos, el rendimiento de los colorantes en el teñido, la

influencia real de los auxiliares, etc”.

Al concluir nuestra visita, Boschi nos condujo a la oficina de Marco Scribani, gerente de

producción de la planta basada en Quarona, y quien declaró: “De acuerdo a lo que he escuchado hemos

hecho una buena adquisición: la estrategia básica de Loro Piana es la de invertir en calidad, a

todos los niveles en donde esto sea posible y ventajoso, como en este caso (con el sistema

Dyecontrol)”.

Teñido con colorantes directos — Análisis colorimétrico.

Características técnicas

La meta del sistema Dyecontrol es la de efectuar un análisis de transmitancia

espectrométrica de la concentración (o de la acumulación, siendo la misma el complemento de la

concentración) de los colorantes en el licor de teñido, durante el ciclo de teñido, integrando las

siguientes características:

• Un dispositivo de muestreo de lotes de baño colorante. El muestreo de la

máquina de procesamiento es realizado de manera automática por un dispositivo especial, basado en

una bomba de pistón, la cual aspira el licor de teñido, enviándolo al dispositivo de ensayo, y

espera en condiciones estáticas por la medición, y luego lo envía de regreso a la máquina.

• Ensayador óptico de paso variable en continuo. La celda de medición está

diseñada para ajustar automáticamente el paso óptico, seleccionando las condiciones apropiadas para

la mejor relación señal/ruido. La gran ventaja de esta solución es la de permitir una medición

optimizada, independientemente de la concentración instantánea de colorantes (tonos claros/oscuros,

comienzo/final del proceso de teñido).

• Instrumento de análisis óptico (espectrofotómetro). La luz proveniente

de la fuente y que pasa a través del dispositivo de ensayo es enviada al Espectrofotómetro, el cual

la escanea a través de un monocromador con una exactitud de 5 nm, y produce una serie de 73 valores

de transmitancia, en gama completa visible de longitudes de onda (rojo-violeta, 380-780 nm). La

curva espectrométrica resultante es ahorrada en un fichero, para posteriores cálculos/estadísticas.

• Software con estas funciones:

– adquisición, monitorizado, ahorro, y análisos del procesamiento de

datos;

– adquisición, ahorro (base de datos), editado de las recetas de teñido;

– adquisición y ahorro del espectro de colorantes (archivo);

– chequeo de la linearidad de la función de concentración/transmitancia

para cada colorante;

– chequeo del rendimiento para los diferentes lotes de suministro de cada

colorante, y creación de “ficheros de color de acuerdo a los lotes”;

– procesamiento del espectro de los colorantes en la concentración de

teñido (basado en la concentración de la calibración a partir de la base de datos);

– procesamiento del espectro de los tonos, basado en el espectro de

colorantes individuales en la receta;

– procesamiento y edición de las curvas de concentración (o acumulación)

de los colorantes individuales de la tricomía en el licor de teñido, durante el tiempo de teñido.

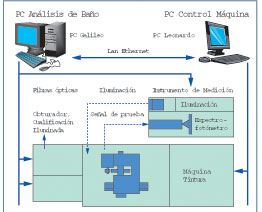

El sistema Dyecontrol está compuesto, por lo tanto, de:

1. Una caja de ensayo, la cual incluye lo siguiente:

• tubería para el muestreo de lotes, con bomba de pistón y válvula de

accionamiento del solenoide;

• licor de teñido y válvula de corte del agua de enjuagado, con

solenoides;

• dispositivo de ensayo de paso óptico variable, con motor escalonado y

tablero electrónico de control de eje, y software;

• espectrofotómetro; y fuente de luz estabilizada, con obturador;

• espectrofotómetro de prueba con fuente de conexión de luz hecho por

fibras ópticas.

2. PC (computador) industrial con pantalla de 15″ sensible al tacto

(equipo instalado en la máquina de teñir) equipado con:

• software “Leonardo 500” para el Control del Proceso de Teñido,

monitorizado y archivo histórico.

• software “Dyecontrol” para el análisis/muestreo automático del licor de

teñido, la adquisición de datos y el archivo de la transmitancia.

3. PC de mesa, con monitor e impresora (equipos instalados en el

laboratorio), con:

• software “Dyecontrol avanzado”;

• red Ethernet para la transferencia de datos entre el PC Industrial con

el “Leonardo + Dyecontrol Light”, y el PC de Laboratorio con el software “Dyecontrol avanzado”.

El Dyecontrol opera en 2 sitios:

• Salón de tintura industrial. El sistema Dyecontrol aplicado en este

sitio incluye el dispositivo de ensayo y el software “Dyecontrol Light”, y está físicamente

localizado a bordo de cada máquina de teñir el ajuste.

• El segundo sitio es el laboratorio de tintorería. En este sitio está

instalado una estación de trabajo de

“Dyecontrol Avanzado” (para aplicaciones industriales y de laboratorio), con la base de

datos de las recetas.

Noviembre-Diciembre 2008