En ITMA 2023 se encontraron muchas innovaciones relacionadas con compuestos.

Prateeti Ugale

La 19ª exhibición internacional de maquinaria textil, ITMA 2023, se llevó a cabo recientemente en Milán. Los “Olímpicos” de las exposiciones de maquinaria textil se celebran cada cuatro años y tienen una historia de 73 años en la exhibición de la última tecnología para cada proceso de fabricación de prendas y textiles. De entre los numerosos productos especializados en diversas áreas, este artículo se enfoca en la maquinaria más reciente y existente para estructuras de refuerzo textil, maquinaria de procesamiento de compuestos y accesorios para la misma.

Un compuesto está formado por al menos dos componentes que poseen propiedades físicas y químicas significativamente diferentes que, cuando se combinan, forman un material que posee propiedades ventajosas de todos los componentes base. En el caso de los compuestos reforzados con textiles, los dos componentes son la matriz, que es un componente polimérico de unión, y el textil, que es un refuerzo. El compuesto resultante se beneficia de la resistencia a la tracción del refuerzo textil y de la resistencia a la compresión de la matriz. Las fibras comunes utilizadas son carbono, vidrio, basalto, aramida o fibras naturales para proporcionar resistencia al material, mientras que las resinas de matriz incluyen materiales como epoxi, poliuretano (PU) y otros que funcionan como adhesivo para mantener el refuerzo en su lugar. Se pueden utilizar técnicas de producción como el trenzado, no tejidos, tejido de punto y tejido para obtener la arquitectura de refuerzo. Los compuestos tienen aplicaciones infinitas, incluyendo automotriz, deportes, aeroespacial, medicina, construcción y muchas otras. El proceso de fabricación de compuestos generalmente incluye:

- preimpregnado: arquitectura de fibras lograda mediante la cuidadosa colocación de fibras, también llamada colocación de cintas;

- impregnación: las fibras y las resinas se mezclan para formar un compuesto; y

- consolidación: se logra un contacto íntimo entre las capas de fibras o láminas.

Los compuestos también pueden utilizar rellenos, aditivos y recubrimientos de acabado superficial, según las aplicaciones finales. La técnica o proceso de laminación es otra clase de compuesto que implica la fabricación de un material con múltiples capas para lograr propiedades de uso final como apariencia y resistencia.

Estructuras de Refuerzo

Estructuras de Refuerzo Trenzado — Los compuestos trenzados están a la vanguardia del mercado de compuestos debido a su integridad estructural y eficiencia en costos. El proyecto COBRACOMP, respaldado por el Interreg North-West Europe Program (NWE) con sede en Francia, tiene como objetivo desarrollar, probar y validar un nuevo proceso de trenzado textil automatizado para producir preformas de refuerzo de materiales compuestos. La organización exhibió una sección de su trenzadora en ITMA. Se logra un mayor rendimiento mecánico con el innovador ensamblaje de trenzado axial 3D multicapa con más hilos axiales, fracción de fibras y homogeneidad. El experto en compuestos, Georges Cahuzac, inventó una nueva arquitectura que no tiene espacios entre las fibras unidireccionales (UD), una relación de 5:4 igual al 80 por ciento y presenta cuatro secciones UD por capa. El cono frontal de colisión es una aplicación que ilustra que este trenzado puede absorber mucha energía debido a la presencia de hilos UD que ayudan a resistir la propagación de grietas.

La empresa china Zhejiang Benfa Technology Co. Ltd. mostró una máquina de trenzado de mangueras en su stand. Las trenzas producidas por esta trenzadora se utilizan en mangueras de alambre de alta presión, mangueras de teflón, mangueras de goma de alta presión y mangueras de aire acondicionado para automóviles, entre otras aplicaciones. Su maquinaria puede trenzar utilizando alambre de acero inoxidable y aluminio, así como material de hilo de nailon, polietileno y compuesto.

La empresa alemana HERZOG GmbH exhibió las máquinas de trenzado de cuerda SE 1/32-432 y SE 1/32-266. Su máquina de trenzado de fibra de vidrio GF 1/32-120, junto con el enrollador, se utiliza para producir fundas de fibra de vidrio y para trenzar mangueras con fibra de vidrio.

Estructuras de Refuerzo No Tejidas — AUTEFA Solutions, con sede en Alemania, convierte los desechos de fibra de carbono reciclando las fibras de carbono en no tejidos de fibra de carbono. Si los desechos no contienen resina, pueden procesarse directamente en la maquinaria de AUTEFA; de lo contrario, la resina debe ser eliminada mediante pirolisis. La Máquina de Formación de Tejido Aerodinámico Airlay K 12 puede producir un no tejido con orientación de fibra isotrópica y separación media de fibras. La Carbon Card de Autefa Solutions puede lograr una separación de fibras increíblemente buena con orientación unidireccional (UD). La orientación de las fibras, el peso superficial y el ancho del no tejido se pueden ajustar utilizando el Crosslapper TOPLINER en combinación con la carda. Su Telar de Aguja Stylus puede procesar fibras de carbono al 100 por ciento y permitir la unión mecánica del tejido. Al agregar un termoplástico, se pueden producir no tejidos termosellados utilizando el Horno de Termosellado HiPerTherm. Autefa es el proveedor clave de líneas de cardado y trenzado con agujas, tecnología de formación de tejido aerodinámico, líneas de termosellado y líneas de spunlace.

Dilo Group, con sede en Alemania, demostró la nueva tecnología MicroPunch como alternativa a la hidroentrelazadora. Esta es una tecnología de agujado “verde” para no tejidos livianos, desde la apertura de la bala hasta el paso final de enrollado. La tecnología se clasifica como verde porque el material recortado puede reciclarse dentro del proceso, por lo tanto, no hay pérdida de fibras y no se consume agua. Estos no tejidos livianos, en el rango de 30 a 40 gramos por metro cuadrado (g/m2), se pueden utilizar en aplicaciones que incluyen cuero artificial y automotriz, entre otras aplicaciones. Las invenciones de Dilo, Hyperpunch y Cyclopunch, tienen una velocidad de 150 metros por minuto (m/min) y una frecuencia de golpes de 3,000 por minuto. Dilo demostró la máquina con una densidad de agujas de 45,000 agujas por metro por tablero, una profundidad de barba de 20 a 40 micrones y una velocidad de procesamiento de hasta 140 m/min a 2,000 golpes/min. Las máquinas del Grupo Dilo también pueden procesar aramidas, fibra de vidrio, P84® y polipropileno (PP), lo que es útil para aplicaciones compuestas.

Estructuras de Refuerzo Tejidas — La empresa alemana Lindauer DORNIER GmbH presentó la máquina de tejido por chorro de aire A2 en ITMA 2023 y, por lo tanto, su stand estuvo muy concurrido. Esta nueva máquina ofrece una mayor eficiencia, así como una mayor flexibilidad y confiabilidad en textiles técnicos. Los sistemas controlados electrónicamente supervisan y controlan la inserción confiable de la trama. DORNIER Composite Systems® está diseñado para producir tejidos de refuerzo de alta calidad. La máquina de tejido de roving P2, de renombre mundial, produce tejidos de refuerzo con fibras de carbono, vidrio y aramida. El equipo Tritos® PP fabrica textiles multicapa con estructuras complejas para refuerzos compuestos mediante el diseño de tejido digital, un rápido movimiento de la lanzadera para una baja filamentación y una geometría de lanzadera flexible. Protos® TW es una máquina de tejido de cinta que puede procesar materiales en forma de tiras como cintas de refuerzo de fibras y películas utilizando un alimentador de torsión cero. Por último, la máquina Protos® TP se utiliza para cintas UD que pueden estar recubiertas con un aglutinante o impregnadas con resina termoplástica.

Jacob Müller Group, con sede en Suiza, exhibió el telar de cinta estrecha NFM 53 2/130, que puede fabricar tejidos separadores, cintas, cintas rígidas y cintas elásticas con transportadores de hilo controlados adecuados para todo tipo de hilos.

Estructuras de Refuerzo de Punto — COMEZ International, miembro del Jacob Müller Group, presentó el DNBF/EL-800, una máquina de punto de urdimbre tipo raschel controlada electrónicamente que puede producir tejidos de punto 3D, tejidos tubulares y redes para la industria automotriz. Funciona a una velocidad superior en comparación con los modelos anteriores. Müller también ofrece el telar de aguja NH2 53 8/27 que utiliza el sistema de tejido Z6 para fabricar tejidos separadores adecuados como refuerzos en materiales compuestos livianos y puede proporcionar una buena estabilidad compresiva mediante la incorporación de monofilamentos.

Karl Mayer Group, con sede en Alemania, mostró nuevos avances digitales y aplicaciones de inteligencia artificial para cambiar patrones sin necesidad de ajustes manuales. Demostró la máquina HKS 3-M ON, que es la máquina de tricot más rápida de tres barras y una máquina compacta de tejido de trama, así como una máquina de tejido de trama con inserción de trama de revista para producir textiles técnicos con menos desperdicio de trama y mayor velocidad y ancho de trabajo. El panel de control KM.ON es fácil de usar y aborda el problema de la escasez global de trabajadores calificados. El MULTI-MATIC® 32 Compact fue el punto destacado en el área de preparación de trama. Karl Mayer también ofrece máquinas compuestas para la producción de textiles biaxiales y multiaxiales, líneas de dispersión de fibras y cintas termoplásticas reforzadas con fibras. El BIAXTRONIC® II puede producir estructuras de capas biaxiales; el COP MAX 4 puede producir estructuras multilayer, multi-axiales; el MAXTRONIC® puede producir compuestos de fibra de vidrio de alto rendimiento; y el COP MAX 5 puede procesar fibras de carbono y textiles ligeros. UD 500 Y UD 700 son máquinas de dispersión de fibras que pueden producir cintas de fibra a partir de hilos de filamento continuo. SIM.PLY UD puede producir cintas de hasta 800 milímetros (mm) de ancho.

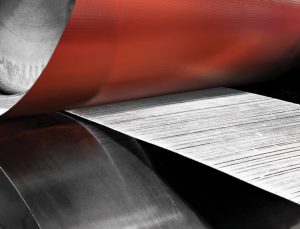

Líneas de Impregnación, Revestimiento y Laminado para Preimpregnados y Compuestos

En ITMA 2023, la empresa sueca IPCO AB destacó sus sistemas ThermoPress y sistemas de dispersión. El sistema de dispersión de IPCO puede depositar materiales en polvo, granulares y fibrosos en un material portador de hasta 1800 mm de ancho. Las aplicaciones incluyen compuestos, no tejidos y textiles. ScatterPro F puede dispersar fibras como vidrio y carbono de manera uniforme utilizando características clave como un agitador especial para una distribución uniforme, un rodillo de dispersión optimizado para retener las fibras, una cuchilla rígida o ajustable, un cambio fácil del rodillo de cepillo y un rodillo de dispersión con pantalla de posición digital para ajustar la distancia entre los dos rodillos.

La empresa alemana BRÜCKNER Trockentechnik GmbH & Co. KG exhibió innovaciones para el recubrimiento y acabado textil en ITMA 2023. Su línea de acabado para tejido de malla de vidrio y refuerzos de construcción es la línea de acabado de fibra de vidrio Techno-line TT. La unidad de revestimiento OPTI-COAT KA/KC tiene un diseño sencillo y compacto con una unidad combinada de cuchilla flotante/cuchilla contra cilindro. Se pueden procesar tejidos tejidos y de punto para aplicaciones de uso final, incluyendo materiales técnicos de protección liviana y bolsas de aire.

Desde 1949, la empresa alemana Maschinenfabrik Herbert Meyer GmbH ha fabricado máquinas y prensas de fusión, laminado y dispersión. En su stand, un representante de ventas técnicas mencionó que la empresa tiene tecnología de unión para compuestos como láminas de panal y compuestos reforzados con fibras; y para textiles técnicos como recubrimiento en polvo e impregnación. Para los preimpregnados, el comportamiento del flujo del adhesivo termoplástico es importante ya que las fibras deben encapsularse de manera óptima. Los preimpregnados producen productos semiacabados para componentes de uso final. Para esta aplicación, Meyer tiene máquinas de laminado que pueden generar alta presión de manera lineal y en la superficie. Estos preimpregnados se pueden utilizar en televisores, portátiles, teléfonos móviles, la industria de la aviación y automotriz, y para componentes de construcción liviana. El KFK-P es un laminador de alta presión a altas temperaturas utilizado para el procesamiento de compuestos reforzados con fibras y otros compuestos. Algunos aspectos técnicos destacados son la tensión de la banda hidráulica, la presión hidráulica mediante rodillos de presión y la presión superficial neumática.

Meyer también ofrece una línea de producción para fabricar mantas de vidrio a partir de hilos de vidrio con la ayuda de una unidad de corte que corta el hilo en una longitud definida y los distribuye uniformemente en una cinta transportadora. Luego, un dispersor de polvo distribuye el polvo adhesivo. Una estación de precalentamiento por infrarrojos ayuda a fundir rápidamente el adhesivo para aumentar la velocidad de producción. Las aplicaciones de las máquinas de laminado y dispersión son el templado y sinterización de capas en dirección de máquina, recubrimiento de cintas en dirección de máquina, termoconsolidación de capas en dirección de máquina, unión de cintas individuales en capas de gran área y producción de cintas en dirección de máquina en diferentes direcciones efectivas.

La prensa de termoconsolidación de Meyer es adecuada para capas de carbono u otros materiales que requieren altas temperaturas de procesamiento. La temperatura puede llegar hasta 400°C.

La empresa italiana Matex S.r.l. tiene experiencia en máquinas de recubrimiento y acabado desde 1973. En ITMA 2023, mostró una cabeza de recubrimiento de cilindro inverso con características que incluyen un sistema de accionamiento independiente, control de tensión para ajustes con materiales livianos, bandejas para recirculación continua, control de espacio con pantalla digital, rodillo desmontable y bandeja de limpieza que facilitan el mantenimiento. Las máquinas pueden hacer recubrimiento directo y recubrimiento de transferencia con un cuchillo o cilindro rotativo. Matex también tiene equipos de impregnación como Rotocomp para la impregnación de sustratos compuestos con fibras de carbono, vidrio o aramida. Rotocoat, Rotomark, Rotopharm y Rotosplit son sus líneas de laminado. Las aplicaciones de uso final incluyen aislamiento acústico para oficinas, automóviles y filtración.

Zappa Macchine S.r.l., Italia, fue fundada en 1860, y su larga historia aporta experiencia y conocimiento en laminado con adhesivo termofusible, recubrimiento, impregnación, calandrado, flocado, preimpregnado y dispersión de polvo. Con la cabeza de recubrimiento modelo HSM-2, es posible el recubrimiento con cuchilla en el aire y cuchilla sobre rodillo. Esta tecnología se utiliza en aplicaciones como preimpregnados, textiles técnicos y textiles tradicionales. La cabeza se puede personalizar según los requisitos del cliente y tiene ajustes precisos de espacio de la cuchilla. El ancho varía de 500 a 6,000 mm, y la velocidad mecánica es de 0 a 40 m/min. La empresa también destacó una cabeza de rotograbado que puede recubrir diferentes resinas a base de agua en un tejido para lograr el efecto “frosted” de Brinatura. Puede aplicar microgotas de resina utilizando diferentes rodillos grabados. La cabeza también se puede utilizar para aplicar efectos especiales como laminado con película metalizada. El ancho de la banda de esta máquina es de 1,600 a 3,600 mm y la velocidad mecánica es de 0 a 40 m/min.

La empresa italiana COS.T.A. S.r.l. diseña líneas industriales para aplicaciones que incluyen cuero sintético, curtiduría, recubrimiento de fibra de carbono y canteado de muebles. COS.T.A. ofrece tecnología de recubrimiento por inmersión de alto rendimiento para fibra de carbono, fibra de vidrio y Kevlar® que se puede utilizar para la preparación de preimpregnados. La empresa también cuenta con líneas de laboratorio para investigación y desarrollo, tecnología autoadhesiva, laminados de textiles técnicos y líneas de termofusión.

La empresa alemana A. Monforts Textilmaschinen GmbH & Co. KG presentó la unidad de recubrimiento Montex®Coat que puede recubrir utilizando cuchilla de aire, cuchilla de rodillo, cuchilla de doctor magnético, impresión rotativa, recubrimiento de pasta y espuma, por lo tanto, puede ofrecer muchas soluciones a medida de una sola fuente. Tiene características mejoradas que incluyen ahorro de tiempo de ajuste, dispositivo de control portátil y limitadores de borde automáticos para una adaptación inmediata a cambios en el ancho de recubrimiento.

La empresa con sede en los Países Bajos Van Wees UD and Crossply Technology B.V. ingresó a la industria de compuestos en 1994. La empresa se enorgullece de ser la única empresa que ofrece tecnología UD y multiaxial cross-ply. Fabrica máquinas de impregnación de resina termoplástica UD, máquinas de impregnación de preimpregnados de tejido (termoestable), máquinas crossply, líneas de laminado, husos y otras máquinas personalizadas. También ofrece servicios de productos y desarrollo en su Centro de Investigación y Tecnología (R&TC).

En ITMA, Van Wees mostró una variedad de muestras, incluyendo PP con fibra de vidrio, un rollo crossply de PP con fibra de carbono; materiales utilizados para aplicaciones suaves como velas y materiales de protección flexibles como chalecos antibalas; y polímeros reforzados con fibra de lino.

En Van Wees, la tecnología ofrece una sección de dispersión, una sección de impregnación y un bobinado final con control de tensión en cada hilo. Las fibras que se pueden procesar en estas máquinas son vidrio, carbono, fibras de aramida y polietileno de ultra alto peso molecular (UHMWPE), que se convierten en cintas UD utilizando resina de dispersión. Estas cintas se utilizan como materia prima para las máquinas multiaxiales UD o crossply para fabricar compuestos con diversas orientaciones de fibras y capas.

Las tres máquinas que Van Wees ofrece para la impregnación de fibras y tejidos son la impregnación de dispersión, la impregnación termoestable mediante rodillo inverso y la impregnación de resina termoplástica con extrusora en línea. La impregnación de dispersión es estable con una alta impregnación debido a una fácil penetración a una velocidad de 20 m/min. Los preimpregnados termoestables se fabrican en un solo paso mediante un rodillo inverso a una velocidad de 3 a 10 m/min. Para la impregnación de resinas termoplásticas, la película se fabrica fundiendo el polímero en una extrusora y midiendo el grosor de la película en un rodillo de impregnación a una velocidad de 3 a 15 m/min.

Van Wees tiene equipos para fabricar escamas, que pueden ser moldeadas por compresión en una prensa para fabricar productos. Para paneles planos, tiene mesas calentadas en las cuales el material se consolida utilizando únicamente presión de vacío. Todo el equipo utilizado en la empresa está disponible comercialmente.

Van Wees también cuenta con experiencia en pruebas y consultoría, y tiene máquinas de inspección en su centro de investigación, así como enrolladores de tambor que pueden simular los procesos tal como se llevarían a cabo en la producción real de crossply y UD.

Accesorios para la Producción de Compuestos

Texmer GmbH & Co. KG, Alemania, se especializa en el desarrollo y suministro de husos para todos los materiales de bobinado que se pueden extraer tanto tangencial como por encima de la cabeza. Un motor en el huso calcula y controla la tensión desde el bobinado completo hasta el bobinado vacío. La empresa ha desarrollado sistemas patentados de equilibrio de tensión que ofrecen una gran cantidad de posibilidades de ajuste. Texmer tiene experiencia en husos con freno neumático de alta calidad caracterizados por tiempos de respuesta cortos, alta seguridad operativa y un desgaste extremadamente bajo. El control de diámetro garantiza operaciones sin problemas. Estos husos están diseñados para hilos técnicos y cintas.

Los elementos de guía especialmente recubiertos ayudan a reducir al mínimo el daño a las fibras de carbono y aumentan la fiabilidad del proceso. Es particularmente importante para los husos de hilos de vidrio de baja tensión tener un control preciso. Los mandriles neumáticos tienen soluciones de desenrollado para hilos de vidrio sin torsión. El hilo entra en contacto mínimo con el huso de Texmer y puede ser tirado lo más lejos posible sin desviación. Un huso precursor de poliacrilonitrilo (PAN) puede contener diámetros de bobina de hasta 1.000 nanómetros y un peso de hasta 500 kilogramos (kg). Todas las posiciones son controladas de manera individual. Una vez que la unidad de control de los husos controlados electrónicamente se ajusta, mantendrá la tensión del hilo requerida acelerando o desacelerando el motor durante la operación.

Topocrom GmbH, Alemania, ofrece la estructura de superficie Topocrom® para la protección contra el desgaste y la corrosión que ayuda a prolongar la vida útil de las piezas de la máquina. Es un desafío procesar fibras técnicas como las fibras de carbono, aramida, vidrio y basalto, ya que pueden ser muy abrasivas. Si los filamentos de las fibras se rompen, rasgan, pegan o empalman, puede dar lugar a interrupciones en las operaciones automatizadas, lo que a menudo sucede debido a la superficie inadecuada del elemento guía. Topocrom emplea un proceso de electrochapado de cromo. Los materiales base adecuados para el cromado incluyen acero, aleaciones de acero, hierro fundido, acero inoxidable, cobre, aleaciones de cobre, titanio y aleaciones de titanio. La rugosidad de la superficie se puede cambiar alterando la corriente durante el electrochapado y el recubrimiento Topocrom puede prevenir el empalme, el enredo, la adhesión de los filamentos, reducir la formación de polvo y aumentar la resistencia al desgaste.

Van Wees también desarrolla husos con características como la regulación de la tensión del hilo con ajuste manual o automatizado para cada hilera individual o el huso completo. Esto es útil al procesar hilos como nailon, poliéster, aramidas y UHMWPE. En el caso de las fibras de carbono, suministra ojales especiales para evitar que los hilos se retuerzan. El huso de hilos de vidrio de Van Wees puede manejar rollos pesados de hasta 25 kg.

La empresa suiza Retech AG proporciona tratamientos térmicos para hilos de filamento con componentes de alta calidad, máquinas y sistemas de monitoreo en proceso. La empresa presentó avances sostenibles intrigantes para los rodillos calentadores que son fundamentales en la fabricación de hilos sintéticos. Retech presentó el nuevo controlador de temperatura de la línea “blue line” UCR-6/CR-7 y el transmisor UTR-4/UTR-4A. Los nuevos dispositivos son sostenibles, ya que consumen menos energía, lo que reduce el costo total y produce resultados excepcionales. Retech presentó su innovación en una máquina cardadora personalizada con rodillo calentador, tecnología de Internet de las cosas (IoT) y un concepto de accionamiento a velocidad (súper) lenta. Presentó mediciones de vibración, visualización de la temperatura del cojinete y medición de la temperatura por inducción; y su unidad de demostración explicó los efectos negativos de la temperatura y las vibraciones. Los algoritmos recientemente desarrollados, dispositivos de monitoreo y sensores pueden lograr una mayor productividad, menos tiempo de inactividad y una vida útil más larga.

La empresa alemana Osthoff-Senge GmbH & Co. KG demostró una de sus máquinas de corte que a menudo es el primer paso en el acabado. Se pueden tratar tejidos de algodón, viscosa y fibras de vidrio tejidos y de punto. La máquina de exhibición tenía cinco pies de ancho y funcionaba a una velocidad de 100 m/min.

Referencias:

- Romeo RIM. (n.d.). What Are Composites? — Romeo RIM. Retrieved July 19, 2023, from https://romeorim.com/what-are-composites

Nota del editor: Prateeti Ugale es estudiante de doctorado en Ciencia de Fibras y Polímeros y asistente de investigación y docencia en la Facultad de Wilson College of Textiles de la North Carolina State University, Raleigh, N.C.

Tercera Edición de 2024