Las tecnologías de no tejidos se pueden utilizar para producir una variedad de productos para un número cada vez mayor de usos finales.

Informe especial de TP

La evidencia sugiere que el primer medio de convertir las fibras en tela fue a través del fieltrado, que utiliza la estructura escamosa de la lana para entretejer firmemente las fibras. Algunas de las técnicas de fabricación empleadas en la industria actual de los no tejidos se derivan de este antiguo método de formación de tejidos, mientras que otras técnicas son producto de la ingeniería moderna desarrollada para trabajar con materiales artificiales. Los orígenes de la industria moderna de telas no tejidas no están claros, pero según el Nonwovens Institute de Raleigh, Carolina del Norte, el término “telas no tejidas” se utilizó por primera vez en 1942, cuando las telas se fabricaban uniendo telas de fibras mediante adhesivos.

En las décadas desde que se acuñó el término, las innovaciones se han convertido en una deslumbrante variedad de tecnologías para fabricar productos para aplicaciones de filtración, automotrices, médicas, higiénicas, geotextiles, agrotextiles, revestimientos para pisos e incluso para prendas de vestir, por nombrar solo algunas. Aquí, Textiles Panamericanos presenta información sobre algunas de las tecnologías más nuevas disponibles para los fabricantes de telas y productos no tejidos.

DiloGroup

El fabricante alemán de sistemas de ingeniería para no tejidos DiloGroup, ofrece un proceso de fabricación aditivo único llamado 3D-Lofter, que se presentó originalmente como un prototipo en la ITMA 2019. El proceso esencialmente utiliza un mecanismo de alimentación de mecha separado que funciona de manera similar a una impresora digital. La mecha es alimentada a una unidad de formación de banda aerodinámica, que permite colocar cantidades adicionales de fibra en tres dimensiones en ubicaciones específicas sobre un fieltro con aguja plano. La fibra agregada se puede colocar para evitar áreas delgadas y aumentar puntos de tensión, alterar texturas, construir montañas o rellenar valles en la base del tejido, e incluso permite diseños de colores o estampados en el tejido resultante. Dilo informa que la tecnología ofrece un potencial ahorro de fibra de hasta el 30 por ciento de la masa total de fibra porque una vez que se crea el fieltro con aguja plano y uniforme, solo se utilizan las fibras necesarias. El tejido resultante puede compactarse y consolidarse mediante punzonado (needling) y/o termofusión. Las aplicaciones incluyen piezas moldeadas de fieltro con aguja para revestimientos de interiores de automóviles, productos de tapicería y colchones, aplicaciones de ropa y calzado, y revestimientos para pisos con patrones de colores.

DiloGroup también ofrece la tecnología de alimentador de carda individual IsoFeed, un sistema aerodinámico que tiene numerosas unidades formadoras de tejido individuales de 33 milímetros de ancho colocadas sobre el ancho de trabajo de la carda. Estas unidades pueden dosificar tejido o tiras de fibra en la dirección de funcionamiento donde se necesitan para combatir la variación de masa en la tela. De acuerdo con Dilo, IsoFeed puede producir tapetes tejidos desde el alimentador de la carda con un valor CV mejorado de aproximadamente el 40 por ciento. Las ventajas adicionales de IsoFeed incluyen ahorros en el consumo de fibra cuando el mismo peso mínimo es la base para una comparación entre la alimentación tradicional e IsoFeed; y el tejido se mejora visualmente y es más homogéneo. Los tapetes tejidos con el proceso IsoFeed son adecuados para alimentación de cardas, para alimentar unidades de formación de tejido aerodinámico, o pueden usarse directamente en procesos de punzonado o termounión.

Oerlikon Nonwovens, Teknoweb Materials

Oerlikon Nonwovens, Teknoweb Materials

Oerlikon Nonwoven, con sede en Alemania, ofrece tecnologías integrales para no tejidos meltblown, spunbond y airlaid. Para productos meltblown, Oerlikon ofrece equipos mono y bicomponente independientes o la opción de insertos “plug & produce” colocados entre un sistema de hilatura ascendente y descendente, como spunbond, para fabricar productos con una barrera o una capa impermeable a los líquidos. Oerlikon Nonwoven informa que su tecnología airlaid se adapta perfectamente a la producción de no tejidos a partir de pulpa o fibras de celulosa. Su proceso también permite la mezcla homogénea de diversas materias primas y está ganando atención para su uso en aplicaciones de reciclaje sostenible.

La última oferta de Oerlikon Nonwovens es la tecnología patentada PHANTOM de Procter & Gamble (P&G). Teknoweb Materials, socio de Oerlikon para productos de higiene y toallitas, tiene una licencia exclusiva de P&G para distribuir esta tecnología en todo el mundo. Desarrollado por P&G para no tejidos híbridas, Phantom combina tecnologías airlaid y spunmelt para productos de toallitas húmedas y secas. De acuerdo con Oerlikon Nonwoven, los dos procesos se fusionan en un solo paso para combinar fibras de celulosa, fibras largas, incluido el algodón, y posiblemente polvos con fibras sintéticas. Sin hidroenmarañamiento significa que no es necesario secar el no tejido, lo que ofrece ahorros de costos. El proceso se puede ajustar para optimizar las características requeridas del producto, incluidas la suavidad, la resistencia, la absorción de suciedad y la absorción de líquidos. La tecnología Phantom se adapta perfectamente a la producción de toallitas, pero también puede utilizarse para productos absorbentes como los pañales.

ANDRITZ Nonwoven

ANDRITZ Nonwoven cuya sede está en Austria, informa que sus competencias clave se encuentran en no tejidas en seco (drylaid), en húmedo (wetlaid), spunbond, spunlaced y perforado con aguja (needlepunched), incluidas la conversión y satinado.

Andritz ofrece tecnología para producir no tejidos biodegradables y sostenibles, incluidas las líneas spunlace, Wetlace™ y Wetlace CP. Las líneas pueden procesar pulpa de madera, fibras celulósicas cortas, viscosa, algodón, cáñamo, bambú y lino sin el uso de aditivos químicos. La empresa ofrece pruebas personalizados en su avanzado centro técnico en Montbonnot, Francia, que recientemente se actualizó con un innovador sistema de aplicación de pulpa para toallitas de pulpa cardada.

La última tecnología de Andritz para la producción de toallitas no tejidas biodegradables es su neXline wetlace CP. Esta innovación combina dos tecnologías de formado: formado de tejido en línea en seco y en húmedo, con hidroenmarañado para la unión. Según la empresa, las fibras naturales, como la viscosa o la pulpa, se pueden procesar sin problemas para producir una toallita de pulpa cardada de alto rendimiento y costo eficiente que es totalmente biodegradable.

La compañía adquirió recientemente Laroche S.a.s., con sede en Francia, que agrega a la cartera de Andritz tecnología adicional de preparación de fibras en seco, que incluyen apertura, mezcla, dosificación, formación de tejidos por aire, reciclaje de desechos textiles y decorticación de fibras vegetales. La adquisición agrega valor en el sector del reciclaje con líneas completas de reciclaje para residuos post-consumo e industriales, que pueden producir fibras para usos finales de rehilado y no tejidos. Como parte del Grupo Andritz, la empresa ahora se conoce como ANDRITZ Laroche S.a.s.

Allertex Of America

En Estados Unidos, Andritz Laroche está representado por Allertex of America Ltd. ubicada en Cornelius, Carolina del Norte y según Jason Johnson, director técnico de ventas y desarrollo comercial de Allertex, la tecnología de Laroche se adapta perfectamente al mercado estadounidense de fibra de cáñamo que está emergiendo rápidamente. “Vemos un gran interés actualmente en la decorticación, algodonización y refinamiento de la fibra de cáñamo en telas no tejidas para materiales de construcción, toallitas, en usos automotrices, muebles y compuestos”, comentó Johnson. “Combinado con la tecnología de apertura, mezcla y de aire de Laroche, así como con la tecnología Thermofix de Schott & Meissner, el cielo es el límite”.

La laminadora Thermofix -TFE de prensa con doble correa plana de la empresa alemana Schott & Meissner Maschinen- & Anlagenbau GmbH, utiliza una combinación de calor y presión por contacto. El producto a procesar pasa a través de la máquina entre dos correas transportadoras recubiertas de Teflon™. Una vez calentado, el material se mueve a través de uno o más cilindros estiradores calibrados hacia un área de enfriamiento para termoendurecer el material. El Thermofix-TFE es adecuado para textiles utilizados en prendas de vestir exteriores, cintas reflectantes, cuero artificial, muebles, tapetes de vidrio, filtros y membranas, entre otras aplicaciones. Thermofix está disponible en dos modelos y tres tamaños diferentes para manejar diferentes capacidades.

Allertex se especializa en tecnologías de reciclaje y no tejidos que incluyen apertura y mezcla, formación de tejidos, unión, acabado, procesamiento de fibras vegetales y laminación de una variedad de compañías.

Trützschler Nonwovens

Con una mayor demanda de toallitas limpiadoras de un solo uso de alta calidad, Trützschler Nonwovens, con sede en Alemania, ha introducido una solución de pulpa cardada (PC) para producir un no tejido sostenible de fibras no artificiales de manera más asequible utilizando su tecnología AquaJet spunlaced. Trützschler, junto con su socio Voith GmbH & Co. KG, con sede en Alemania, introdujo el proceso de limpieza ambiental WLS wetlaid / spunlaid en el mercado en 2013-14. Las líneas WLS utilizan una mezcla a base de celulosa de pulpa de madera de plantación y fibras cortas de lyocell o viscosa, que se dispersa en agua, luego se coloca en húmedo y se hila. Trützschler, junto con su socio Voith GmbH & Co. KG, con sede en Alemania, introdujo al mercado el paño de limpieza ambientalmente amigable WLS de fibra húmeda / fibra hilada (wetlaid/spunlaid) en 2013-14. Las líneas WLS utilizan una mezcla a base de celulosa de pulpa de madera de plantación y fibras cortas de lyocell o viscosa, que se dispersa en el agua, luego se coloca en húmedo y se hila.

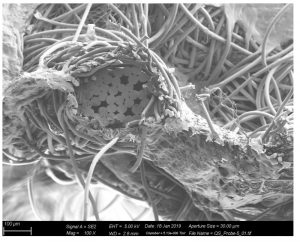

El último desarrollo de CP de Trützschler Nowovens avanza el concepto de WLS un paso más allá al combinar un tejido a base de pulpa en húmedo con un tejido cardado hecho con fibras de viscosa o lyocell más largas. La pulpa en húmedo proporciona la absorbencia requerida y el volumen adicional al no tejido, mientras que el tejido mejora la suavidad y la resistencia en húmedo. Los chorros de agua a alta presión del AquaJet unen ambas capas en un no tejido funcional.

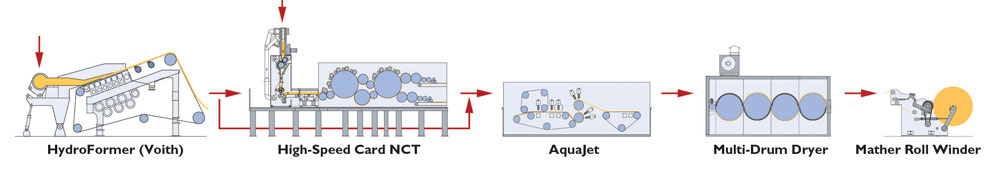

La línea de producción CP cuenta con una carda NCT de alta velocidad entre el formador de tejido en húmedo HydroFormer de Voith y el AquaJet. Esta configuración es flexible: la carda se puede desviar para fabricar un no tejido WLS utilizando solo HydroFormer y AquaJet; se puede omitir el proceso de tendido en húmedo para producir una tela no tejida hidroenmarañada, cardada clásica; o el HydroFormer, la carda NCT y el AquaJet pueden utilizarse para producir un no tejido CP de dos capas.

De acuerdo con Trützschler Nonwovens, su cliente Ecowipes con sede en Polonia ha visto una fuerte demanda de los no tejidos producidos utilizando una línea CP que se instaló en el otoño de 2020.

Reifenhäuser Reicofil, Reifenhäuser Enka Tecnica

Reifenhäuser Reicofil GmbH & Co. KG, con sede en Alemania, especialista en líneas de hilado, soplado y compuestos, y una unidad de negocio de Reifenhäuser GmbH & Co. KG, ofrecen opciones sostenibles para la producción de no tejidas. Según la compañía, sus líneas Reicofil pueden procesar hasta un 90 por ciento de tereftalato de polietileno (PET por sus siglas en inglés) a partir de desechos posconsumo para su uso en aplicaciones industriales. La compañía también ofrece tecnologías para fabricar productos de higiene utilizando materiales sostenibles como pañales elaborados con materias primas de origen biológico. Además, Reifenhäuser Reicofil tiene soluciones para artículos de protección médica como mascarillas faciales. La compañía reconoce la necesidad de telas 100 por ciento confiables para tales aplicaciones y garantiza maquinaria altamente confiable para producir no tejidos con eficiencias de filtración de hasta el 99 por ciento para cumplir con los estándares N99/FFP3. Shawmut Corp., con sede en West

Bridgewater, Massachusetts, adquirió recientemente cerca de 60 toneladas de maquinaria especializada de soplado por fusión (meltblown) de alta precisión para su nueva unidad de negocios de Salud y Seguridad de Reifenhauser Reicofil (ver “Shawmut Invierte en el Futuro de Materiales Avanzados”, TP, en esta edición).

“En aplicaciones en los sectores higiénico, médico e industrial, establecemos con regularidad puntos de referencia para la productividad y la calidad del producto final”, señaló Markus Müller, director de ventas de Reifenhäuser Reicofil. “Además, ofrecemos a nuestros clientes la opción de producir no tejidos sostenibles a partir de materias primas de origen biológico o material reciclado. Apoyamos a nuestros clientes para aprovechar las oportunidades que ofrece el cambio global hacia la sostenibilidad, o en otras palabras: no tejidos de siguiente nivel”.

Reifenhäuser Enka Tecnica, con sede en Alemania, se especializa en repuestos de rodillos de telar, cartuchos e hiladores inteligentes diseñados a medida que son compatibles con cualquier línea existente de hilatura o soplado. Sus capacidades permiten a un fabricante actualizar las líneas existentes e ingresar a nuevos mercados, incluidos los de higiene, médicos o de filtración.

Enka Tecnica informa que el alto calibre de las puntas de las toberas y los capilares aseguran una calidad y precisión del producto constante. Sus rodillos hiladores de soplado también incorporan un concepto optimizado de energía sostenible para reducir los tiempos de precalentamiento y aumentar la producción de calor. “Nuestra principal preocupación es la satisfacción y el éxito de nuestros clientes”, señaló Wilfried Schiffer, director general de Reifenhäuser Enka Tecnica. “Es por eso que una relación personal con nuestros clientes es tan importante para nosotros como la entrega puntual de productos de muy alta calidad. Una cooperación a largo plazo basada en la confianza significa más para nosotros que obtener una ganancia rápida”. Tanto Reifenhäuser Reicofil como Reifenhäuser Enka Tecnica están representados por Fi-Tech Inc. en Estados Unidos.

Graf + Cie.

Graf + Cie., cuya sede se encuentra en Suiza, miembro de Components Business Group de Rieter, es un fabricante de ropa para cardas planas y de cilindros. Para la industria de los no tejidos, Graf ofrece su Hipro Metallic Card Clothing. Según Graf, una geometría innovadora utilizada en el diseño puede aumentar el rendimiento hasta en un 10 por ciento en las aplicaciones de no tejidos en comparación con las telas convencionales. Los dientes Hipro presentan una comba especialmente diseñada en la parte delantera, que aumenta la retención de fibra, según Graf. Una transferencia optimizada del tejido desde el cilindro peinador aumenta la producción hasta en un 10 por ciento produciéndose menos fallas en el tejido gracias a una transferencia precisa de la fibra hacia y desde el cilindro.

Las guarniciones de cardas, adecuadas tanto para cardas de alto rendimiento como convencionales, están disponibles en una variedad de aleaciones de acero y en una opción de acabado de superficie para que puedan adaptarse a la aplicación y las fibras a procesar. Las guarniciones de carda Hipro Card Clothings están diseñados para todos los tipos de fibras sintéticas procesadas en la industria de los no tejidos y son compatibles con diferentes cilindros, incluidos los cardadores, los cilindros peinadores y los cilindros condensadores. Graf informa que Hipro es ideal para aplicaciones de los mercados de higiene, medicina, automotriz, filtración y revestimiento de suelos.

BRÜCKNER

En los últimos años, BRÜCKNER Trockentechnik GmbH & Co. KG, con sede en Alemania, ha desarrollado considerablemente su cartera de no tejidos. La empresa ofrece hornos y secadores para aplicaciones de no tejidos, que incluyen:

- Supra-Flow BX — un horno de termofusión de doble correa con paso de aire para telas no tejidas de gran altura que se utilizan en el aislamiento de colchones, cojines de asientos y tapizados;

- Supra-Flow BA — un horno de termofusión de paso de aire para no tejidos ligeros utilizados en aplicaciones de higiene;

- Supra-Flow BE — un secador de paso de aire para no tejidos livianos que se usa para almohadillas abrasivas de limpieza, toallitas de cocina, manteles quirúrgicos y productos para el cuidado femenino, entre otras aplicaciones;

- Supra-Flow BH — un bastidor secador de aire para líneas de hilado spunlace de alta velocidad; y

- Power-Frame — un bastidor de impacto de aire para el tratamiento térmico / secado de fieltros con aguja, soporte de asfalto para membranas para techos, filtros de alta temperatura y geotextiles.

Además, la gama de productos no tejidos de Brückner comprende unidades de impregnación, unidades de recubrimiento, acumuladores, satinadoras de calibración, satinadoras de laminación, máquinas de corte y bobinadoras. Brückner tiene un centro tecnológico en su sede en Leonberg, Alemania, donde los clientes pueden realizar pruebas. Brückner está representada por Fi-Tech en Estados Unidos.

Idrosistem

La calidad del agua utilizada en los procesos de fabricación de spunlace es importante. Idrosistem S.r.l., con sede en Italia se especializa en sistemas de filtración de agua para líneas spunlace que eliminan las fibras del agua para evitar problemas con los inyectores y la calidad del producto terminado. La última oferta de la compañía fue diseñada para controlar las bacterias en el circuito de agua durante la producción de toallitas húmedas. La tecnología utiliza un sistema de esterilización de agua con dióxido de cloro para mantener la materia tóxica, en particular los cloruros y productos a base de bromato, fuera del agua de producción. Idrosistem informa que el sistema de esterilización mantiene su eficiencia independientemente del pH del agua y puede alcanzar los límites más bajos para el control de bacterias requeridos en términos de unidades formadoras de colonias por milímetro (UFC / ml). El sistema también actúa como un potente alguicida, bactericida, virucida y esporicida, según informa la empresa. Idrosistem está representado por Fi-Tech en Estados Unidos.

SAUERESSIG Surfaces

Saueressig Surfaces, con sede en Alemania, empresa de Matthews International Corp., es un diseñador y fabricante establecido de fundas y rodillos de estampado para decorar no tejidos hiladas (spunbond) y unidos térmicamente. La empresa utiliza los últimos métodos de grabado láser, así como técnicas de molettage evolucionadas. Rodillos endurecidos, casquillos microporosos, presas básicas y de estructura amplían las opciones de personalización. Los desarrollos recientes incluyen nuevas opciones de estampado y apariencia en 3D fuera de línea utilizando rodillos calentados de alta precisión con patrones de grabado complejos y exactos; o en línea durante el proceso de hidroenmarañado usando cubiertas de níquel. Estos desarrollos hacen posible diseños con efectos 3D con mejor resistencia a la tensión y elasticidad, y alta permeabilidad al aire / líquido. Saueressig también puede producir visualizaciones en 3D, teniendo en cuenta el material base, el patrón de grabado, el gramaje y el color, para que los clientes puedan desarrollar soluciones óptimas para sus productos finales.

Saueressig Surfaces está representada por Fi-Tech en Estados Unidos.

Tecnología de unión ultrasónica: Sonobond Ultrasonics

Los no tejidos son telas no tradicionales así que los métodos tradicionales de cortar y coser pueden no ser la forma más eficaz de producir productos finales utilizando no tejidos. El inicio de la pandemia y la necesidad de equipos de protección personal (EPP) en particular crearon un mayor interés en las tecnologías ultrasónicas, aquellas que utilizan ondas sonoras de alta frecuencia para calentar y plastificar telas no tejidas de fibra sintética.

De acuerdo con Sonobond Ultrasonics, compañía con sede en West Chester, Pensilvania, las tecnologías de unión por ultrasonidos pueden crear rápidamente bordes fuertes y sellados, así como costuras de barrera seguras que cumplen con los requisitos reglamentarios. Estas uniones de alta calidad en los puntos de presión crean productos terminados sin agujeros de costura, sin espacios de pegamento, no deshilachados o descosidos. No se necesita hilo y la fabricación tiende a ser rápida para una mayor producción. Sonobond ofrece equipos de unión, costura, recorte y ribeteado a menudo se puede realizar más de una función en la misma unidad en un solo paso. Las máquinas de coser ultrasónicas SeamMaster® de Sonobond son la tecnología más popular de la empresa. SeamMaster ofrece una operación rotativa continua patentada para costuras fuertes, selladas, lisas y suaves. Según la empresa, la máquina se puede utilizar en una amplia variedad de aplicaciones de ensamblaje, ya que se puede realizar más de una función a la vez. Por ejemplo, con las herramientas necesarias, el SeamMaster puede unir, coser y ribetear en un solo paso. Sonobond informa que la velocidad es hasta cuatro veces más rápida que cuando se usa una máquina de coser tradicional y hasta 10 veces más rápida que las máquinas adhesivas. La máquina también está configurada de manera similar a una máquina de coser tradicional, por lo que se requiere una capacitación mínima para operar la SeamMaster. Las aplicaciones de la tecnología de Sonobond en el mercado de los no tejidos médicos incluyen mascarillas faciales; batas quirúrgicas; fundas desechables para zapatos, almohadas y colchones; y vendajes para heridas sin hebras.

Los productos de filtración que pueden fabricarse con las tecnologías ultrasónicas de Sonobond incluyen filtros plisados HVAC y HEPA; filtros de aire, líquidos y gases; bolsas de filtro de alta resistencia; y paños de limpieza para derrames y barreras de contención de aceite.

Para ayudar a un cliente a decidir cuál es la mejor tecnología para su aplicación, Sonobond ofrece una prueba Ultrasonic Bonding Viability Test gratuita utilizando los materiales no tejidos del cliente. Luego, el cliente tiene la oportunidad de ver los resultados y comprender las capacidades de los productos disponibles.

Emerson

Emerson Electric Co., con sede en St. Louis, ofrece equipos ultrasónicos de Branson que pueden cortar, unir, sellar o acolchar telas no tejidas de fibra sintética para aplicaciones médicas y no médicas. La compañía informa que un avance importante es la capacidad del soldador ultrasónico para monitorear y registrar datos de soldadura en tiempo real. Esto mejora las capacidades de control de calidad del cliente y permite mejoras continuas incluso en líneas automatizadas. Otro avance reciente es la adición de capacidades Fieldbus en el sistema de soldadura ultrasónica DCX F de Branson, que permite que múltiples sistemas de soldadura se conecten entre sí y se comuniquen directamente con un controlador lógico programable. Fieldbus permite al usuario controlar los parámetros de soldadura para un soldador ultrasónico individual y también monitorear el estado de un sistema de producción de múltiples soldadores usando un tablero electrónico. De esta manera, el usuario puede optimizar el proceso de producción y abordar los problemas a medida que surgen.

Herrmann Ultrasonics

Herrmann Ultrasonics Inc., Bartlett, Ill., ofrece una nueva tecnología ultrasónica para anclar hilos elásticos en pañales. El proceso innovador de la empresa crea un túnel entre dos capas de tela no tejida y guía el elástico estirado a través del túnel. Después, la tela es soldada en áreas de unión específicas antes de cortarla y relajarla. El nuevo proceso de anclaje (anchoring) se puede ejecutar de forma continua o intermitente. De acuerdo con la empresa, el método simplifica el manejo elástico, reduce el riesgo de rotura, aumenta la ventana del proceso y reduce los costos de producción. Herrmann informa que ha probado con éxito una variedad de combinaciones de materiales, elásticos y alargamientos de diferentes tamaños y velocidades variables. “Este nuevo proceso, al que llamamos ‘anchoring’, apoyará mejor a nuestros clientes norteamericanos, mientras se esfuerzan por crear productos que sean más suaves y sostenibles”, comentó Uwe Peregi, presidente de Herrmann Ultrasonics Inc. Herrmann también ha actualizado su generador ultrasónico ULTRABOND con nuevos controles que pueden activar las vibraciones ultrasónicas rápidamente en el lugar correcto en lugar de generar una señal continua. Esta actualización hace que las herramientas que dependen del formato, como un tambor de yunque, sean innecesarias. Herrmann señala que la eficiencia general del equipo se mejora con menores costos de herramientas y menos tiempo requerido para cambios de formato. La combinación de la señal del generador Ultrabond con su tecnología MICROGAP, que controla el espacio en el área de unión, permite el monitoreo multidimensional del proceso para garantizar una calidad de unión constante y una retroalimentación directa del sistema.

Todas las últimas innovaciones en no tejidos seguramente estarán en exhibición en el próximo evento de no tejidos INDEX™ 20 en octubre de 2021. El evento también estará disponible en un formato virtual paralelo para los asistentes que no puedan asistir en persona. Consulte “INDEX™ 20, La Feria Mundial de No Tejidas”, en esta edición de TP, para obtener más información sobre INDEX.

Julio-Agosto de 2021