Las empresas de tecnología innovan para resolver problemas de la industria de fibras sintéticas.

Informe especial de TP

Los orígenes de la industria de las fibras artificiales se remontan a 1800. Pero, como es conocido, fue el descubrimiento del nailon por el químico W.H. de DuPont. Carothers hace casi 90 años que realmente lanzó la industria. Pronto siguió el poliéster; y en los años transcurridos desde esos primeros descubrimientos, se han desarrollado muchos más polímeros artificiales. Existen muchos procesos para convertir estos polímeros en una forma de fibra utilizable, así como procesos posteriores para impartir las propiedades deseadas de la fibra. Las compañías de tecnología de fibra artificial trabajan continuamente por la innovación en este sector, reaccionando a las tendencias y necesidades de la industria.

Líneas para las Plantas de Hilado

4M Plants S.r.l., con sede en Italia ofrece plantas de hilatura multifilamento diseñadas para una máxima flexibilidad y ergonomía. Sus líneas de hilatura compactas son adecuadas para hilos multifilamento continuo de poliéster y PP parcialmente orientado, totalmente estirado y de alta firmeza. La serie OMNIA ofrece una instalación rápida y configuración de parámetros para maximizar el retorno de la inversión y reducir los costos de producción incluso en lotes pequeños. 4M informa que su afirmación de “conectar, ejecutar y ganar” es su estándar y no meramente marketing. El Omnia estándar más pequeño se puede instalar y entrar en producción en un día.

Su máquina de hilar estándar es una planta de un solo lado con una sola extrusora de hasta 60/30 y de 2 a 6 hiladores. 4M también ofrece la máquina de hilar Mirror, una máquina de doble cara con múltiples extrusoras de hasta 90/30 y hasta 6 + 6 hiladores.

Todas las plantas son totalmente personalizables y están equipadas con un software intuitivo con una interfaz de pantalla táctil. 4M construye y prueba cada máquina durante al menos una semana en condiciones de producción antes de entregar la tecnología a sus clientes.

Con el fin de acelerar su estrategia de expansión en el mercado de procesamiento de polímeros con ofertas complementarias, Oerlikon, con sede en Suiza, firmó recientemente un acuerdo para adquirir INglass S.p.A., basada en Italia, un productor de equipos de control de flujo de polímeros de alta precisión. Una vez que se complete la transacción, la compañía cambiará el nombre de la división Oerlikon Manmade Fibers, integrada por las marcas Oerlikon Barmag, Oerlikon Neumag y Oerlikon Nonwoven, además de INglass, la división Polymer Processing Solutions. Esta división se integrará en dos unidades de negocio: Flow Control Solutions, que combinará el negocio de bombas medidoras de engranajes de Oerlikon Barmag con las operaciones de HRSflow de INglass; y Manmade Fiber Solutions, que seguirá centrándose en soluciones de ingeniería y plantas para la producción de poliéster, polipropileno (PP) y nailon. Se espera que el acuerdo se cierre en el segundo trimestre de 2021.

“Vemos un gran potencial de crecimiento en nuestra nueva unidad de negocios de Soluciones de Control de Flujo”, señaló Georg Stausberg, CEO de la División de Soluciones de Procesamiento de Polímeros y miembro del comité ejecutivo del Grupo Oerlikon. “Los negocios forman los dos pilares centrales del crecimiento y se benefician mutuamente en el desarrollo del mercado global, en la producción moderna y digitalizada y en el servicio al cliente. También vemos sinergias potenciales en I+D al combinar los conocimientos técnicos existentes en el campo del procesamiento de polímeros”.

Desde la ITMA, cuando Oerlikon presentó la máquina de texturizado compacta eAFK Evo, que fue desarrollada en conjunto con Unifi Inc. la cual cuenta con una zona de torsión muy corta y un componente de enfriamiento EvoCooler, la compañía ha introducido dispositivos de succión de hilo AS H 32 y AS H 38 actualizados / inyectores manuales, que son componentes estándar en todas las posiciones de hilatura. Los dispositivos ofrecen la misma tensión del hilo utilizando un menor consumo de aire comprimido, una válvula de aire comprimido ergonómica y la capacidad de realizar ajustes más finos en la fuerza de succión del hilo en aplicaciones que necesitan un alto rendimiento de succión. De acuerdo con Oerlikon los dispositivos han estado en funcionamiento durante algunos meses en varios proyectos piloto: un sistema de hilo de cinta ubicado en Estados Unidos y en una aplicación de hilo de filamento continuo a granel (BCF) en Europa.

La empresa alemana Trützschler Man-Made Fibers, presentó recientemente el sistema de extrusión de 4 hilos MO40-E, una solución flexible para el hilado de hilos de alfombra BCF estándar y de alta densidad utilizando polietileno tereftalato (PET), nailon o polipropileno (PP). La máquina es hermana del sistema de extrusión MO40-C BCF presentado en la ITMA 2019 y forma parte de su línea de soluciones de hilatura compactas Optima que ofrece una alta producción por metro cuadrado de superficie.

El MO40-E fue diseñado para hilos de alto conteo con valores de filamento individuales más pequeños para satisfacer la demanda de superficies suaves y aterciopeladas en la producción de alfombras. Por otra parte, aumenta el número máximo de filamentos individuales en un 50 por ciento hasta 750 filamentos. Un gabinete de enfriamiento ensanchado asegura que el aire de proceso frío llegue uniformemente a todos los filamentos individuales para que éstos aún calientes y blandos no se peguen después de salir de los hiladores más grandes.

Además de los nichos de hilos de alto recuento, el MO40-E puede producir hilos BCF estándar con valores de 3 deniers por filamento o más. Su ventana de trabajo oscila entre 500 y 7.000 dTex. Para la producción estándar, un adaptador permite insertar un paquete de hilatura estándar en el plegador de hilatura. Se pueden hilar y enrollar cuatro extremos simultáneamente en las bobinas.

De acuerdo a información de Trützschler pronto crecerá la familia Optima con el TO40, un sistema de extrusión BCF tricolor actualmente en desarrollo. Este TO40 integra componentes smartFLEX en la plataforma Optima para procesar simultáneamente tres colores diferentes de chips de polímero para hilos tricolores que se utilizarán en alfombras mélange y alfombras moteadas contemporáneas.

Componentes de Hilado

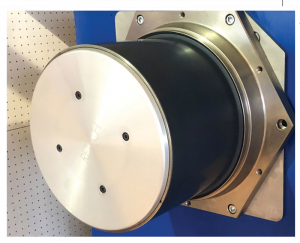

Retech AG, con sede en Suiza, es un especialista en componentes y rodillos godet para calentar y estirar fibras artificiales, así como en dispositivos de control de la tensión del hilo. La compañía recientemente introdujo dos nuevos rodillos godet: el modelo de Ø 250 mm desarrollado para hilos técnicos y el modelo de Ø 320 mm diseñado para fibras de alto rendimiento como las aramidas.

El rollo godet de Ø 250 mm presenta una longitud de hilo ideal de 420 milímetros (mm) para procesar ocho o 12 hilos a la vez. Según Retech, el diámetro extendido de 250 mm permite una mayor velocidad con el mismo tiempo de permanencia, con velocidades de hasta 6.500 metros por minuto (m / min) posibles mientras se aplica un valor de torsión de 15 Nm en todo el rango de velocidad. El rodillo godet alcanza una temperatura de 250°C con un perfil de temperatura de ± 1,5°C sobre el ancho de trabajo del rodillo. De acuerdo con la compañía, estas actualizaciones permiten procesar una gama más amplia de hilos en comparación con su predecesora, la serie Ø 220.

El modelo de Ø 320 mm presenta varias longitudes que son ideales para recorridos de hilo serpentino a multi-enlace, pero se adaptan prácticamente a todos los tipos de máquinas y recorridos de hilo, según Retech. Para permitir un procesamiento óptimo de hilos de alto rendimiento, el rodillo godet presenta un tiempo de permanencia prolongado, influenciado por la velocidad y el diámetro, para optimizar la entrada de calor en el hilo. El rollo ofrece temperaturas de hasta 400°C, valores de torsión de 35 Nm y velocidades de hasta 1.500 m/min.

Retech informa que los fabricantes de hilos pueden ser reservados acerca de las aplicaciones y los desarrollos de nuevos productos, por lo que puede ser difícil determinar las características exactas y los requisitos impulsados por la industria. “La comparación de las soluciones personalizadas requeridas nos muestra las tendencias con respecto a la demanda del mercado de rollos godet”, comentó Ralph von Arx, CEO de Retech. “Nuestra meta se convierte en innovar el rollo único que satisfaga las últimas necesidades de los clientes. Tocamos continuamente los límites técnicos actuales y nos extendemos a las posibilidades del mañana cuando desarrollamos. Asumimos el riesgo y tratamos de optimizar en el límite”.

El reciclaje de botellas de plástico de tereftalato de polietileno (PET) post-consumo en nuevas fibras es un proceso bien establecido en la actualidad. Sin embargo, los procesos utilizados para reciclar dichos materiales no manejan de manera efectiva otras fuentes de PET post-consumo, como los desechos de fibra post-industrial, sin implementar procesos adicionales aguas abajo de la extrusora para resolver propiedades mecánicas inaceptables. Gneuss Kunstsofftechnik GmbH, empresa con sede en Alemania, intenta resolver este problema con la extrusora Gneuss MRSjump para PET que ofrece rendimiento de descontaminación y control de viscosidad intrínseca (IV) en un solo paso. De acuerdo con la compañía, el rendimiento de descontaminación de su extrusora de PET MRS se ha mejorado con una mayor tasa de intercambio de superficie bajo vacío, de modo que se produce una policondensación parcial dentro de la extrusora manteniendo la entrada IV. El MRSjump también puede mantener las inevitables variaciones del nivel de humedad residual del material de entrada controlando el largo tiempo de permanencia del polímero al vacío y la intensa desvolatización. Los materiales no necesitan ser pretratados y no es necesario un proceso adicional de refuerzo de fase IV o fundido posterior a la extrusión. Gneuss informa que las ventajas del ascensor MRS incluyen la posibilidad de reciclar materiales que antes no eran reciclables, mejor calidad del material, mayor flexibilidad, menor huella de la máquina, menor consumo de energía y operación más simple.

BB Engineering, con sede en Alemania, se estableció hace más de dos décadas como una empresa conjunta entre Oerlikon Barmag y Brückner Group GmbH. La empresa se especializa en la construcción, ingeniería y producción de componentes de máquinas y sistemas completos para películas e hilos. La compañía agregó recientemente el filtro de vacío Visco+ para el ajuste IV específico a su cartera de filtros de fusión. El filtro de vacío de gran área fue diseñado para producir fundido puro y homogéneo cuando se procesan residuos de producción de PET, pero también ofrece una viscosidad homogénea cuando se utilizan materias primas vírgenes.

BB Engineering, con sede en Alemania, se estableció hace más de dos décadas como una empresa conjunta entre Oerlikon Barmag y Brückner Group GmbH. La empresa se especializa en la construcción, ingeniería y producción de componentes de máquinas y sistemas completos para películas e hilos. La compañía agregó recientemente el filtro de vacío Visco+ para el ajuste IV específico a su cartera de filtros de fusión. El filtro de vacío de gran área fue diseñado para producir fundido puro y homogéneo cuando se procesan residuos de producción de PET, pero también ofrece una viscosidad homogénea cuando se utilizan materias primas vírgenes.

Visco+ es parte del sistema de reciclaje VacuFil de BB Engineering, pero ahora también se ofrece como una actualización separada y fácilmente integrada a los sistemas existentes. Además de la descontaminación, Visco+ ofrece homogeneización si un sistema de producción existente presenta problemas con fluctuaciones, así como aumentos de IV sin los impactos negativos asociados con tiempos de permanencia prolongados. El Visco+ opera como una unidad de policondensación en estado líquido, y BB Engineering informa que un proceso patentado único “permite una acumulación de viscosidad rápida y flexiblemente controlable y un monitoreo confiable de la viscosidad del poliéster fundido”. La contaminación se elimina eficazmente del material de inicio mediante un vacío de alto rendimiento regulado automáticamente que opera entre 1 y 30 mbar.

Instrumentos de prueba para fibras sintéticas

Saurer Fibrevision Ltd., basada en Inglaterra — representada en Estados Unidos por Fi-Tech Inc., Richmond, Va. — ofrece Fibrevision FibreTQS para ATY Control. Este avanzado sistema de monitoreo de calidad ofrece un control total para el proceso del hilo texturizado con aire (ATY por sus siglas en inglés) utilizando un solo sensor óptico para medir una variedad de parámetros que incluyen el diámetro a granel y la variación del denier. FibreTQS caracteriza la estructura del núcleo y el bucle del hilo para evaluar la calidad; así como la variación a corto plazo en el perfil del hilo para identificar la inestabilidad general del proceso, bultos o lugares delgados que pueden resultar de la contaminación por chorro. El FibreTQS mejora la calidad de los hilos de primer grado y también da como resultado un porcentaje más bajo de paquetes de segunda calidad y rechaza el hilo al identificar fallas de textura o volumen en estado regular que son una de las principales causas de los problemas de procesamiento posteriores que generalmente solo se identifican mediante pruebas de tejido y teñido.

Los datos de los sensores comparten fallas de calidad y datos resumidos distribuidos en secciones con el software para PC FibreTQS, que almacena datos para cada paquete producido y puede generar informes fáciles de usar.

Measured Solutions Inc., con sede en Greenville, S.C., representa a proveedores de hiladores, equipos de limpieza de hileras y sistemas de inspección e instrumentos de prueba. La compañía ofrece sus servicios, que incluyen ventas, servicio y calibraciones ISO, a la industria de fibras e hilados en América del Norte, América Central y partes de América del Sur.

Textechno Herbert Stein GmbH & Co. KG, Alemania, representada por Measured Solutions, ha presentado el MDTA4, la última generación de su micro analizador de polvo y desperdicios para algodón o fibras artificiales, incluidas las fibras recicladas. El instrumento mide la longitud, el diámetro, los botones, la cohesión de fibra a metal y la cohesión de fibra a fibra, entre otras propiedades. El probador también puede producir una mecha para pruebas adicionales o hilatura de hilo de muestra. Textechno también ofrece el comprobador de uniformidad capacitivo automático COVAMAT para hilos de filamentos. Covamat cuenta con un cambiador de paquetes automático integrado de 24 posiciones. Textechno también actualizó recientemente todos sus instrumentos, incluidos Statimat, Dynafil, Texturmat, Favimat+ y Covafil, al último sistema operativo Windows 10.

Schwing Fluid Technik GmbH, con sede en Alemania, también representada por Measured Solutions, ha ampliado su gama VacuClean de sistemas de limpieza de filtros e hiladores. Las nuevas unidades incluyen un Compact VacuClean más pequeño y sistemas verticales más grandes para limpiar filtros de velas.

Aspex Inc., con sede en la ciudad de Nueva York — y representada por Measured Solutions — es el fabricante del sistema SpinTrak ™, un sistema de inspección de hiladores completamente automático. SpinTrak se actualizó recientemente con el nuevo software Windows 10 y ofrece una nueva función de inspección de múltiples orificios de escaneo múltiple para aplicaciones de fibra cortada.

Además, Rothschild Instruments, con sede en Zurich, representada por Measured Solutions, lanzó recientemente el MEMO-TENS R-3010, un tensiómetro electrónico portátil, pequeño y liviano. Este nuevo concepto para medir la tensión del hilo en varias máquinas de producción de hilo es adecuado para la obtención rápida de datos en toda la planta, de acuerdo con información de la empresa. Los tensiómetros anteriores de la compañía estaban integrados por tres componentes: electrodo de medición, tensiómetro electrónico y una PC o computadora portátil, que tenían que moverse en una planta usando un carro y requerían acceso a una fuente de energía eléctrica. El nuevo tensiómetro, por su parte, cuenta con una electrónica miniaturizada que permite combinar todas las piezas en un cabezal compacto de 30 x 160 mm y 220 gramos de peso. El MEMO-TENS R-3010 más una tableta liviana se transportan fácilmente por la planta de fabricación para registrar las mediciones según sea necesario. El instrumento tiene un rango de medición de 0 a 1,000 centiNewtons y suficiente memoria para hasta 150 mediciones de posición.

Mayo-Junio de 2021