El futuro de los no tejidos promete ser interesante y potencialmente muy provechoso.

Dr. Behnam Pourdeyhimi

Mientras que las industrias de no tejidos y textiles comparten un patrimonio común, la industria de no tejidos ha crecido hasta presentar una amplia gama de fibras de ingeniería y productos a base de polímeros que son desarrollados por procesos innovadores, de alta velocidad, bajo costo y valor agregado. La industria de no tejidos creó un ecosistema que se basa en la automatización, lo que reduce la dependencia de la mano de obra de bajo costo; por lo tanto, esta industria no ha tenido que establecer instalaciones de fabricación en regiones del mundo que tienen mano de obra barata. Los no tejidos se fabrican y convierten típicamente donde se venden, minimizando así los costos de envío. La industria ha adaptado tecnologías de los mercados de pulpa y papel, y de extrusión, para crear, por ejemplo, los productos deseados a un costo razonable. La conversión automatizada ha sido una parte importante de la cadena de suministro de no tejidos durante muchos años, y hoy en día, la industria puede producir más de 1.000 pañales por minuto. Claramente, la alta velocidad, los grandes volúmenes y el bajo costo unitario de producción requieren de una automatización total. Esto, a su vez, significa que las tiradas cortas y la flexibilidad en las ofertas se vuelven limitadas.

Hoy en día los segmentos de no tejidos de la industria incluyen proveedores de materia prima, fabricantes de productos en rollo, convertidores/fabricantes de productos terminados, maquinaria que respalda las tres categorías anteriores, proveedores de material auxiliar, bobinadoras, cortadoras de hilo, fabricantes de equipos de empaque, entre otros segmentos.

Esta lista no ofrece una imagen tan clara como uno podría imaginar, ya que es confusa debido a diversos grados de integración vertical y horizontal dentro de la industria. A nivel mundial, el panorama se complica aún más por el mercado local y los matices económicos. Lo que está claro, sin embargo, es que la industria de los no tejidos se sigue adaptando, es creativa y continúa aprovechando las oportunidades.

Esto quiere decir que en los próximos años, puede haber una variedad de productos que reemplacen a los textiles más tradicionales: algunos pueden ver esto como una oportunidad, mientras que otros pueden verlo como una amenaza.

Sostenibilidad

Mientras que un movimiento hacia la producción sostenible es impulsado en parte por las regulaciones y los impuestos, la industria de los no tejidos siempre ha estado a la vanguardia liderando la responsabilidad sobre la sostenibilidad.

En ITMA 2015, la sostenibilidad fue uno de los temas principales que dominaron algunas de las sesiones de capacitación, las discusiones y las entregas de premios. El tema también fue evidente en las presentaciones de varios fabricantes clave. Casi por completo, los expositores de telas no tejidas en ITMA 2015, tuvieron cierto grado de enfoque en la sostenibilidad. Términos como sostenibilidad, reciclar, reducir y reutilizar, son más que palabras de moda en el mundo de los no tejidos; son palabras reales. Hay que añadir también a esta lista, la palabra reinventar, pues dadas las macro tendencias a nivel mundial, la reinvención de productos y procesos existentes es más real que nunca.

En enero de 2018, la Comisión Europea adoptó la primera estrategia global de plásticos. En mayo, la Comisión publicó el informe “Plásticos de un solo uso: nuevas medidas para reducir la basura marina”, que proponía nuevas reglas para reducir los 10 artículos de desechos plásticos más encontrados en las playas de Europa, los cuales representan el 43 por ciento del total de la basura marina. Esos 10 artículos son:

- Cotonetes;

- Cubiertos, platos, popotes y agitadores o mezcladores;

- Palos para globos y globos.

- Contenedores de comida;

- Tazas;

- Contenedores de bebidas;

- Colillas de cigarro;

- Bolsas de plásticos;

- Empaques de frituras y dulces; y

- Toallitas húmedas y artículos sanitarios.

Las acciones recomendadas para reducir estos desperdicios incluyen:

- Prohibición y reemplazo con alternativas sostenibles;

- Educación y responsabilidad compartida del productor (EPR por sus siglas en inglés);

- Reducción de su uso;

- Incrementar los esfuerzos para reciclar;

- Nuevo etiquetado a través del cual se fomente su correcta eliminación; y

- Rediseño.

Esta prohibición de plásticos de un solo uso ya ha afectado a la industria de los no tejidos. El artículo 10 en la lista, las toallitas húmedas no tejidas y los artículos sanitarios, fueron sometidos a EPR.

Este enfoque de la política que extiende la responsabilidad del productor para un producto más allá del alcance actual (salud y seguridad de los trabajadores, seguridad del consumidor y los costos de producción) incluye también su gestión después de que el producto ha sido utilizado por los consumidores.

Las políticas de EPR generalmente cambian el costo de la gestión de desechos o la recolección física parcial o totalmente de los gobiernos locales a los productores. Las políticas también pueden incluir incentivos para que los productores tengan en cuenta las consideraciones ambientales al diseñar sus productos.

Las políticas de EPR fueron pioneras en Europa hace más de 20 años. Desde entonces, la gran mayoría de los Estados miembros de la Unión Europea, las han introducido para empaque. Sin embargo, EPR no es una opción para productos como las toallitas para bebés y los productos sanitarios. Estos productos se fabrican utilizando una mezcla de celulosa y fibra sintética, como el poliéster (PET) o el polipropileno (PP), y se producen principalmente utilizando métodos de cardado e hidroenmarañado. El cumplimiento de la normativa de la Unión Europea requiere una solución diferente para las toallitas húmedas y los artículos sanitarios.

Los no tejidos ofrecen alternativas para producir toallitas sostenibles y otros productos. Por ejemplo, Andritz AG, empresa basada en Austria, ofreció una gran innovación. El proceso Wetlace ™ de alto rendimiento para toallitas desechables, dispersables y biodegradables se presentó en 2015.

Igualmente, la empresa alemana Trützschler Nonwovens GmbH, en colaboración con The Voith Group, con sede en Alemania, ofrece soluciones que pueden reemplazar los productos existentes de fibra de polímero basado en fósiles con celulosa y otros polímeros con base biológica como el ácido poliláctico (PLA), con el fin de superar la prohibición de la UE.

Estos procesos pueden producir toallitas al combinar tecnologías de hidroenmarañado y humectación, probadas para producir no tejidos y toallitas no tejidas a partir de materias primas 100% naturales y/o renovables sin pegamentos químicos. Los procesos también amplían la gama de ofertas potenciales que permiten que el carbono y el vidrio se procesen en la misma maquinaria. El patrón permite a los productores diferenciar sus productos claramente con un número casi ilimitado de patrones posibles.

En la Figura 1 se muestra un ejemplo de una toallita desechable a base de celulosa al 100 por ciento con dibujos únicos.

Estos procesos de humectación/ hidroenmarañado son económicamente viables ya que tienen un rendimiento mucho mayor que los sistemas actuales de cardado/hidroenredado que se están reemplazando. Si bien los costos de capital pueden ser más altos, el costo total del sistema es más bajo debido a su mayor capacidad de procesamiento, lo cual no debería traducirse en un aumento del costo para el consumidor.

De hecho, puede resultar en un menor costo unitario total si los volúmenes son lo suficientemente grandes, y para los mercados de interés, sí lo son.

Otra área importante de enfoque es la reutilización. Hay una actividad importante en la industria en torno a cero residuos, así como al reciclaje.

Este es un verdadero desafío para industrias como la de los no tejidos donde la producción de grandes volúmenes también significa un volumen alto de corte de bordes y otros residuos.

La reutilización será un área importante de enfoque para muchas empresas. Las actividades se centrarán en la búsqueda de nuevas aplicaciones para dichos residuos o la reutilización completa del mismo producto. El desafío será con materiales mixtos y también con reciclaje/reutilización de fibra de biocomponentes. Serán necesarios nuevos enfoques, nuevos compatibilizadores y nuevos químicos para reciclar materiales mixtos. También habrá un enfoque mucho más significativo en el uso de biopolímeros como PLA, polihidroxialcanoato (PHA), ácido polihidroxibutírico (PHB) y sus mezclas y, cuando sea posible, fibras de celulosa.

Es probable que una generación de nuevos productos reemplace el estado actual de la técnica.

Una de las claves es que estos nuevos materiales tienen que ser económicamente sostenibles: hoy en día, la industria tiene muchas soluciones sostenibles que aún no lo son, lo que seguirá siendo un desafío a menos que las regulaciones y los impuestos superen los costos de los materiales.

En los mercados más especializados, estos nuevos productos ecológicos aparecerán primero, como sucedió con los filtros de café/té basados en PLA y las cápsulas de café de un solo uso.

De los desechables a los reutilizables

Existen varios factores que conducirán al uso de no tejidos en productos textiles tradicionales, los cuales son:

- Últimos avances en tecnología de impresión. Esto puede llevar al reemplazo de telas tejidas multicolores hechas con hilos multicolores, por telas tejidas simples que se pueden imprimir para imitar las estructuras más finas. Estos productos pueden generar importantes ahorros debido a la capacidad de realizar tiradas cortas y ofrecer una personalización masiva como nunca antes. El tipo correcto de estructura no tejida sería un candidato ideal para tales materiales impresos.

- La necesidad de controlar los costos y al mismo tiempo ofrecer tejidos únicos que brindan el tipo correcto de rendimiento. Aquí es donde destacarán los no tejidos. Imagine, por ejemplo, una estructura que puede utilizar polietileno (PE) para proporcionar un toque fresco en un lado, con PET en la otra superficie con un toque cálido. Las fibras de PE disponibles en la actualidad, como Dyneema y Spectra, son todas de alto rendimiento y muy caras. Si se justifican los volúmenes, se puede hacer fácilmente un hilado de dos componentes usando materiales que no se utilizan actualmente en la industria textil y que ofrecen rendimiento y diferenciación a un costo menor. Un no tejido impreso puede reemplazar muchas estructuras tradicionales. Una pieza de maquinaria de no tejidos del tamaño correcto puede reemplazar cientos de telares y ofrecer ahorros en costos de capital, consumo de energía y huellas de carbono más bajas. El tiempo es correcto, pero, ¿están disponibles tales estructuras hoy?

Productos duraderos

El significado de “durable”, una palabra popular en la actualidad, no siempre es claro. Los no tejidos pueden ser duraderos o tener un ciclo de vida corto. La mayoría de los no tejidos están diseñados para ser productos de un solo uso y funcionan adecuadamente para las aplicaciones para las cuales están diseñados. Productos como los no tejidos automotrices y los no tejidos geosintéticos están diseñados para durar mucho tiempo y, a menudo, se denominan duraderos. En la industria de los no tejidos se refieren a estos productos de mayor duración como no tejidos con larga vida útil, en lugar de productos duraderos. La industria también cuenta con no tejidos multiusos. Por ejemplo, hoy en día muchas toallitas comerciales usadas en Europa son de uso múltiple, es decir, se pueden usar para limpiar una superficie, luego se pueden lavar, enjuagar y limpiar para volver a usarlas varias veces. Desde la perspectiva de la tela funcional, los materiales deben soportar múltiples lavadas sin perder su funcionalidad o apariencia. Hay una diferencia en este caso ya que los no tejidos de larga duración, no son necesariamente lavables, aunque pueden funcionar durante mucho tiempo. Los materiales no tejidos durables y lavables son una clase completamente diferente, y no hay demasiados productos de este tipo en el mercado… todavía. Mantenga su atención en los productos no tejidos funcionales en las aplicaciones de telas técnicas, ya que surgirán mucho antes de lo que algunos se imaginan. La tecnología de elección dependerá de los activos existentes, las aplicaciones y las funciones requeridas, entre otros factores. Sin embargo, las estructuras hidroenredadas por hilado serán óptimas para tales aplicaciones debido a su resistencia, durabilidad y flexibilidad en la elección de los materiales. Polímero a tejido permite el uso de polímeros que no se usan comúnmente, y esto puede llevar a atributos de rendimiento que podrían diferenciar estas estructuras desde el empaque.

Históricamente, se han realizado dos grandes esfuerzos en la fabricación de tejidos duraderos. PGI Nonwovnes, ahora parte de Berry Global Inc., con sede en Evansville, Indiana, presentó no hace mucho tiempo, la línea de telas Miratec®.

Históricamente, se han realizado dos grandes esfuerzos en la fabricación de tejidos duraderos. PGI Nonwovnes, ahora parte de Berry Global Inc., con sede en Evansville, Indiana, presentó no hace mucho tiempo, la línea de telas Miratec®.

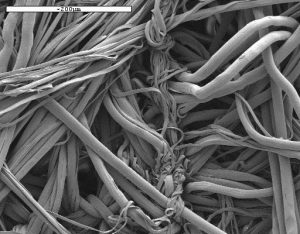

Estos productos a base de fibra cortada se cardaron y se hidroenredaron con un hilado químico adicional. El hidroenmarañado se realizó utilizando la tecnología Apex® única de PGI que podría crear texturas y estructuras equivalentes a cualquier textil. Miratec presentó mezclas de fibras que podrían rendir igual o mejor que sus contrapartes tejidas. La mayoría de estas telas contenían aglutinantes adicionales para asegurar que las telas no se desenredaran durante el lavado. En consecuencia, estas telas no tenían la mano o el paño requerido para la mayoría de los usos y, en consecuencia, su uso seguía siendo limitado.

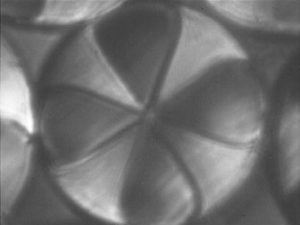

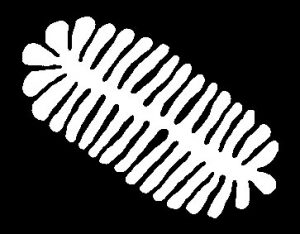

Otro esfuerzo realizado con no tejidos fue el de Grupo Freudenberg, con sede en Alemania, que utiliza la tecnología de unión por hilatura de dos componentes junto con el hidroenmarañado. La tecnología de extrusión de dos componentes implica el hilado de filamentos continuos compuestos por dos polímeros que se depositan en una banda de formación y se unen mecánicamente, térmicamente o químicamente. El proceso de hilado de fibra fina a menudo solo es capaz de producir fibras de más de 10 a 15 micrones. La clave de esta tecnología será formar una estructura compuesta de fibras más pequeñas de lo habitual, lo que significa que se necesitarán fibras exóticas para estas aplicaciones. Freudenberg (Robert Groten, et al) posee una de las patentes clave en esta área, que detalla el proceso para dividir las fibras de la trama segmentadas en un proceso continuo utilizando hidroenredo, un proceso que usa cortinas de chorro de agua a alta presión para moverse mecánicamente, envolver y enredar las fibras. Durante el proceso, los chorros de agua dividen los segmentos de dos componentes y dan como resultado dos fibras diferentes en forma de gajo (consulte la figura 2). El término divisible se refiere a las fibras de dos componentes que tienen una sola interfaz común y donde los dos componentes están expuestos al aire en la superficie de las fibras. Entre los ejemplos clásicos de fibras divisibles se incluyen la trama segmentada (ver figura 3), la cinta segmentada y lado al lado. La división mecánica requiere que los componentes de la fibra tengan poca afinidad entre sí; por lo tanto, la selección de los polímeros y las proporciones de los polímeros juegan un papel clave en la capacidad de división y la calidad de la fibra dividida.

El tejido de Freudenberg se comercializó como Evolon®, originalmente un pie de 16 segmentos, y primer tejido de microdenier por hilado, durable y reutilizable, disponible en el mercado. La última versión de Evolon, un pie de 32 segmentos, es una estructura sorprendente que proporciona una superficie uniforme ideal para aplicaciones de impresión. El tamaño de la fibra después de la división depende del diámetro de la fibra original, el número de segmentos y los parámetros de hilado. Hay algunas limitaciones en el pie circular segmentado. Sin embargo, las fibras en forma de cuña formadas durante la división tienden a empaquetarse densamente, y con frecuencia esto puede conducir a una baja resistencia al desgarre. Una estructura híbrida compuesta de dos o más fibras de biocomponente puede resultar en una mayor permeabilidad y una mayor resistencia al desgarre. Una de esas estructuras es el no tejido duradero Madeline producido por Mogul Co. Ltd., empresa con sede en Turquía.

Las microfibras tejidas también se forman mediante la eliminación de uno de los componentes en una estructura de biocomponente utilizando cáusticos y otros solventes. La sección transversal más común utilizada es la de las islas en el mar donde se elimina el mar, dejando atrás las islas. A medida que aumenta el número de islas, el tamaño de las fibras resultantes disminuye. Debido a que este método requiere la eliminación de un componente, a menudo hay problemas ambientales junto con costos adicionales, a consecuencia del proceso de eliminación y al desperdicio del polímero marino. Además, el desafío con estas estructuras es que las islas tienden a permanecer agrupadas. Los materiales no tejidos de microfibra se utilizan en gamuza y productos de cuero, toallitas durables y componentes automotrices, como los tapices del toldo, sin embargo, han avanzado poco en aplicaciones de ropa técnica, lavable y durable. Esto se debe en parte a que las telas de microdenier hasta ahora carecen de una cubierta y estiramiento adecuados, y son difíciles de teñir, ya que no pueden producir tonos profundos.

Telas no tejidas durables emergentes

Ha habido varios intentos para superar las deficiencias de los micro-denier existentes y los no tejidos durables de fibra cortada, que han dado lugar a una serie de nuevos desarrollos. A continuación, se presenta un vistazo al futuro y lo que algunas nuevas tecnologías pueden ofrecer en una estructura no tejida durable.

Estructuras Con Súper Transportación de Humedad. Los productos como Coolmax®, 4DG y otras estructuras utilizan la forma de la fibra como un medio para crear capilaridad para una rápida transportación de la humedad. Coolmax® es esencialmente una fibra plana con un acabado de superficie superior que permite el transporte de humedad. Debido a su forma, también se empaca de manera diferente en comparación con las fibras redondas que conducen a una mayor capilaridad.

La fibra 4DG (Deep Grooved) desarrollada originalmente por Eastman Chemical Co., Kingsport, Tenn., y Procter & Gamble Company (P&G), con sede en Cincinnati, se forma al controlar la forma de las toberas de hilatura y, por lo tanto, las fibras son normalmente más largas de las que se usan comúnmente en prendas de vestir, y no son ideales para aplicaciones técnicas de ropa a menos que se usen en una estructura mezclada.

Una nueva estructura emergente se conoce como la fibra alada o la fibra de nano-canal (ver figura 4). Aunque originalmente se creó para su uso en un no tejido hilado los filamentos o incluso las fibras cortadas pueden utilizarse fácilmente en aplicaciones críticas donde se utilizan Coolmax y otras estructuras similares. Aquí, los filamentos se forman como una fibra de biocomponentes donde el componente alado está envuelto por una funda de sacrificio, muy similar a lo que sucede con las islas en el mar. La forma se controla a través del diseño del paquete del tejido y no por la hiladora.

En consecuencia, son posibles fibras tan pequeñas como 1 denier o menos, con una densidad de menos de 0.7 gramos por centímetro cúbico. Estas fibras pueden ser ligeras y ofrecer un manejo del calor y la humedad como ninguna otra fibra. Con esta tecnología, las fibras se forman en el producto final y en un paso final se elimina la funda de sacrificio para liberar las fibras aladas. Las fibras no se interdigen, pero se mantienen separadas, lo que da como resultado una mayor permeabilidad y capilaridad.

Las fibras pueden alcanzar una superficie específica de 20 metros cuadrados por gramo (m2/g) en comparación con 0.2 m2/g de una fibra redonda del mismo tamaño.

La estructura de materiales no tejidos hecha con fibras aladas es durable, drapable y será un componente interesante en ropa deportiva (ver figura 5).

Ya sea como tejido de punto, tejido o no tejido, el área alta de la superficie tendrá una absorción mucho más rápida y, por lo tanto, para las aplicaciones de contacto directo con la piel que requieren un control de la humedad, esta estructura puede ofrecer un rendimiento inigualable.

Hay que tener en cuenta que las estructuras hechas con fibras como la fibra alada también se pueden utilizar para formar toallitas, filtros y productos de ante y cuero durables.

Estructuras de alta resistencia

Los no tejidos no son necesariamente conocidos por su resistencia ya que tienden a estar asociados con productos desechables. Sin embargo, los materiales no tejidos de alto rendimiento se utilizan para estabilizar estructuras como carreteras y diques, aunque a menudo son pesados y no necesariamente se pueden colgar.

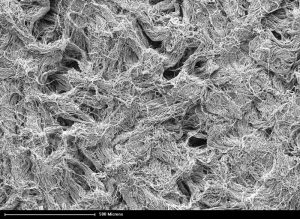

Recientemente se descubrió que, a través de acciones mecánicas (esquilamiento e hidroenmarañado), las fibras con islas en el mar se pueden fibrilar (ver figura 6).

Si el componente del mar está fracturado y fibrilado, el mar permanece en la estructura no solo haciendo que el proceso sea más económico y amigable con el medio ambiente, sino que los elementos del mar fracturados/fibrilados envuelven las fibras y pueden actuar como un aglutinante cuando se derriten.

Esto permite la formación de estructuras compuestas de fibras de submicras que son superiores en términos de resistencia al desgarre, elasticidad y abrasión, y ofrece propiedades que no son fácilmente alcanzables. 8 Como sustrato recubierto, se pueden convertir en refugios, tiendas de campaña y toldos.9 La figura 7 muestra una tienda de campaña de tamaño completo recientemente entregada a la Base de la Fuerza Aérea de Tyndel.

Conclusiones

La impresión textil de alta velocidad será un cambio de juego para la industria textil tradicional y también para los no tejidos. La reducción de SKU y la capacidad de personalización masiva e impresión bajo demanda, cambiará la industria textil como la conocemos. Los no tejidos durables probablemente también encontrarán un lugar en las áreas más tradicionales de los textiles, donde los no tejidos durables impresos reemplazarán a muchos de los textiles como los conocemos.

La nueva generación de Evolon, el tejido Madeline y las nuevas estructuras de tejido emergentes que utilizan fibra alada o islas en el mar fibriladas, las cuales han sido demostradas por The Nonwovens Institute, Raleigh, N.C., cambiarán el juego a este respecto.

Las macro tendencias en sostenibilidad impulsarán importantes innovaciones de nuevos productos y procesos en los no tejidos. Además, los nuevos desarrollos en no tejidos durables pueden surgir como la próxima generación de textiles técnicos para muchas aplicaciones críticas.

Estas estructuras también son fuertes y poseen una superficie significativamente mayor que las telas existentes, lo que permitirán funcionalidades que no están disponibles en la actualidad.

Hay que tener en cuenta que algunos de los desarrollos también pueden afectar a los tejidos y tejidos de punto, ya que las tecnologías de fibra desarrolladas para los nuevos materiales no tejidos pueden transformarse fácilmente en filamentos y fibra cortada, los cuales se pueden usar para hacer tejidos y tejidos de punto, formando la base para la próxima generación de ropa técnica.

Sin embargo, los no tejidos emergentes no serán los no tejidos que usarán nuestros padres y serán diferentes a los no tejidos en uso hoy en día. El futuro de los no tejidos promete ser interesante y potencialmente muy gratificante.

Nota del editor: el Dr. Behnam Pourdeyhimi, decano asociado de Investigación y Extensión de la Industria, y el Distinguido Profesor William A. Klopman de la Facultad de Textiles de la Universidad del Estado de Carolina del Norte. También se desempeña como director ejecutivo de The Nonwovens Institute, Raleigh, Carolina del Norte.

Enero-Febrero de 2019