Parte II del artículo sobre las perspectivas para el mercado de textiles técnicos.

Parte II del artículo sobre las perspectivas para el mercado de textiles técnicos.

Steve Warner, Editor Invitado

En el último edición de Textiles Panamericanos, se publicó “Estado de la Industria de los Textiles Técnicos en E.U., 2018”, en cuya primera parte se analizaron los factores económicos y comerciales que afectan a la industria. Esta segunda parte se enfoca en segmentos específicos de la industria, incluyendo aplicaciones automotrices, militares y judiciales para textiles técnicos.

Mercado Automotriz/Vehículos Ligeros

El mayor usuario de textiles técnicos es la industria de fabricación de vehículos. Después de una década de un impresionante crecimiento que ha sido constante, Estados Unidos experimentó una pequeña contracción en la cantidad de vehículos de pasajeros fabricados en 2017. Se vendieron unos 17,25 millones de automóviles y camionetas, lo que significó una disminución del 1,8 por ciento con respecto a 2016. De ese total, Estados Unidos fabricó 11,56 millones, es decir el 67 por ciento, en tanto que Canadá produjo 2,3 millones y México 3,4 millones. La cantidad promedio de material que se utiliza en un vehículo es de 28 yardas cuadradas (yd2), lo que significa que alrededor de 323,7 millones de yd2 se destinaron a vehículos de fabricación nacional en 2017. Hay cinco aplicaciones principales para textiles en vehículos: sistemas de seguridad de pasajeros como bolsas de aire y cinturones de seguridad, forros para toldo y asientos, revestimientos para cajuela, tapetes y llantas, además de aplicaciones más pequeñas como mangueras y aislamiento acústico/vibratorio. Las principales aplicaciones para interiores de vehículos son para asientos y tapetes. La sede de producción nacional de vehículos se ha estado moviendo de Detroit en la última década, en parte porque los fabricantes de automóviles asiáticos y europeos han desarrollado operaciones de fabricación en el sur de los Estados Unidos. La industria automotriz tiende a operar con un grupo de proveedores base, lo que significa que los proveedores de piezas principales se ubican cerca. El reciente anuncio de una nueva planta de producción de Toyota/ Mazda por $1,6 mil millones en Alabama, más la expansión de la planta de Volvo en Carolina del Sur y la planta de Daimler en Alabama, son buenas noticias para la industria textil automotriz nacional. Además, Hexcel Corp. con sede en Stamford, Connecticut; Toray Industries Inc. con sede en Tokio; y Teijin Ltd. también con sede en Tokio, han anunciado recientemente inversiones por más de $2 mil millones en expansiones de producción de fibra de carbono en los Estados Unidos, dirigidas principalmente a la industria automotriz.

Si existe un posible nuevo segmento de mercado para los textiles inteligentes, éste es sin duda en vehículos. La tecnología de asiento con calefacción y enfriamiento ya está en uso y, actualmente los fabricantes de ensambles están explorando la posibilidad de que el material de los asientos pueda detectar el tamaño y el peso del pasajero para brindar condiciones de manejo más cómodas y evitar la fatiga del conductor. Es posible que las potenciales aplicaciones incluyan también materiales interiores que cambien de color, permitiendo la personalización del conductor.

refugios militares que incluyen centros de operaciones tácticas.

Bolsas de Aire

Desafortunadamente, el sector de bolsas de aire es conocido actualmente por la cantidad de piezas defectuosas que se retiran del mercado. Sin embargo, hay que recordar que dicho sector ha experimentado un crecimiento fenomenal en los últimos 20 años, el cual se espera continúe, aunque su destino no está necesariamente relacionado con la cantidad de vehículos fabricados. Hay un número creciente de bolsas de aire instaladas en cada vehículo; y las naciones en desarrollo con un creciente interés por los automóviles, entre ellas India y Brasil, exigen requisitos obligatorios de seguridad para las bolsas de aire. El desarrollo de automóviles que no requieren conductor también presentará únicas y nuevas oportunidades, ya que los diseños actuales están destinados solo a los ocupantes de la parte delantera del auto. Por lo tanto, se estima que las bolsas de aire son el segmento de mercado de más rápido desarrollo en cuanto a textiles para automóviles con un 8,1 por ciento de crecimiento. El nylon 6,6 es la tela más comúnmente utilizada. Debido al calor generado por una bolsa que se infla rápidamente, las telas revestidas con silicón son utilizadas para las bolsas de aire que entran en contacto con la cara de los ocupantes del vehículo.

Los tres principales fabricantes de bolsas de aire en Estados Unidos son:

- ZF TRW Automotive Holdings Corp.;

- Autoliv Inc.; y

- Joy Safety Systems (JSS).

La consolidación de la industria continuó para el sector de bolsas de aire en 2017. JSS compró los activos de Takata Corp., que se encontraba en bancarrota, por $1.600 millones, posicionando rápidamente a la empresa cuyas oficinas centrales se ubican en E.U., en el segundo lugar de la lista global de proveedores de bolsas de aire, sólo detrás de Autoliv. Mientras que el número de proveedores de bolsas de aire se reduce, la capacidad de planta y el número de ubicaciones globales de los fabricantes restantes, aumenta. Recientemente Toray Advanced Textile anunció su primera incursión en Norteamérica, al construir una nueva planta en México para fabricar fibra de nylon y tela para bolsas de aire para abastecer la creciente industria de producción automotriz de E.U. y México.

Industria Militar/Judicial

Para aplicaciones militares, existen tres criterios críticos: encubrimiento, movilidad y funcionamiento en condiciones climáticas extremas. El punto clave sobre las necesidades técnicas de los textiles para uso militar es que se han aislados todos los aspectos competitivos y las ventajas militares del combate de guerra, por lo que ahora el dinero se usará para solucionar las deficiencias.

Después de más de una década de combates en Iraq y Afganistán, el ejército de Estados Unidos ahora está volviendo a construir una fuerza que pueda disuadir tanto a Rusia – como a las potencias militares emergentes – y a China. La Ley de control presupuestario (BCA por sus siglas en inglés) de 2011 redujo drásticamente los fondos para el Departamento de Defensa (DoD por sus siglas en inglés) durante los últimos 6 años. La BCA incluye una amenaza que vincula los límites/topes de gasto y, si el gasto excede el presupuesto, el retiro se lleva a cabo de acuerdo al resultado riguroso de recortes automáticos en todo el presupuesto del Departamento de Defensa. Sin embargo, las cosas están a punto de cambiar.

La administración Trump y el Congreso han aumentado drásticamente el gasto militar en los presupuestos del año fiscal 19 y del año fiscal 20, pasando de $594,9 mil millones reales en el año fiscal 17 a $686 mil millones en el nuevo presupuesto del año fiscal 19. Además, en su discurso de este año sobre el Estado de la Nación, el presidente Trump solicitó al Congreso terminar con la confiscación. La aprobación de presupuestos militares mucho más altos para el año fiscal 19 y el año fiscal 20, ha evadido las restricciones de confiscación, sin embargo, sigue siendo la ley para el año fiscal 20 y el año fiscal 21. Aunque los recortes en peligro de ser confiscados se han mitigado de alguna manera con fondos de Operaciones de Contingencia en el extranjero, los acuerdos presupuestarios a corto plazo, como en 2013 y 2015, y las asignaciones, han sido impredecibles e inconsistentes. El declive de cinco años de los contratos militares debido a la BCA, ha dado como resultado una caída del 50 por ciento en la industria por necesidades tales como refugios, chalecos antibalas, bolsos de municiones y otros productos hechos de textiles técnicos. Con solo contratos esporádicos, ha sido difícil para los contratistas militares mantener una fuerza de trabajo capacitada y preparada. Las divisiones militares se han visto obligadas a alargar la vida útil de los productos que cada vez es más necesario reemplazar, provocando lo que el DoD ha llamado atrofia estratégica. Aún es pronto para determinar cuánto afectará este nuevo presupuesto a la industria en productos específicos, como refugios y equipamiento personal. La mayoría de los incrementos se destinarán a productos de gran valor como aviones, sistemas de defensa de misiles y barcos. La industria de textiles técnicos, sin embargo, debería ver un golpe significativo a través de productos periféricos de soporte, como los refugios de aviones. Además, el presupuesto exige un aumento en el nivel de tropas en 25.000, lo que debería aumentar la necesidad de más equipos de protección personal y refugios, entre otros productos. Debido al conflicto en Ucrania y, posiblemente, en Corea, un tema común que se encontrará al observar las adquisiciones pendientes, es el énfasis en el equipo para condiciones invernales extremas. El Cuerpo de Marinos ha creado una nueva y pequeña fuerza expedicionaria denominada Fuerza Europea de Rotación, para prueba de equipos en Noruega. Un par de problemas que se han revelado incluyen la operación de pantallas táctiles con guantes, así como el funcionamiento de cremalleras y cierres de gancho y presilla a temperaturas extremas.

Protección de la Enmienda Berry

Uno de los problemas más irritantes que giran en torno a la ley para proteger el abastecimiento nacional es la ignorancia de los oficiales de adquisiciones militares acerca de los requisitos de la Enmienda Berry. En julio de 2017, el inspector del Departamento de Defensa emitió su Cumplimiento de la Agencia de Logística de Defensa con la Enmienda Berry y el informe de la Ley Estadounidense de Compras. La Agencia de Logística de Defensa (DLA por sus siglas en inglés) supervisa las compras, que incluyen más de 8.000 artículos textiles, la mayoría de ellos contemplados en la Enmienda Berry. En una auditoría de muestra, la Oficina de Responsabilidad Gubernamental (GAO por sus siglas en inglés) encontró que el personal de contratación de la DLA cumplió con la Enmienda Berry en solo 13 de los 32 contratos revisados. Los 19 contratos restantes no cumplieron y se valuaron en $453,2 millones. Además, 12 de los 56 contratos revisados no cumplían con la Ley Estadounidense de Compras.

Refugios

Las tendencias clave en cuanto a refugios militares son la movilidad y la operación en climas hostiles. El ejército está reconsiderando sus aplicaciones para puestos de comando, y esto puede tener un impacto serio en la industria de refugios. Bajo la directriz de la Infraestructura Integrada de Puestos de Comando (CPI2 por sus siglas en inglés), el ejército tiene la vista puesta en la próxima generación de refugios para puestos de comando con el fin de apoyar a una fuerza expedicionaria más ágil. La velocidad y la movilidad se han convertido en los componentes más críticos. La idea es un puesto de comando que debe poder transportarse y estar listo para operar en 30 minutos. Esto significa más estructuras rígidas para refugios que surgieron en 2016 a expensas de los refugios de tela. Las estructuras rígidas pueden colocarse sobre ruedas para convertirse en móviles, las cuales vienen listas para usarse con cableado, aire acondicionado y comunicaciones. El paso hacia estilos de cubierta dura puede tener un impacto en el Refugio Desplegable de Montaje Rápido (DRASH por sus siglas en inglés) que es aceptado actualmente.

Estos módulos de estructura de tela pueden salir perdiendo ya que los módulos de cubierta dura pueden ofrecer de inicio y rápidamente más amenidades. Desde un punto de vista positivo, los fabricantes de refugios están reportando más pedidos para campamentos de 600, 150 y 25 hombres.

También hay una demanda expresa de refugios y ropa para clima frío, lo que probablemente es impulsado por el conflicto en Ucrania.

En la siguiente lista se encuentra la mayoría de los fabricantes de refugios militares:

- Outdoor Venture Corp., Stearns, Kentucky;

- Camel Manufacturing Co., La Follette, Tennessee;

- Hunter Defense Technology (HDT), Solon, Ohio;

- Alaska Structures, Anchorage, Alaska;

- Diamond Brand Canvas Products, Asheville, Carolina del Norte;

- Johnson Outdoors Gear Inc. (Eureka), Binghamton, Nueva York;

- CAMSS Shelters, Kirkland, Washington;

- Anchor Industries Inc., Evansville, Indiana;

- Celina Tent, Celina, Ohio;

- Western Shelter, Eugene, Oregon; and UTS Systems, Fort Walton Beach, Florida.

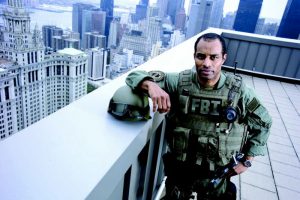

la ley, incluidos los agentes SWAT

del Buró Federal de Investigaciones

(FBI por sus siglas en inglés).

Fotografía cortesía del Departamento

de Justica, FBI Media.

Chalecos antibalas/Equipo de protección personal

Los militares están trabajando continuamente para desarrollar la próxima generación de sistemas de protección para soldados, buscando un equilibrio entre protección y comodidad que permitan al combatiente estar protegido en contra de problemas químicos, biológicos, ambientales y de impacto. Para la protección balística individual, el primer factor siempre está en mejorar el gasto de energía cinética por el impacto del proyectil.

Después del tema de la protección, hay una carrera por el peso. ¿Cómo se puede aligerar la carga? Otros factores son el ajuste del sistema y las herramientas de autoinforme, como los sensores de salud y las capacidades de autocuración. El Sistema de Protección del Soldado (SPS por sus siglas en inglés) es un conjunto de subsistemas de protección personal, los cuales están destinados a proporcionar niveles iguales o mayores de protección contra armas pequeñas o amenazas de fragmentación. El mayor componente del subsistema para la industria es el blindaje suave de Protección para Torso y Extremidad (TEP por sus siglas en inglés), el cual está dividido en los siguientes 4 niveles principales de protección:

- Tier 1: Camuflaje;

- Tier 2: Poca Visibilidad;

- Tier 3: Táctico; y

- Tier 4: Espectro Completo.

Entre los principales contratistas militares de chalecos antibalas se encuentran KDH Defense Systems Inc., en Eden, Carolina del Norte; Point Blank Enterprises Inc. y Protective Products Enterprises, ubicados en Pompano Beach, Florida; Hawk Protection Inc., con sede en Pembroke Pines, Florida; Shortbark Industries Inc., en Vonore, Tennessee.; y Carter Enterprises LLC dba Mil-Spec Enterprises, de Brooklyn, Nueva York.

Gradualmente, el peso para el chaleco táctico externo (OTV por sus siglas en inglés) se ha reducido. En 2008, un OTV típico pesaba alrededor de 33 libras. Hoy, un sistema de protección balística OTV de la Generación II ha bajado su peso a menos de 30 libras. El nuevo Sistema de Protección Vital para el Torso (VTPS por sus siglas en inglés) es escalable y ahora puede suprimir hasta un 14 por ciento adicional del peso a través de un cambio de componentes modulares dependiendo de la situación táctica. Pero el ejército no está satisfecho, ya que las nuevas directrices piden una mayor reducción de peso con el objetivo de perder otro 20 por ciento.

El Laboratorio de Investigación del Ejército de E.U. (ARL por sus siglas en inglés) está explorando materiales bioenergizados y protectores que combinan protección contra múltiples amenazas del medio ambiente, de detección y balísticas. También están analizando tecnologías de gestión de firmas para disminuir la probabilidad de que un soldado sea visto o escuchado al humedecer las características térmicas, electromagnéticas o visuales de la firma del soldado. Finalmente, ARL está estudiando balística de blindaje corporal mejorada y para amenazas de explosión. El nuevo chaleco de blindaje blando y los chalecos tácticos entraron en producción a tarifa completa en el año fiscal 2017. Los sistemas de sensores, que incluyen un sistema sensor integrado para medir la frecuencia cardiaca, la temperatura y los niveles de hidratación, aún se encuentran en fase de desarrollo. Se está introduciendo una nueva cobertura de protección para la pelvis, la ingle, el costado y el cuello.

El blindaje de estructura blanda está hecho de fibras de aramida tejidas o polietileno no tejido de muy alto peso molecular. Además de las acciones militares, los tiroteos masivos y los ataques contra los agentes del orden público han creado una gran demanda civil y policial de protectores corporales blindados. En 2016, el mercado global se estimó en unos $4 mil millones con una participación de $ 465 millones por parte de E.U.

En Estados Unidos, el crecimiento no es solo para los funcionarios encargados de hacer cumplir la ley, sino también para otro tipo de personal de primera línea como técnicos médicos de emergencia y los bomberos.

Mientras que el ejército regula las normas para productos blindados, el único estándar aceptado a nivel nacional para un producto blindado que ha sido usado por funcionarios encargados de hacer cumplir la ley y funcionales correccionales, es el estándar emitido por el Instituto Nacional de Justicia (NIJ por sus siglas en inglés), una agencia del Departamento de Justicia de los E.U.

El NIJ ha desarrollado las siguientes clasificaciones para productos de protección corporal blindados:

- Tipo I — Diseñado para protección contra rondas de baja velocidad. Este es el chaleco más ligero y cómodo para usar.

- Tipo II-A — Para protección contra una velocidad ligeramente más alta, se considera el requisito mínimo básico para los chalecos de las fuerzas del orden público.

- Tipo II — Blindados ofrecen la protección más pesada.

- Tipo III-A — Utilizado para la protección de pistolas de alta velocidad, considerada como la protección disponible más alta para la mayoría de las pistolas. El peso y el volumen eliminan el camuflaje del chaleco.

- Tipo III — Utilizado en situaciones tácticas para la protección contra rifles.

- Tipo IV — Protección contra rifles perforadores de blindaje. A menudo utiliza inserciones de placas de cerámica.

Para ayudar a impulsar el crecimiento del mercado, se encuentra el programa Asociación del Chaleco Antibalas (BVP por sus siglas en inglés), una iniciativa del Departamento de Justicia de E.U. diseñada para brindar ayuda financiera a las jurisdicciones estatales y locales para comprar chalecos corporales anti balas. Bajo el programa, los gobiernos locales reciben un reembolso de hasta el 50 por ciento del costo de cada unidad. La prioridad para el otorgamiento de las subvenciones se establece en base a jurisdicciones con menos de 100.000 habitantes. Desde 1999, la BVP ha otorgado a más de 13.000 jurisdicciones un total de $430 millones en fondos federales para la compra de 1,3 millones de chalecos a partir de julio de 2017. El creciente interés en compras de civiles ha creado una industria manufacturera abarrotada, y ahora más de 50 empresas listadas por el Departamento de Justicia cumplen con los requisitos de las normas. Como se esperaba en un mercado emergente, parece haber un comienzo en la consolidación de la industria a través de fusiones y adquisiciones. En 2017, Safariland Group, compañía con sede en Jacksonville, Florida, realizó una serie de adquisiciones de fabricantes más pequeños; y en 2018, se anunció una fusión entre KDH Defense Systems y Armor Express Inc., con sede en Central Lake, Michigan.

Como se mencionó anteriormente, las compras nacionales para el Departamento de Seguridad Nacional de los E.U. presentan problemas únicos debido a acuerdos comerciales existentes. Sin embargo, en el caso de chalecos antibalas para sus agentes, la GAO descubrió que DHS había realizado un contrato por $6.8 millones en artículos de protección corporal y encontró que todos los chalecos se producían en Estados Unidos. El periodo promedio de uso de un chaleco antibalas es de cinco años, así que la creciente demanda de chalecos más un mercado de productos reemplazables cada cinco años, significan que seguirá siendo un segmento en crecimiento para los textiles técnicos.

Camuflaje

La transición del Patrón Universal de Camuflaje (UCP por sus siglas en inglés) para uniformes que comenzaron en 2015, al Patrón Operativo de Camuflaje (OCP por sus siglas en inglés) se completará en octubre de 2019. Se estima que el cambio y la consolidación de los patrones de las cuatro divisiones militares ahorrarán al menos $80 millones. Los actuales Sistemas de Camuflaje de Red Ultra Ligeros (ULCANS por sus siglas en inglés) se introdujeron hace 17 años y expiraron en 2016, y fueron suministrados bajo un contrato de $1.7 mil millones a través de Saab Barracuda. Los sistemas de red están diseñados para proteger bases de operaciones avanzadas del escaneo visual en un escenario de contrainsurgencia. Pero el camuflaje ya no se trata solo de encubrimiento visual. El uso efectivo de sistemas aéreos no tripulados (drones) y sensores mejorados ha creado la urgente necesidad de prevenir todo tipo de detección.

Además del tema visual, el camuflaje táctico multiespectral también intenta ocultar simultáneamente objetos de imágenes infrarrojas, de radar, térmicas y de ondas milimétricas electromagnéticas. En agosto de 2017, el Centro de Sistemas Natick de Soldados del Ejército de E.U. emitió una solicitud para un sistema de redes ULCANS de nueva generación.

El nuevo programa ULCANS incluirá variantes para operación en ambientes árticos y urbanos, que se agregarán a las variantes de ULCANS para bosque y desierto ya existentes.

Este es un programa del ejército, pero se espera que también sea utilizado por la infantería de marina. A fines de marzo, el ejército anunció que el contrato del sistema de compensación de ULCANS se adjudicó a tres compañías: HDT Expeditionary Systems Inc. de Solon, Ohio; Saab Barracuda LLC de Lillington, C.N.; y Fibrotex USA Inc. ubicado en Washington. El nuevo contrato es por 10 años y vale $480 millones. En última instancia, los contratistas proporcionarán entre 300 y 600 sistemas por mes.

Steve Warner es editor de BeaverLake6 Report, boletín web informativo acerca de tendencias, datos y cuestiones que influyen en la industria textil técnica mundial. Steve puede ser contactado en beaverlake6@hotmail.com. Toda la información comercial estaba vigente al momento de la publicación de TP.

La primera parte de este artículo, sobre factores económicos y comerciales,

se publicó en una edición antes de TP.

Mayo-Junio de 2018