Investigadores de las firmas FIT y MMT Textiles diseñaron una fibra que se puede enrollar y desenrollar en respuesta a la humedad en el medio ambiente.

Investigadores de las firmas FIT y MMT Textiles diseñaron una fibra que se puede enrollar y desenrollar en respuesta a la humedad en el medio ambiente.

Jeff Dugan

En años recientes ha habido un incremento en el uso del concepto “biomimesis” en el diseño de productos, y los productos textiles figuran entre los ejemplos más conocidos cuando se emplea este concepto.

Biomimesis es simplemente la adaptación de soluciones que se encuentran en la naturaleza para resolver problemas relacionados en el diseño de productos manufacturados.

Tal vez el ejemplo mejor conocido es la tecnología de gancho y agarre popularizada por los productos de la marca Velcro®. El cierre de gancho y agarre simula los pelillos enganchados de ciertas semillas, y las cuales se pueden pegar también a la piel de animales transeúntes o las piernas o pantalones de personas que pasan cerca de las malezas.

Los vestidos de baño LZR, de Speedo, famosos durante los Juegos Olímpicos de Beijing, tratan de imitar la micro-rudeza de la piel de un tiburón para reducir el arrastre. Más recientemente, revestimientos de tejidos de nanotecnología han imitado la morfología superficial de las hojas de lotus, dando el “efecto lotus” de repelencia al agua y habilidades de auto-limpieza.

Y todavía están por llegar superficies de adhesivos diseñados para imitar las patas de las salamandras, las cuales pueden subir por una superficie vertical debido a las finas características superficiales de sus patas.

Efecto de cono de piña

El fenómeno natural imitado por los productos Inotek™ — un concepto de fibra y tejido concebido por la Dra. Verónica Kapsali, directora técnica de MMT Textiles Ltd., de Londres, con fibras desarrolladas por la firma Fiber Innovation Technology Inc. (FIT), de Johnson City, Tenn. — es conocido como el “efecto de cono de piña”.

En la naturaleza, las escalas del cono de piña retienen las semillas apretadas entre las hendiduras cuando el medio ambiente es húmedo. Pero en aire seco, una parte de la escala se encoge, causando que las escalas se abran y liberen las semillas. Probablemente, y no coincidencia, parece que las condiciones secas son más beneficiosas para que las semillas de piña se esparzan que en condiciones húmedas.

De manera similar, los tejidos fabricados usando fibras Inotek están diseñados para cambiar y reversar su estructura de manera espontánea, dependiendo de la humedad del medio ambiente cercano. Con una humedad baja, no hay necesidad para el transporte acelerado del vapor, y la insulación térmica es deseable.

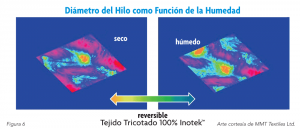

Bajo estas condiciones, los poros entre los hilos en un tejido Inotek son de tamaño convencional, comparables a los tejidos planos o de punto. Pero si el usuario del tejido comienza a sudar, incluso en las etapas primarias antes de que el sudor se haga notable, la humedad en el tejido se aumenta. A medida que se aumenta la humedad, los hilos Inotek se contraen espontáneamente, proveyendo una mayor apertura entre los hilos y facilitando un mayor transporte del vapor a través del tejido (ver fig. 6). De esta manera, el tejido facilita el enfriamiento evaporativo natural del cuerpo, en lugar de impedirlo.

Bajo estas condiciones, los poros entre los hilos en un tejido Inotek son de tamaño convencional, comparables a los tejidos planos o de punto. Pero si el usuario del tejido comienza a sudar, incluso en las etapas primarias antes de que el sudor se haga notable, la humedad en el tejido se aumenta. A medida que se aumenta la humedad, los hilos Inotek se contraen espontáneamente, proveyendo una mayor apertura entre los hilos y facilitando un mayor transporte del vapor a través del tejido (ver fig. 6). De esta manera, el tejido facilita el enfriamiento evaporativo natural del cuerpo, en lugar de impedirlo.

La adaptabilidad de este tejido es permitida por la estructura de las fibras que componen el hilo. Esta es una fibra bicomponente, con una ecéntrica sección transversal de envoltura/núcleo, que causa que la fibra se enrolle y desenrolle en respuesta a la humedad.

Fibras de envoltura/núcleo

Las ecéntricas fibras de envoltura/núcleo se han usado durante un tiempo en aplicaciones que causan calor para causar que las fibras se enrollen. Una fibra convencional concéntrica de envoltura/núcleo se encoge si es calentada por encima de la temperatura de transición de vidrio del polímero. Los dos polímeros tienen diferentes tasas de encogimiento natural, pero el polímero con el mayor encogimiento solo se encogerá en la cantidad permitida por el polímero de encogimiento a menor temperatura debido a que la sección transversal de la fibra es concéntrica, y el polímero de mayor encogimiento no puede comprimir el polímero de menor encogimiento.

Pero en una configuración ecéntrica de envoltura/núcleo, la fuerza generada por el polímero de mayor encogimiento no es balanceada igualmente por el polímero de menor encogimiento, de modo que las fuerzas sean resueltas por el encogimiento de la fibra en una forma elíptica. Esta función es útil en varias aplicaciones, pero no es un proceso reversible. Esto significa que, una vez que se aplica el calor y la fibra se enrolla en una hélice, un regreso subsiguiente a temperaturas menores no causa que la fibra se desenrolle.

A diferencia de las fibras que se enrollan térmicamente, la fibra Inotek responde a la humedad más bien que a la temperatura, y su enrollado es reversible, enrollándose repetidamente cuando la humedad se aumenta y desenrollándose cuando disminuye la humedad. Cuando se elabora en un hilo, la acción de encogimiento causa que el hilo se contraiga en un diámetro más pequeño, lo cual abre poros más grandes entre los hilos en un tejido.

En el ejemplo de un enrollado térmico, el enrollado proviene de diferencias en el encogimiento entre los dos polímeros. En las fibras Inotek, el enrollado resulta de una diferencia en el grosor causado por la diferencia en la absorción de humedad — conocido generalmente como regain.

El núcleo de la fibra es polipropileno (PP), que no tiene virtualmente ningún regain de la humedad incluso bajo condiciones de humedad alta. La envoltura es hecha usando nylon 6, que tiene un regain de humedad que depende de la humedad, con un máximo de 4.5% por peso a una humedad relativa de 98%. Cuando el nylon absorbe agua, el polímero se expande. Solo una expansión relativamente pequeña, en términos absolutos, produce el esfuerzo mecánico necesario para causar que la fibra se enrolle.

Proceso de desenrolle de la fibra

Mientras más apretada sea el enrollado de la fibra, más grande será el efecto observado en el tejido. Por lo tanto, durante el desenrolle de la fibra una gran parte del esfuerzo se enfoca en cómo optimizar la cantidad de enrollado que la fibra puede producir.

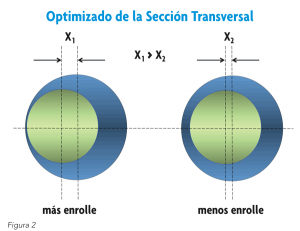

El grado de enrollado es influenciado más fuertemente por la distancia que separa los centros de masas de los dos polímeros (ver fig. 2). De manera que el grado más alto de enrollado producido no es producido por una sección transversal ecéntrica de envoltura/núcleo, sino por una sección transversal de lado a lado.

El grado de enrollado es influenciado más fuertemente por la distancia que separa los centros de masas de los dos polímeros (ver fig. 2). De manera que el grado más alto de enrollado producido no es producido por una sección transversal ecéntrica de envoltura/núcleo, sino por una sección transversal de lado a lado.

Sin embargo, una sección transversal de lado a lado no era una opción para la fibra Inotek porque en una sección transversal lado a lado, los dos polímeros tienen solo la adhesión entre los dos polímeros en su punto de contacto para mantener su unidad como una sola fibra, lo cual es requerido para obtener el enrollado.

Desafortunadamente, el nylon y el PP no se adhieren bien, y los esfuerzos mecánicos resultantes del engrosado del nylon son suficientes para partir los dos polímeros en fibras separadas, destruyendo por lo tanto las fuerzas que producen el enrollado. Además de destruir el enrollado, si los dos componentes se separan antes del cardado y la hilatura del hilo, tampoco podría ser posible convertir eficiententemente las fibras en un hilado.

De manera que, aunque una fibra de envoltura/núcleo no puede obtener una gran distancia entre los centros de masa de los dos componentes, ofrece la ventaja de que puede encapsular físicamente el PP dentro del nylon, evitando así la delaminación. Luego, dentro de los límites de la sección transversal de la fibra de envoltura/núcleo, la siguiente consideración de diseño fue la de cómo maximizar el grado de ecentricidad.

Colocando el núcleo muy cerca de un lado de la sección transversal se tomaba el riesgo de romper la pared exterior de la envoltura en su punto más delgado, creando de nuevo el peligro de delaminación de la envoltura y del núcleo. Los investigadores de la empresa FIT necesitaban encontrar la manera de empujar el núcleo tan fuera del centro como fuera posible, sin crear una sección de envoltura tan delgada que se favorecía la erupción del núcleo de la envoltura.

Examinando la sección transversal de la fibra después de la extrusión, fue posible con algunas secciones transversales el observar las fibras con una sección transversal muy delgada, o incluso con una menor brecha de la envoltura por el núcleo que, sin embargo, parecía ser completamente unitaria con la poca incidencia de delaminación.

Pero hay una buena cantidad de agitación física después de la extrusión, incluyendo rizado mecánico, cardado, hilatura del hilo, tricotado o tejeduría, e incluso lavado y repetidos doblados y desdoblados de la prenda. Estas fuerzas incrementan la tendencia hacia la delaminación, si la “pared de retención” de la parte más delgada de la envoltura es demasiado delgada.

Optimización

Al buscar la optimización de la sección transversal, la primera opción explorada por FIT fue, por supuesto, la más fácil — la elaboración de fibras con núcleos más pequeños. Aunque el centro del núcleo permaneció en su lugar, y se mantuvo su separación del centro de la envoltura, el diámetro reducido significó que se aumentó el espesor de la pared retenedora. Sin embargo, los ensayos revelaron que el desempeño del enrollado de estas fibras era reducido.

Los investigadores de FIT continuaron trabajando para encontrar la manera de mantener en su lugar la pared de retención y al mismo tiempo maximizar la separación de los centros de masa de los polímeros, sin reducir la masa total del núcleo. Esta estructura requería algunas modificaciones algo dífíles de la forma del núcleo del PP.

Afortunadamente, FIT tiene la capacidad excepcional de obtener cambios muy sutiles y precisos en secciones transversales bicomponentes, y la compañía fue capaz de mejorar el desempeño del enrollado de la fibra y su resistencia a la delaminación.

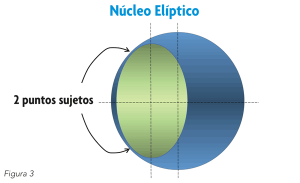

Empleando un control preciso de la sección transversal, FIT evaluó las fibras con un núcleo elíptico (ver fig. 3). Convirtiendo la sección transversal del núcleo, de un círculo a una elipse, ofrece una manera de mover más de la masa del núcleo, alejándola del centro de la fibra sin romper la cobertura.

Empleando un control preciso de la sección transversal, FIT evaluó las fibras con un núcleo elíptico (ver fig. 3). Convirtiendo la sección transversal del núcleo, de un círculo a una elipse, ofrece una manera de mover más de la masa del núcleo, alejándola del centro de la fibra sin romper la cobertura.

Evaluación

En esta evaluación, sin embargo, la compañía descubrió que aunque un núcleo elíptico era un mejoramiento en comparación con un núcleo circular, sin embargo todavía había un par de puntos en los que el borde exterior de la elipse no se conformaba bien con el borde exterior de la fibra, resultando en “puntos de sujección” en donde la envoltura era peligrosamente delgada.

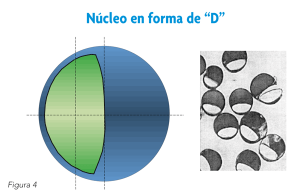

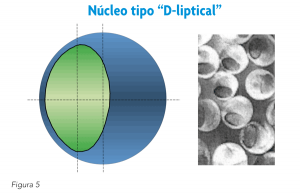

Los investigadores de FIT buscaron la manera de superar estos puntos retenidos con un núcleo en forma de la D, (D-liptical), con un borde exterior circular (ver fig. 4). Esta configuración realizó un buen trabajo de mantener una envoltura de espesor constante a lo largo de sección más delgada. El núcleo en esta fibra tenía un borde opuesto que era nominalmente plano, lo que maximiza la separación de los centros de masa de los polímeros.

Los investigadores de FIT buscaron la manera de superar estos puntos retenidos con un núcleo en forma de la D, (D-liptical), con un borde exterior circular (ver fig. 4). Esta configuración realizó un buen trabajo de mantener una envoltura de espesor constante a lo largo de sección más delgada. El núcleo en esta fibra tenía un borde opuesto que era nominalmente plano, lo que maximiza la separación de los centros de masa de los polímeros.

Sin embargo, los rincones relativamente agudos en donde la forma pasaba de circular a recta resultó en puntos de desgarre en donde fuerzas abrasivas se podían concentrar y causar brechas en la cobertura en estos puntos.

Finalmente, FIT realizó un pequeño compromiso en relación con la separación de los centros de la masa, redondeando los rincones y los bordes relativamente planos del núcleo en forma de D. El resultado fue un núcleo con un borde exterior que es circular, pero que se curvea gentilmente hacia la transición de un borde interior elíptico.

Esta forma se podría llamar una sección transversal “de forma en D elíptica” (D-liptical) (ver fig. 5). Esta sección transversal produce un alto grado de enrollado reversible que es una función de la humedad, y sobrevive los procesos posteriores sin tener problemas de delaminación.

Esta forma se podría llamar una sección transversal “de forma en D elíptica” (D-liptical) (ver fig. 5). Esta sección transversal produce un alto grado de enrollado reversible que es una función de la humedad, y sobrevive los procesos posteriores sin tener problemas de delaminación.

Los tejidos elaborados con estas

fibras tienen la propiedad de respirabilidad adaptativa, con cambios significantes en el área de poros abiertos, y cambios correspondientes en la permeabilidad al aire del tejido como función de la humedad.

Nota del Editor: Jeff Dugan es vicepresidente de investigación de la firma Fiber Innovation Technology (FIT), de Johnson City, Tenn. Este artículo está basado en la presentación de Dugan durante el Foro a la Innovación TW 2015.

Julio-Agosto de 2016