Avances en procesos de hilatura y preparación de hilatura permiten hilos de mejor calidad.

Thomas Weide

Los acortamientos del proceso y los ahorros en la materia prima son métodos habituales hoy en día en la industria de la hilatura para reaccionar ante la creciente presión de los costes.

En muchos casos, sin embargo, es preciso aceptar para ello mermas en la calidad del hilo, lo que no permite que este planteamiento sea satisfactorio en todas las aplicaciones.

Con el manuar de estiraje integrado en la carda, los fabricantes de máquinas de hilatura ofrecen una solución alentadora precisamente en la hilatura a rotor, ya que este procedimiento de hilatura, al contrario de lo que sucede en el proceso con continuas de anillos o en el proceso de hilatura neumática, reacciona casi insensiblemente a diferencias en el grado de estiraje y al número y a la orientación de los ganchos de las fibras.

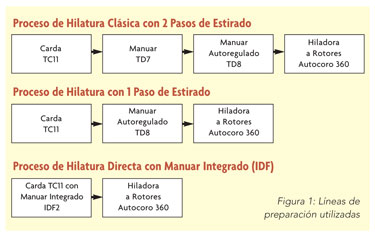

Para analizar con mayor detenimiento estas circunstancias, en la Hochschule Niederrhein se analizó en colaboración con las empresas Trützschler y Schlafhorst la influencia del porcentaje de fibras cortas en la calidad de hilo de rotor en distintas líneas de preparación /1/. Para ello se comparó el procedimiento de hilatura directa con un manuar de estiraje integrado con la preparación clásica con dos pasajes de estiraje o un único pasaje de estiraje (véase la figura 1).

Dispositivo de ensayo

Dispositivo de ensayo

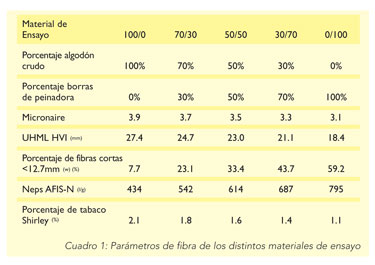

Como material de ensayo se mezcló un algodón de Asia Central con respectivamente un 30 %, un 50 % y un 70 % de borras de peinadora. De este modo, junto con 100 % algodón y 100 % borras de peinadora, se dispuso de cinco materiales de ensayo distintos (véase el cuadro 1).

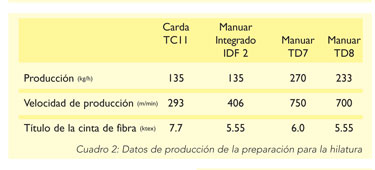

Estos se prepararon mediante la carda Trützschler TC11 con manuar integrado IDF2 (véase la figura 2) y alternativamente con la carda TC11 y, a continuación, los manuares TD 7 (sin regular) y TD 8 (regulado). En el cuadro 2 figuran los parámetros de producción más importantes de la preparación para la hilatura. Con el fin de eliminar la influencia de la carda, esta produjo con ajustes idénticos para ambas líneas de preparación una cinta con una finura de 7,7 ktex (Ne 0,077).

Estos se prepararon mediante la carda Trützschler TC11 con manuar integrado IDF2 (véase la figura 2) y alternativamente con la carda TC11 y, a continuación, los manuares TD 7 (sin regular) y TD 8 (regulado). En el cuadro 2 figuran los parámetros de producción más importantes de la preparación para la hilatura. Con el fin de eliminar la influencia de la carda, esta produjo con ajustes idénticos para ambas líneas de preparación una cinta con una finura de 7,7 ktex (Ne 0,077).

La influencia de la finura de la cinta en el proceso de hilatura a rotor se eliminó uniformizando la finura de la cinta de carda mediante el manuar integrado o el pasaje de estirado sencillo o doble a una misma finura de cinta inicial de 5,5 ktex (Ne 0,11).

A continuación se hilaron las distintas cintas de fibras en una máquina de hilar de rotor Schlafhorst Autocoro a diferentes títulos.

Influencia en la calidad de la cinta

En el procesamiento de los distintos materiales de ensayo, solo en la preparación tradicional de la hilatura con 2 pasajes de estirado se produjeron problemas en los materiales con una proporción de borras de peinadora del 70 % y superior. Debido al mayor grado de estirado de las fibras en el segundo manuar, las fuerzas de retención de las fibras en el estiraje principal son allí reducidas. Esto da lugar en los materiales con un contenido extremadamente alto de fibras cortas a una pérdida tan grande del control de las fibras ‘flotantes’ que ya no es posible realizar un proceso de estirado sin problemas.

Se producen así llamados estirados de paquetes en los que paquetes de fibras flotantes son acelerados al mismo tiempo en el campo de estiraje, lo que conlleva la aparición de importantes irregularidades en la cinta de fibras que imposibilitan la obtención de una calidad del hilo aceptable en el procesamiento posterior.

Para un material de partida con un 70 % de borras de peinadora todavía es posible producir una cinta de fibras con un solo pasaje de estirado, ya que las fuerzas de retención de las fibras, que son mayores aquí por el reducido grado de estirado, aún producen un control aceptable de las fibras flotantes. Sin embargo, con un 100 % de borras de peinadora es imposible que se no se produzcan estirados de paquetes incluso en el procesamiento con un solo manuar.

Debido a los estirajes claramente menores, el manuar integrado es altamente indiferente a esta problemática, con lo que se pudo procesar los cinco materiales de ensayo sin problemas en la carda con manuar integrado.

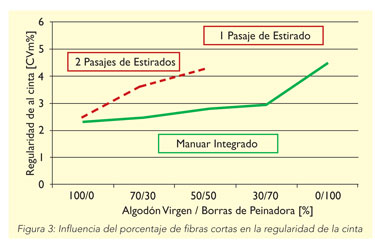

La insensibilidad a las fibras flotantes en el procesamiento por hilatura directa mediante manuar integrado también se puso de manifiesto en los resultados de la regularidad de la cinta (véase la figura 3). En todos los ensayos se pudo comprobar la ventaja que representa la línea de preparación acortada.

Si bien en el caso del algodón sin porcentaje de borras de peinadora la ventaja aún es reducida, esta crece a medida que lo hace el porcentaje de borras de peinadora, debido al incremento de las fibras flotantes. Tal como se ha explicado anteriormente, el procesamiento sin IDF de un material con un 70 % de borras de peinadora solo es posible con un solo pasaje de estirado y el procesamiento con un 100 % de borras de peinado ya solo es posible con IDF.

Si bien en el caso del algodón sin porcentaje de borras de peinadora la ventaja aún es reducida, esta crece a medida que lo hace el porcentaje de borras de peinadora, debido al incremento de las fibras flotantes. Tal como se ha explicado anteriormente, el procesamiento sin IDF de un material con un 70 % de borras de peinadora solo es posible con un solo pasaje de estirado y el procesamiento con un 100 % de borras de peinado ya solo es posible con IDF.

Influencia en hilatura y en la calidad del hilo

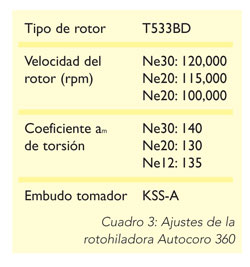

Se hilaron hilos con los títulos Ne 12, Ne 20 y Ne 30. En el cuadro 3 figuran los medios de hilatura y los ajustes en la hiladora a rotor más importantes. Estos se eligieron de modo que se pudieran hilar todos los materiales de ensayo a ser posible.

Del material de partida que consistía en un 100 % de borras de peinadora solamente se pudo hilar un hilo del título Ne 12. Se pudo constatar que el número de roturas de hilo en la hilatura directa era siempre casi en todos los ensayos inferior al producido en el procedimiento con manuares. Este fue el caso en especial en los ensayos en los que se produjo un número mayor de roturas de hilo.

Del material de partida que consistía en un 100 % de borras de peinadora solamente se pudo hilar un hilo del título Ne 12. Se pudo constatar que el número de roturas de hilo en la hilatura directa era siempre casi en todos los ensayos inferior al producido en el procedimiento con manuares. Este fue el caso en especial en los ensayos en los que se produjo un número mayor de roturas de hilo.

Así, por ejemplo, el material de partida consistente en un 70 % de borras de peinadora y preparado según el método clásico presentó en el título Ne 30 un número de roturas de hilo tan elevado (5000 roturas de hilo por cada 1000 horas de rotor) que se debe considerar inadecuado en la práctica debido a las pérdidas de rendimiento tan extremadamente altas que cabría esperar en la hiladora.

Por el contrario, en el material de partida con un 70 % de borras de peinadora preparado con el manuar integrado el número de roturas de hilo fue, con unas 1500 roturas por cada 1000 horas de rotor, claramente inferior. Este número de roturas de hilo permite una producción rentable con una hiladora a rotor provista de tecnología de posiciones de hilatura individuales, como es el caso de la Autocoro 8.

Según información ofrecida por la empresa Schlafhorst, la Autocoro 8 alcanza con unas 1700 roturas de hilo y paradas de la limpiadora por cada 1000 horas de rotor unos rendimientos a largo plazo muy altos (del orden del 95 % al 97 %).

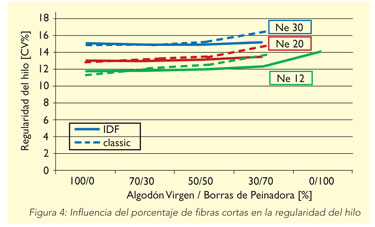

Tal como ya permitían conjeturar los resultados de la regularidad de la cinta, los hilos producidos por hilatura directa presentaron una mejor regularidad en los materiales de partida con un porcentaje de borras de peinadora (véase la figura 4). Aquí, lo mismo que en el caso de la regularidad de la cinta rige: cuanto mayor el contenido en fibras cortas, más ventajoso resulta ser el procedimiento de preparación acortado con manuar integrado en comparación con el proceso clásico con dos pasajes de estirado (o un único pasaje de estirado en el material de partida con un 70 % de borras de peinadora). Unicamente en el procesamiento de 100 % algodón crudo el proceso con los pasajes de estirado es ligerísimamente más ventajoso en cuanto a la regularidad del hilo debido al mejor mezclado.

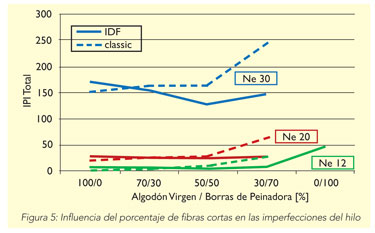

En las imperfecciones del hilo el cuadro es similar. En la figura 5 se han acumulado todas las imperfecciones de las categorías puntos finos –50 %, puntos gruesos +50 % y neps +280 % en un valor total “IPI totales”. Lo mismo que sucede en la regularidad del hilo, en este parámetro del hilo la ventaja de la preparación clásica frente a la hilatura directa para 100 % algodón crudo se invierte a partir de un porcentaje de borras de peinadora del 30 %.

En las imperfecciones del hilo el cuadro es similar. En la figura 5 se han acumulado todas las imperfecciones de las categorías puntos finos –50 %, puntos gruesos +50 % y neps +280 % en un valor total “IPI totales”. Lo mismo que sucede en la regularidad del hilo, en este parámetro del hilo la ventaja de la preparación clásica frente a la hilatura directa para 100 % algodón crudo se invierte a partir de un porcentaje de borras de peinadora del 30 %.

La influencia del porcentaje de fibras cortas y de la preparación para la hilatura en la resistencia del hilo es igualmente comparable. Es verdad que, debido a la mejor orientación de las fibras en las cintas de fibras producidas con la preparación clásica para la hilatura y al menor deterioro de las fibras resultante en el proceso de disgregación en la hiladora a rotor, la resistencia de los hilos de 100 % algodón crudo es hasta 0,4 cN/tex superior a la resistencia de los hilos producidos por hilatura directa.

La influencia del porcentaje de fibras cortas y de la preparación para la hilatura en la resistencia del hilo es igualmente comparable. Es verdad que, debido a la mejor orientación de las fibras en las cintas de fibras producidas con la preparación clásica para la hilatura y al menor deterioro de las fibras resultante en el proceso de disgregación en la hiladora a rotor, la resistencia de los hilos de 100 % algodón crudo es hasta 0,4 cN/tex superior a la resistencia de los hilos producidos por hilatura directa.

Sin embargo, esta ligera ventaja desaparece a medida que aumenta el porcentaje de borras de peinadora e incluso se invierte a partir de un porcentaje del 70 %. Esto se debe a que la regularidad mejorada del hilo ejerce una influencia positiva en la resistencia del hilo, lo que compensa la pequeña pérdida de resistencia inicial. Además, se pudo constatar que ninguno de ambos procesos de preparación influye en la elongación del hilo.

Resumen y conclusión

De manera general puede decirse que la hilatura directa es aplicable para todas las finuras de hilo. En comparación con la preparación clásica mediante pasajes de estiraje, las calidades de la cinta y posteriormente del hilo son incluso más ventajosas cuando se añade al algodón crudo un porcentaje de borras de peinadora del 30 % o superior.

Esta ventaja aumenta a medida que lo hace el porcentaje de fibras cortas. También la estabilidad de hilatura en la hiladora a rotor es ventajosa con el procedimiento de hilatura directa. Hilar un material de partida constituido por un 100 % de borras de peinadora solamente es posible con el procedimiento de hilatura directa.

El acortamiento del proceso mediante la sustitución de los pasajes de estirado existentes por un manuar integrado en la carda tiene sin duda el potencial de minimizar los costes en la hilandería.

En esta investigación se pudo, además, mostrar que este tipo de acortamiento del proceso tiene al mismo tiempo un gran potencial para mejorar la calidad, en especial en materiales de partida de algodón con elevados porcentajes de fibras cortas.

Agradecimientos

Nuestro especial agradecimiento a las empresas Trützschler y Schlafhorst por poner a nuestra disposición el material de ensayo y sus máquinas, lo que ha hecho posible esta investigación.

Dr. Thomas Weide es profesor en Hochschule Niederrhein, Universidad de Ciencia Aplicada, en Alemania.