Kontoor examina la manufactura para reducir la energía y la huella de carbono.

Kontoor examina la manufactura para reducir la energía y la huella de carbono.

Informe especial de T.P.

Es algo indiscutible el hecho de que las emisiones de bióxido de carbono (CO2) están causando el cambio climático. La tasa de estas emisiones es algo sin paralelo en los últimos 2.000 años de historia humana1. Como resultado de esto, el mundo ha estado experimentando extremos en el clima sin precedentes. Desde los devastadores diluvios en Paquistán y los Estados Unidos, hasta una ola de calor en el Reino Unido que rompió todos los records, el año 2022 se caracterizó por muchas anomalías climáticas2.

El consenso entre las comunidades científicas es que la elevación de la temperatura global debe mantenerse por debajo de un aumento de 1.5°C, desde los niveles pre-industriales durante el periodo 1850-1900. Más allá de este punto, el mundo podría experimentar efectos de cambio climático mucho más catastróficos en las personas y en los ecosistemas1. Pero el mantenimiento del aumento de la temperatura en menos de 1.5°C requiere reducir a la mitad las emisiones de carbono para el año 2030, desde los niveles del 2010, y logrando un crecimiento neto cero para el 2050. En términos sencillos, esta década — del 2020 al 2030 — es la última ventana de oportunidad para que la humanidad redefina el futuro climático.

La firma Kontoor Brands reconoce esta urgencia, y por lo tanto que la sustentabilidad es el compromiso final incluido en las prioridades estratégicas de la compañía. La empresa reconoce que la industria de la moda global contribuye a alrededor del 2% de las emisiones de carbono — aproximadamente 1.05 gigatoneladas de equivalentes de CO2 — cada año3. Por consiguiente, Kontoor está buscando constantemente maneras de mejorar cualquier parte de los procesos usados en la manufactura de sus productos, para reducir el impacto en el planeta y en las personas que viven en el mismo. A finales del 2022, Kontoor presentó su plan Science-Based Target (SBT), o sea Meta Basada en la Ciencia, para alinear su estrategia de reducción de emisiones con la reducción de 1.5°C. El plan SBT consiste de compromisos serios de la empresa para reducir las emisiones de CO2, supervisados por la iniciativa Science-Bases Targets (SBTi)4.

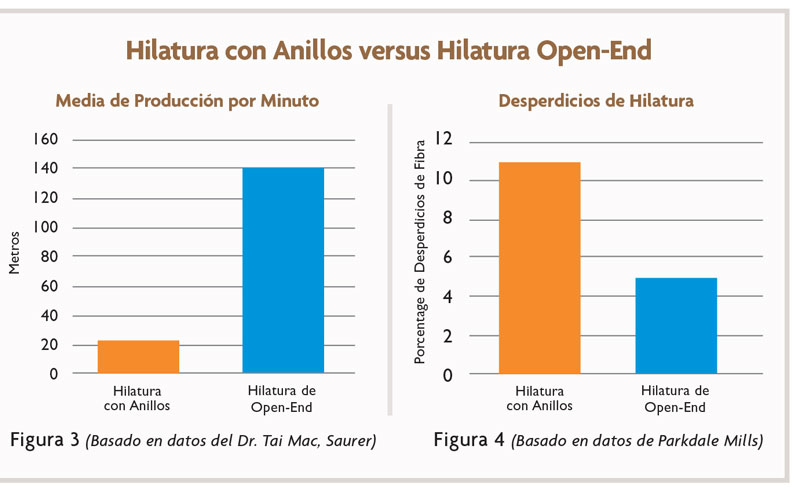

A través de una evaluación corporativa de la huella de carbono, Kontoor ha descubierto que las emisiones relacionadas con el producto representan aproximadamente el 78% de su huella de carbono, excluyendo el uso del producto por el consumidor (ver figura 1). Esto se refiere específicamente a las emisiones asociadas con la extracción, desarrollo y procesamiento de las materias primas de los productos, así como el ensamblaje de los productos finales, incluyendo el empacado. Analizando esto con más detalle, la hilatura representa alrededor del 20%, o sea una quinta parte, del producto total relacionado con las emisiones (ver figura 2). Por lo tanto, es beneficioso explorar opciones alternas para reducir las emisiones causadas por la hilatura, y en la actualidad Kontoor está examinando la posibilidad de expandir la hilatura open-end para toda la producción de denim (mezclilla) y productos relacionados.

¿Qué es el Hilado Open-End?

El hilado open-end (OE) es un tipo de hilo que puede ser producido sin necesidad de usar husillos. En la hilatura OE, se omite el proceso de paso por mechera, y la cinta es alimentada directamente al rotor después del proceso de estirado. La fineza del hilado puede ser alterada por medio del ajuste de la velocidad en que las fibras son estiradas cuando salen del rotor. Este proceso está basado en el principio de fuerza centrífuga.

Imagine que las fibras son presionadas en una ranura en el interior del rotor hasta que se alcance el título deseado. La principal diferencia entre los hilados OE y los hilados cortados elaborados en anillos (Ring-Spun o RS) es el proceso usado para formar el hilo. El hilo RS es formado insertando torsión en un manojo de fibras continua. Por contraste, una parte de hilado OE es formado colectando fibras individuales desde la superficie interior del rotor y combinándolas usando fuerza centrífuga. El hilo RS se puede describir como un hilo formado desde afuera hacia adentro, mientras que el hilo OE es formado desde adentro hacia fuera.

¿En Dónde se Usan Estos Hilos?

Los hilados OE se encuentran a menudo a través de múltiples categorías de productos en las confecciones básicas. Sin embargo, el uso de los hilos OE permanece en la minoría, con los hilos RS representando alrededor del 70% de los hilados usados para propósitos de vestimenta en la actualidad5.

Los hilados OE se encuentran a menudo en toallas, en donde el hilo tiene un bien desempeño, tanto por su tacto como por su absorción de agua. A medida que continúan evolucionando los procesos y las tecnologías, las aplicaciones para los hilados OE también están evolucionando. Con las ganancias de sustentabilidad de los hilos OE, están en el horizonte más aplicaciones para los hilos OE.

¿Cuál es la Diferencia Entre la Hilatura OE y la Hilatura RS?

Menos Tiempo y Energía — La principal diferencia que hace que la hilatura OE sea un proceso mejor que la hilatura por anillos es su alta eficiencia. La hilatura OE tiene fundamentalmente menos pasos en su proceso que la hilatura por anillos. Puesto que la hilatura requiere solamente un solo paso de estirado — en comparación con dos pasos en la hilatura por anillos — y no requiere paso por mechera, es un proceso más rápido que la hilatura por anillos.

Cem Yalcin, gerente de Ventas y Marketing, de la firma Saurer AG, basada en Suiza, describió a la hilatura OE como “imbatible en su productividad y ahorros de energía”. Considerando solo el proceso de hilatura de los hilos OE, comparados con los hilos elaborados por anillos, es sencillamente más rápido en esta área, ya que las máquinas de hilatura por anillos son relativamente más lentas. El proceso de hilatura OE es más rápido debido a la notable alta velocidad de los rotores en las máquinas de hilatura OE.

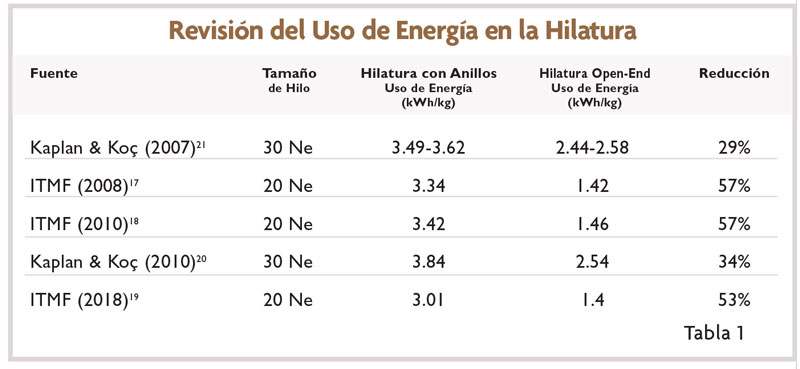

En la Figura 3 se muestra una comparación directa de la producción de una máquina de anillos en comparación con una máquina de hilatura OE usando un hilado típico para denim en una referencia de tiempo de un minuto. La gráfica ilustra la gran diferencia en velocidad. La eliminación de los procesos de pasos por mechera y de bobinado conducen a velocidades de producción del hilo que son de seis a ocho veces más rápidas que los de los hilados elaborados por anillos6,7,8. Además, con menos etapas, se requiere menos espacio de piso para el proceso de hilatura OE.

Junto con una mejor eficiencia, el requerimiento de menos pasos en el proceso resulta también en menos requerimientos de una fuerza laboral. Brad Johnson, vicepresidente de Manufactura de la empresa Cone Denim, calcula que para todo el proceso de hilatura por anillos, se requieren aproximadamente de tres a cuatro veces más operarios de lo que es requerido en la hilatura OE. A pesar de la necesidad por menos operarios para la hilatura OE, la producción es todavía considerablemente más alta.

Se están realizando activamente grandes avances en las etapas de automatización de la hilatura OE, lo que requerirá incluso menos operarios. Por ejemplo, los sistemas ópticos y de capacitación tienen la capacidad e evaluar continuamente las características de la fibra, tales como la densidad lineal, haciendo que sea posible la identificación y remoción rápida de defectos o errores, a menudo automáticamente. Un estudio conducido por Das y Alagirusamy9 predijo que hay posibilidades de una automatización completa del proceso de hilatura del hilo dentro del mundo de la hilatura OE. Este concepto resulta también típicamente en procesos estadísticos más estrictamente controlados desde la perspectiva de la calidad. Aunque todavía no se ha logrado la automatización completa de las hilanderías, la automatización completa está mucho más cercana con la hilatura OE que con la hilatura por anillos, de acuerdo a expertos de Saurer.

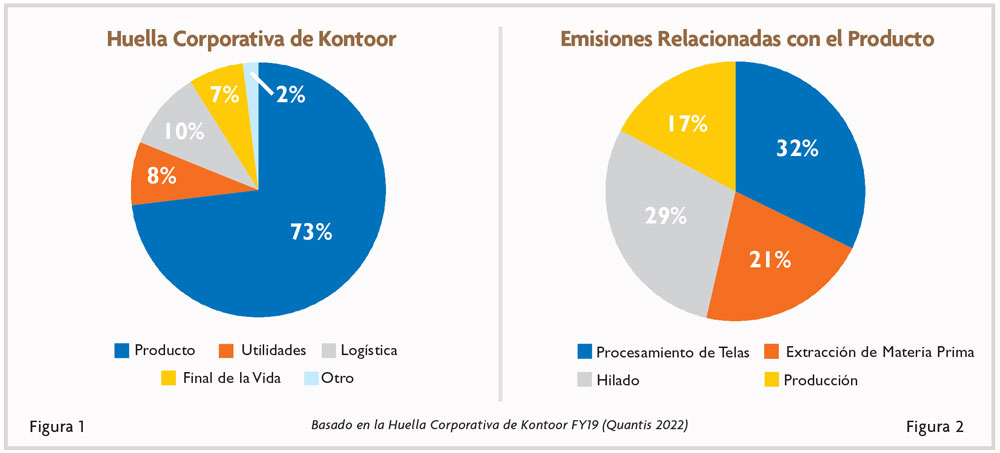

El proceso más acortado y una mejor eficiencia afecta grandemente la energía consumida durante la hilatura OE, lo que crea ventajas de sustentabilidad tangibles en comparación con la hilatura por anillos. Existen múltiples publicaciones y reportes que comparan el uso de energía de los dos métodos de hilatura (ver tabla 1). La hilatura OE consistentemente usa menos energía que la hilatura por anillos, con reducciones de hasta un 57%. Basados en las cifras más recientes publicadas por la Administración de Información de la Energía de Estados Unidos10, los ahorros en energía de la hilatura OE son equivalentes a un mínimo de trece centavos de dólar por kilogramo de hilo producido. Esto es algo significante, en especial cuando dicho número tiene en cuenta los centenares de miles de kilogramos producidos semanalmente por las hilanderías.

Menor Generación de Desperdicios — Además de los ahorros de energía, la hilatura OE genera menos desperdicios de fibras cuando se compara con la hilatura por anillos. Cheryl Smyre, directora de Materiales Avanzados en la empresa Parkdale Mills, compartió la variación en desperdicios entre un hilado OE y un hilado RS (ver figura 4).

Uso y Circularidad de Fibras Recicladas — El proceso de hilatura OE utiliza también fibras más cortas, mientras que la hilatura por anillos puede usar solamente fibras de una longitud mínima y alta uniformidad. El uso de fibras de algodón más cortos o de menor grado en el procesamiento de la hilatura OE no compromete la integridad del hilado y permite que se puedan usar hilos de la misma calidad usando algodón menos costoso que el que se usa en el proceso de hilatura por anillos. Además, es más fácil el procesado de fibras recicladas en la hilatura OE. Aunque las máquinas de hilatura por anillos pueden procesar casi todo tipo de fibras, el contenido de fibras más cortas tiene la tendencia a dar como resultado un mayor número de roturas de hilo y un mayor desperdicio.

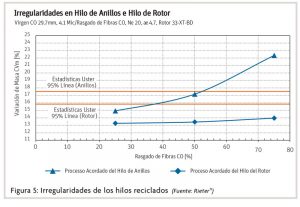

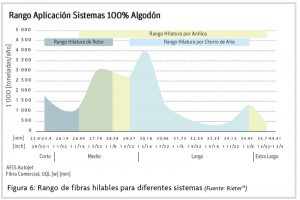

Por lo tanto, la cantidad de fibras recicladas usadas en los hilos RS es considerablemente menor en comparación con la hilatura de hilos OE. La firma Rieter11, basada en Suiza, evaluó la uniformidad de los hilos RS y OE como función de fibras recicladas despedazadas (ver figura 5). En la Figura 6 se muestra la gama de los tamaños de fibras aceptables para los diferentes métodos.

Para una aceptable calidad del hilo y una confiabilidad en la operación, es posible usar una mezcla con un contenido de hasta un 75% de fibras recicladas en la hilatura OE. Con la hilatura por anillos, el contenido reciclado es típicamente por debajo del 25%6. La hilatura OE ofrece la oportunidad de utilizar mejor los materiales reciclados en comparación con la hilatura por anillos, en donde el uso de fibras recicladas es más limitado.

Para una aceptable calidad del hilo y una confiabilidad en la operación, es posible usar una mezcla con un contenido de hasta un 75% de fibras recicladas en la hilatura OE. Con la hilatura por anillos, el contenido reciclado es típicamente por debajo del 25%6. La hilatura OE ofrece la oportunidad de utilizar mejor los materiales reciclados en comparación con la hilatura por anillos, en donde el uso de fibras recicladas es más limitado.

La necesidad de utilizar tejidos reciclados ya está creciendo en algunas regiones. Francia pasó recientemente una ley para combatir el desperdicio, y que hace que sea ilegal la destrucción de textiles no usados. Tales desperdicios deben ser reciclados o donados12. Otras regulaciones han sido propuestas en la Unión Europea que requiere el uso mínimo obligatorio de las fibras recicladas por las compañías de moda para el año 2030. Los flujos circulares del material — tal como el re-uso y el reciclado — es también recomendado en la estrategia de mitigación del cambio climático de la IPCC13. La habilidad de los productos de la confección para utilizar fibras recicladas es algo que se hará cada vez más importante en los próximos años, y la hilatura OE será una estrategia útil.

¿Cuáles son las Limitaciones?

¿Cuáles son las Limitaciones?

Uno de los principales obstáculos de la hilatura de hilos OE se refiere a su resistencia y durabilidad. Un estudio de Cotton Incorporated14, de Cary, N.C., descubrió que los hilos de hilatura OE eran, en promedio, de un 10 a un 30% más débiles que los hilos de hilatura por anillos RS. Además, las fibras manufacturadas livianas, tales como el poliéster, no se pueden hilar de manera efectiva usando el proceso de hilatura OE. Por ejemplo, una prenda durable pero excepcionalmente liviana o de poco peso, no se puede producir usando hilos elaborados por el proceso de hilatura OE.

Otra preocupación corriente cuando se comparan los hilos RS y OE, es el hecho que los hilos RS se pueden colocar fácilmente en un núcleo mientras que este no es el caso para los hilos OE. La hilatura de hilos con núcleo es el proceso de colocar fibras de hilatura alrededor de un núcleo de hilo pre-existente. El núcleo puede estar compuesto de hilos diferentes. Por ejemplo, un núcleo de poliéster puede añadir resistencia a las prendas, mientras que un núcleo elástico puede permitir que la prenda se pueda estirar. Esta propiedad de estiramiento es especialmente importante cuando se fabrican modernos jeans de ajuste preciso y delgados, debido a que a menudo se incorpora un cierto nivel de estiramiento para la comodidad así como para la habilidad de expansión y ajuste. El estiramiento requerido puede ser conferido por un hilo núcleo de spandex colocado en el centro del hilo de algodón. Aunque esta es una de las desventajas de la hilatura OE, se están desarrollando tecnologías que puedan permitir la elaboración de hilos de núcleo en máquinas de hilatura open-end.

Un ejemplo de estas tecnologías es el proceso Rotona, desarrollado por Rieter. El proceso requiere la envoltura de un hilo OE alrededor de un núcleo que puede ser elástico o no elástico15. Otra solución para este problema es el uso de una combinación de hilos OE y RS en productos que requieren un grado de estiramiento. Aunque no es un argumento el hecho de que una prenda hecha enteramente de hilos elaborados por anillos con un núcleo elástico se puedan ciertamente estirar más, la combinación de hilos OE e hilos RS elásticos puede ser suficiente para algunos consumidores y productos.

Una desventaja no técnica para esta opción combinada sería la de cambiar la percepción del consumidor, ya que la mayoría de los consumidores están acostumbrados al tacto de las fibras estándar RS. La hilatura OE produce un hilado de título de hilo ligeramente más basto, y la estructura del hilo mismo es ligeramente diferente, que la del hilo RS, con los hilos OE teniendo más pocas fibras paralelas. Un hilo de hilatura OE no se puede producir en la actualidad del mismo calibre de finura que un hilo RS. Es difícil producir hilos más finos, por encima de 40 Ne, con este sistema.

Esto no constituye un desafío mayor para la manufactura del denim, ya que los hilos de denim varían en la gama de 12 a 30 Ne. Estas variaciones resultan en un tacto ligeramente diferente — algo que el consumidor puede notar cuando compre los productos. Para un tejido más pesado, tal como el denim, estos atributos de los hilados OE no son de mucha preocupación.

Planes de Kontoor para los Hilados OE

Kontoor ha sometido como propuesta una meta basada en ciencia, en línea con un escenario de reducción de temperatura de 1.5°C. Como se muestra en la Figura 2, la hilatura de hilos representa alrededor del 20% del producto de Kontoor relacionado con las emisiones. Por lo tanto, la innovación en los procesos de hilatura del algodón producirían una notable reducción en la huella de carbono total de la compañía.

Por ejemplo, un análisis interno de la firma Quantis reveló que reemplazando el 50% de la actual hilatura de Kontoor a procesos de hilatura OE pueden ahorrar potencialmente un 6% de emisiones de la etapa 3 — cadena de valor. Por consiguiente, no se puede ignorar el impacto potencial de la hilatura OE.

La hilatura OE ofrece ventajas en una amplia variedad de aspectos distintos para el proceso de elaboración de prendas. El proceso requiere menos trabajadores, menos energía y menos espacio de piso en la fábrica, y produce menos desperdicios, al mismo tiempo que incrementa la eficiencia, las oportunidades para la automatización, y las oportunidades para el uso de fibras recicladas.

Cuando se consideran todas estas ventajas, la hilatura OE es una opción más sustentable para la producción de prendas. Además, los ahorros en costo total, incluyendo el costo de algodón de menor grado, hace que sea una estrategia de financiamiento viable.

Kontoor estimula a los fabricantes de máquinas de hilatura a continuar con sus innovaciones. El futuro del proceso de hilatura depende en encontrar maneras de incrementar la eficiencia para reducir los desperdicios y las emisiones. Kontoor también estimula a otras marcas para que consideren las posibilidades relacionadas con el uso de la hilatura OE para algunas o para todas sus líneas de productos. El potencial impacto ecológico positivo es substancial.

En Kontoor, la sustentabilidad es definida como un proceso dinámico de mejoramientos continuos para su personal, sus productos, y el planeta. En apoyo de todo esto, la compañía está siempre a la búsqueda de innovaciones y actividades que puedan mejorar el rendimiento en relación a estos objetivos. Kontoor considera a la hilatura OE como un área que puede impactar la sustentabilidad de los productos de la confección. Como un buen dirigente en el espacio de la sustentabilidad, Kontoor espera ver que otras marcas persigan este mismo tipo de iniciativas.

Toda Acción Cuenta

La limitación del calentamiento global a una subida de no más de 1.5°C va a requerir transiciones aceleradas y de largo alcance, en energía y en sistemas industriales. Cada acción tomada hacia la reducción de emisiones cuenta de manera positiva, no importa si sea grande o pequeña.

Desde la reducción en el uso de combustibles originados en fósiles a la instalación de fuentes de energía de baja emisión para obtener eficiencia y conservación de la energía, cada oportunidad debe ser aprovechada con el fin de combatir el cambio climático. La hilatura de hilos OE es justamente una de muchas soluciones disponibles. Kontoor tiene la esperanza de que esto servirá de catalizador para otros y de que la industria de la moda tendrá la capacidad de ofrecer su justa contribución para cumplir con las metas para reducir el cambio climático.

Referencias

1 IPCC (2021). Summary for Policymakers. In: Climate Change 2021: The Physical Science Basis. Contribution of Working Group I to the Sixth Assessment Report of the Intergovernmental Panel on Climate Change. https://www.ipcc.ch/report/ar6/wg1/downloads/report/IPCC_AR6_WGI_TS.pdf

2 NCEI (2022, Sep 14). Assessing the Global Climate in August 2022. NOAA. https://www.ncei.noaa.gov/news/global-climate-202208

3 Ley, K., Perkins, L., van Mazijk, R., Gaines, R. & Hugil, R. (2021). Unlocking the trillion-dollar fashion decarbonization opportunity: existing and innovative solutions. Apparel Impact Institute & Fashion for Good. https://apparelimpact.org/wp-content/uploads/2021/11/Aii_UnlockingTheTrillion-DollarFashionDecarbonisationOpportunity_Report_v11.pdf

4 https://sciencebasedtargets.org/

5 Singh, M. K., & Nigam, A. (2013). Effect of various ring yarns on fabric comfort. Journal of Industrial Engineering, 2013.

6 Goyal, A., & Nayak, R. (2020). Sustainability in yarn manufacturing. In Sustainable Technologies for Fashion and Textiles (pp. 33-55). Woodhead Publishing.

7 Kiron, M. I. (2021, January 28). An overview of open-end rotor spinning. Textile Learner. https://textilelearner.net/ an-overview-of-open-end-rotor-spinning/#:~:text=The%20production%20rate%20of%20rotor,used%20in%20cotton%20carded%20spinning.

8 Dr. Tai Mac, Saurer, personal communication, 2022

9 Das, A., & Alagirusamy, R. (2010). Fundamental principles of open end yarn spinning. In Advances in yarn spinning technology (pp. 79-101). Woodhead Publishing.

10 United States Energy Information Administration. (2022, July 26). Electric Power Monthly. U.S. Energy Information Administration (EIA). https://www.eia.gov/electricity/monthly/epm_table_grapher.php?t=epmt_5_6_a

11 Rieter (2021). The Increasing Importance of Recycling in the Staple-Fiber Spinning Process. Switzerland: Rieter Spinning

12 Casert, R. (2022, March 30). EU to propose new rules to discourage consumers against Fast Fashion. PBS. https://www.pbs.org/newshour/world/eu-to-propose-new-rules-to-discourage-consumers-against-fast-fashion# :~:text=New%20rules%20proposed%20by%20the,conditions%20in%20the%20garment%20industry.

13 IPCC (2022). Summary for Policymakers. In: Climate Change 2022: Mitigation of Climate Change. Contribution of Working Group III to the Sixth Assessment Report of the Intergovernmental Panel on Climate Change. https://www.ipcc.ch/report/ar6/wg3/downloads/report/IPCC_AR6_WGIII_SPM.pdf

14 Cotton Incorporated. (2003). Introduction to open end Spinning – Cotton Incorporated. Retrieved August 5, 2022, from https://www.cottoninc.com/wp- content/uploads/2017/12/TRI-1004-Introduction-to-Open-End-Spinning.pdf

15 Hehl, R. (2004). Rotona: An open-end core yarn, especially suitable for denim. 59-61.

16 Rieter (2015). Processing Indian Raw Cotton. Switzerland: Rieter Spinning

17 ITMF (2008). International Comparison of Manufacturing Costs, Spinning/Weaving/Knitting, Sweden: International Textile Manufacturers Federation.

18 ITMF (2010). International Comparison of Manufacturing Costs, Spinning/Weaving/Knitting, Sweden: International Textile Manufacturers Federation

19 ITMF (2018). International Comparison of Manufacturing Costs, Spinning/Weaving/Knitting, Sweden: International Textile Manufacturers Federation.

20 Kaplan, E., & Koç, E. (2010). Investigation of Energy Consumption in Yarn Production with Special Reference to Open-End Rotor Spinning. Fibres & Textiles in Eastern Europe.

21 Kaplan, E. & Koç, E. (2007). An Investigation on Energy Consumption in Yarn Production with Special Reference to Ring Spinning. Fibres & Textiles in Eastern Europe, (4 (63)), 18-24.

Nota del Editor: Las siguientes personas contribuyeron a este artículo: Brad Johnson, vicepresidente de Manufactura, en Cone Denim; Carole McFee, directora senior de Aseguramiento de la Calidad y Manejo de Productos de Jeanswear en Kontoor Brands; Cem Yalcin, vicepresidente, y gerente de Ventas y Marketing, en Saurer; Cheryl Smyre, directora de Materiales Avanzados, en Parkdale Mills; Dhruv Agarwal, vicepresidente – Sustentabilidad, Innovación, y Desarrollo, en Kontoor Brands; Jacob Knego, desarrollador, Investigación Textil en Kontoor Brands; Jeff Frye, gerente — Sustentabilidad, Innovación, Desarrollo de Productos, Procuramiento en Kontoor Brands; Jordan Brewster, gerente de Compromiso Global de Sustentabilidad en Kontoor Brands; Lauren Fields, gerente senior de Datos y Reporte de Sustentabilidad Global en Kontoor Brands; Logan Fortenberry, internista de Sustentabilidad en Kontoor Brands; Matthew Hawthorne, consultante de Sustentabilidad en Quantis; Randy Fortenberry, anterior ejecutivo de Cadena de Suministro; Dr. Sarif Patwary, senior de Análisis de Sustentabilidad en Kontoor Brands; y el Dr. Tai Mac, vicepresidente, director de Línea de Negocios de Hilatura Open-End en Saurer.

Además, el artículo fue revisado por el Dr. Rong Yin, profesor asistente, Ingeniería Textil, Química y Ciencia, en el Colegio Wilson de Textiles, de la Universidad Estatal de Carolina del Norte; y Larry Hubbard, director asociado, Procesamiento de Fibras e Hilatura, en Cotton Incorporated.

Marzo-Abril de 2023