D

urante la realización de la pasada exposición ITMA Asia + CITME 2010, los fabricantes de

maquinaria para la hilatura y la torsión introdujeron nuevas tecnologías tanto para los mercados

asiáticos como globales. A continuación se ofrece una muestra de algunas de las ofertas ofrecidas

por los manufactureros.

Trützschler

Trützschler Spinning y Trützschler Card Clothing (TCC), parte del grupo Trützschler GmbH

& Co. KG, basado en Alemania, ofrecieron tecnología y maquinaria para la preparación de la

hilatura.

Trützschler Spinning hizo énfasis en su tecnología para la detección y separación de

partículas foráneas. En la cúspide de estos equipos está el modelo Securoprop SP-FPU que detecta

las partículas foráneas – incluyendo partículas coloreadas, transparentes, y parcialmente

transparentes – utilizando luz polarizada, y el cual es particularmente efectivo para la detección

de materiales tales como polipropileno o láminas de polietileno – las cuales, aunque tienen un

color similar al algodón, no son detectables por separadores convencionales de partículas foráneas.

Por otra parte, TCC reporta que su nueva guarnición para cardas de cilindro, modelo FGX1,

mejora notablemente la calidad de los hilados peinados, incluso cuando se instala en cardas viejas

y con menores tasas de producción que usando cardas más nuevas. Tiene una duración hasta un 30%

mayor que variedades anteriores La guarnición de cilindro FGX1 ofrece dientes con una nueva

forma así como un proceso de cardado más suave. También reduce los valores del indicador de

imperfecciones (IPI) en un 15%, y reduce los botones hasta en un 90%.

Rieter

Rieter Machine Works Ltd., de Suiza, está promoviendo su manuar autoigualador de doble

cabeza, modelo RSB-D, y su nueva máquina de hilatura por anillos modelo G 32. Edda Walraf, gerente

de mercadeo de la empresa, reportó que estas máquinas han sido diseñadas para proveer hilados de

fibra corta consistentes y de alta calidad, elaborados con algodón 100%, fibras manufacturadas, o

de mezclas de ambas fibras.

Los manuares RSB-D 22, con una velocidad de entrega máxima de 2 x 1.100 m/min, y el RSB-D

22c para algodón peinado, con una velocidad máxima de 2 x 550 m/min, ofrecen dos lados de la

máquina completamente independientes, así como funciones de autoigualación, con calidad y

producción de cada cabeza comparables al manuar RSB-D 40 de una sola cabeza.

El manuar RSB-D 22, de Rieter, de doble cabeza auto-igualadora, ahorra espacio así como

costos, y ofrece una velocidad de entrega máxima de 2 x 1.100 metros por minuto.

Las ventajas del modelo de doble cabeza incluyen una reducción en el requerimiento de

espacio, un bajo consumo de energía debido a la utilización conjunta de un ventilador de extracción

para ambas cabezas, y un reducido costo de capital. Los lados independientes de la máquina mejoran

también la eficiencia en un 10 a 15% en comparación con manuares convencionales de doble cabeza y

produce cintas de superior calidad ya que no hay mando de rodillo de entrega acoplado, como en

otros manuares, dijo Walraf.

Se mejora la flexibilidad debido a que cada lado de la máquina se puede se puede ajustar

para diferentes velocidades y pesos de cinta. Las características de ahorro de espacio incluyen

anchos de máquina de 320 cm para la RSB-D 22 y 290 cm para la RSB-D 22c; así como la opción de

colocar la máquina en el piso, lo que reduce su longitud en aproximadamente un metro.

La máquina de hilatura modelo G 32 se puede equipar con hasta 1.440 husos, reduciendo los

costos de inversión por huso. Otras características de la máquina incluyen: El sistema de estiraje

Ri-Q-Draft, de Rieter, el cual, de acuerdo a Rieter, mejora la calidad del hilado debido a un

guiado efectivo del hilo y a la geometría de hilatura; el sistema ROBOdoff que ofrece ciclos de

mudado cortos y opera en combinación con el sistema de transporte y manejo de canillas y tubos

SERVOdisc; y el sistema SERVOgrip que elimina hilados mal enrollados y reduce la borrilla de

fibras. La máquina ofrece también flexibilidad para adaptar la torsión y la alimentación del hilado

desde el panel de control. La programación adicional desde el panel de control puede reducir la

rotura de cabos durante la mudada, y la optimización de las curvas de velocidad minimiza la rotura

de cabos rotos durante la hilatura. Las máquinas con más de 1200 husos ofrecen una opción de

FLEXIstart para comenzar la máquina en dos mitades.

Oerlikon Schlafhorst

Oerlikon Textil GmbH & Co. KG, basada en Alemania, tiene la división Oerlikon

Schlafhorst que ofrece varias tecnologías de bobinado y de hilatura por anillos y a rotores.

La máquina de hilatura a rotores modelo BD 416, la última generación de la serie BD de la

compañía, se puede equipar con hasta 416 unidades de hilatura así como con un sistema de mando de

alta precisión, controlado electrónicamente. La empresa reporta que, con su elevada velocidad de

enrollado, la productividad de la máquina sobrepasa la de otras máquinas de hilatura a rotor

comparables. Además, requiere menos espacio que otras máquinas comparables.

La máquina de hilatura por anillos Zinser 351 Impact FX, tipo compacta, se puede equipar con

hasta 1.680 husos, lo que la convierte en la máquina de hilatura compacta de mayor longitud, y

optimizando las eficiencias de costo y espacio, de acuerdo a Oerlikon Schlafhorst.

La eficiencia se mejora también por la unidad de aspiración ajustable independientemente y

que está separada del sistema de aspiración de los hilos rotos; el sistema de auto-limpieza

automático es ayudado por el diseño de la silleta y la selección de material para la unidad; y el

aire fluye a través del sistema de manera directa, lo que elimina embotellamientos causados por

partículas recolectadas en los rincones o recodos.

La nueva bobinadora Autoconer X5, de Oerlikon Schlafhorst, ofrece una mejor automatización y

flexibilidad. La compañía reporta que los clientes pueden usar ya sea el sistema tradicional de

bobinado por tambor, o sistemas sin tambor con PreciFX usando el sistema Speedster FX para elevar

la productividad y/o la calidad del hilado. La bobinadora está equipada también con el nuevo

sistema de mudada X-Change, que ofrece una mayor funcionabilidad, flexibilidad y velocidad;

tecnologías Plug&Wind y CAN bus; una operación simplificada, y un bajo consumo de energía.

Savio

La empresa italiana Savio – con su división Savio Macchine Tessili S.p.A. y comprimiendo la

marca de hilatura de la subsidiaria Itema Spinning, del Grupo Itema – está promoviendo su

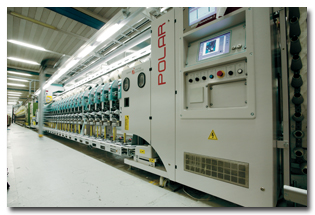

bobinadora modelo Polar I/DLS (sistema de conexión directa), el modelo más reciente en su línea

Polar de bobinadoras de conexión automática, que están disponibles en una gama de configuraciones

con hasta 72 tambores.

La firma, que introdujo sus bobinadoras Polar en el 2006 para satisfacer las necesidades de

sus clientes en el Lejano Oriente, reporta que el modelo I/DLS ofrece rentabilidad y facilidad de

operación para una industria que es cada vez más moderna.

La bobinadora modelo Polar I/DLS, de Savio, ofrece un sistema de procesamiento de las

bobinas altamente eficiente y modular.

La Polar I/DLS ofrece un innovativo sistema de alimentación de hiladora a bobinadora de

circuito cerrado, y el cual permite que los materiales se puedan mover completamente libres a

través del sistema, de acuerdo a Savio. Las manos no tocan el hilado cuando el mismo es procesado

desde la bobina de la hiladora hasta el paquete final, reduciendo así el manejo de material y

eliminando las posibilidades de contaminación mientras que se maximiza la calidad.

La bobinadora ofrece también un eficiente sistema modular de procesamiento de la bobina; y

el huso tiene ahora una trayectoria de hilo directo, con dos bobinas adicionales listas para el

bobinado en cada huso. La unidad de aspiración es accionada por un inversor de alta eficiencia, que

minimiza el consumo de energía; y un sistema de manejo de la aspiración, completamente integrado y

que se ajusta a sí mismo, crea una aspiración óptima basada en los requerimientos reales de la

máquina. Esta característica, acoplada con el sistema Flexycycle para el huso, minimiza los

desperdicios duros, de acuerdo a Savio.

Noviembre-Diciembre de 2010