D

urante un periodo de diez años, los costos de la energía (electricidad, vapor, gas)

representan más del 60% de la inversión inicial de un sistema de acabado. Pero de acuerdo a la

firma alemana Monforts, la operación habilidosa y el mantenimiento regular del sistema Monforts

puede ayudar a reducir los costos de manera significante.

La intención de este artículo es, por consiguiente, la de señalar algunos puntos destacados

sobre tareas sencillas que se deben efectuar para ayudar al operario de la máquina a ahorrar

energía al mismo tiempo que mantiene la alta calidad del tratamiento del tejido.

Es importante saber y entender el plan de mantenimiento para la instalación. Solamente un

sistema que es mantenido de manera regular puede proveer un rendimiento completo con la más

económica producción de energía.

Plan de mantenimiento

Los filtros de borra del sistema deben ser inspeccionados al menos una vez en cada turno

(veáse Fig. 1) para asegurar de que están limpios, y deben ser limpiados con un cepillo o deben ser

aspirados si es necesario.

Fig. 1. Es importante filtrar o aspirar los filtros de borra de la rama tensora.

Los módulos para la recuperación del calor también requieren limpieza a los intervalos

prescritos. Rejillas e intercambiadores de calor sucios reducen de manera substancial la producción

del sistema, al mismo tiempo que incrementan el consumo de energía (Fig. 2).

Fig. 2. Hay que ajustar con precisión el fulard de acabado.

Para los sistemas no provistos con el equipo Qualitex, se recomiendan los siguientes puntos:

El ajuste de la presión de contacto del fulard debe estar dentro del área de trabajo del diagrama

colocado en la consola del operario, para asegurar que el efecto de escurrimiento sea uniforme

sobre todo el ancho.

Mientras más humedad sea removida y, mientras mejor sea esta remoción, se requerirá menos

energía para el secado (Fig. 3).

Fig. 3. Hay que prestar atención a la óptima temperatura de secado y termofijado.

La temperatura de secado varía entre 105 °C y 150 °C (dependiendo del tejido). Los

materiales, los agentes de acabado y los métodos usados determinan la temperatura de secado.

Colorantes y químicos

Se deben observar las recomendaciones de los fabricantes de colorantes y productos químicos.

Elevadas temperaturas de secado no solo consumen demasiada energía sino que también dañan los

tejidos que van a ser sometidos al proceso de acabado.

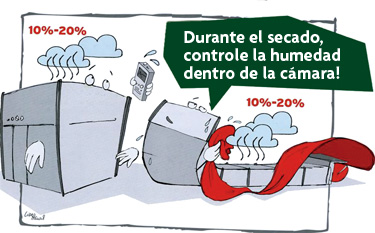

Hay que prestar atención a las temperaturas óptimas de secado y termofijado (Fig. 4). Un

aspecto importante para un buen secado es medir y controlar la humedad de salida, la cual es la

humedad contenida en el aire de salida de la secadora.

Fig. 4. Durante el secado, hay que controlar la humedad dentro de la cámara.

Dependiendo del tejido y de la humedad inicial, los valores óptimos deben ser 10-29% por

volumen. Si el aire de salida contiene menos humedad, hay que calentar demasiado aire fresco y se

desperdicia energía.

Por otro lado, si el aire de salida contiene mucha humedad, el secado es pobre y se requiere

más tiempo, al mismo tiempo que se gasta energía.

Proceso de secado

Cuando el secado es el único propósito, es muy importante monotorizar la humedad residual

-siendo ésta la humedad contenida en el tejido cuando el mismo sale del sistema.

La humedad residual óptima es medida con un medidor de humedad a la salida de la secadora, y

luego es controlada como sea necesario.

Algunos ejemplos de óptima humedad residual son:

• Co (algodón) 6-8%;

• CV 8-10%;

• Wo (lana) 10012%;

• PES (poliéster) 1-2%

• PES/Co 2-4%.

Si el tejido está muy seco, se desperdicia demasiada energía y el secado es muy costoso. Al

mismo tiempo, la producción se desacelera innecesariamente. Una humedad residual demasiado baja

causa también pérdida de calidad (Fig. 5).

Fig. 5. Hay que mantener definido el tiempo de termofijado.

Optimización del tiempo de reposo

Dependiendo de la fibra, el termofijado de los textiles requiere un cierto tiempo de reposo

que debe ser observado para obtener las características requeridas en el tejido.

Los tiempos de reposo communes son:

• PES = 10 segundos a 185-200 °C (dependiendo del abastecedor de la

fibra);

• Elastano = 30-45 segundos a 185-195 °C (dependiendo del abastecedor de

la fibra).

Todas las cámaras de la rama tensora deben tener la temperatura requerida para el

termofijado. Para obtener la óptima velocidad de producción en el tiempo de reposo requerido, es

necesario un control automático (tal como el sistema Monformatic, de Monforts).

Esto asegurará la óptima velocidad de producción, con un mínimo consumo de energía. Puesto

que el termofijado es un proceso sin humedad de salida, el motor del ventilador de salida no puede

ser controlado por el medidor de humedad del aire de salida.

El ajuste debe ser realizado manualmente para mantener un ligero vacío en la rama tensora.

Generalmente, esto se verifica cuando la capacidad de salida es de un 50-60%. Si el producto

tiene la tendencia a evaporarse, y la rama tensora emite humo en las aberturas de entrada y de

salida, la velocidad del motor del ventilador de salida debe ser incrementada hasta que no se emita

humo. Cuando el volumen de salida sea menor, más bajo será el consumo de energía.

Si la máquina está equipada con el sistema Thermat, la temperatura se debe fijar a 70-80°C.

Esto asegura el control automático del ventilador de salida.

• Tiempo de ajuste: es el tiempo de calentamiento más el tiempo de reposo;

• Tiempo de calentamiento: es el tiempo necesario para obtener la

temperatura de reposo requerido;

• Tiempo de reposo: es el tiempo que el tejido permanece en la máquina

después del tiempo de calentamiento.

La velocidad de los motores de ventilación del aire debe ser ajustada como sea necesario.

Mayores velocidades para el calentamiento; menores velocidades durante el tiempo de reposo.

Ventiladores de aire

El ajuste de los ventiladores de circulación de aire (en ramas tensoras) es también de gran

importancia.

La rama tensora Montex está equipada con el sistema TwinAir, por medio del cual se puede

separar la velocidad o volumen de flujo para el aire de la parte superior e inferior.

Hay que ajustar los ventiladores para la circulación de aire para asegurar que el tejido

“flote” en la secadora sin hacer contacto con la máquina.

Se pueden ilustrar algunos ajustes comunes para obtener las máximas velocidades de

procesamiento. No se debe calentar el sistema más de lo necesario, y no se debe mantener el sistema

calentado, sin tejido, más de lo necesario. En ambos casos se desperdicia energía y se contamina el

medio ambiente.

Como se puede ver en la Fig. 6, Monforts ofrece una variedad de kits o equipos de

modificación y extensión para sistemas más antiguos. Si una unidad de recuperación de calor se

equipa con kits y se somete a servicios de ajuste, se puede ahorrar hasta un 30% en la energía de

calentamiento.

Si los ventiladores de circulación de aire se equipan con modernos convertidores de

frecuencia, se puede reducir drásticamente el consumo de electricidad. Y ésto, con el más corto

tiempo de recuperación de la inversión que se pueda imaginar.

Fig. 6. Hay que reconstruir el sistema antiguo y ahorrar energía.

Método soft-coating®

El método soft-coating®, de Monforts reduce la humedad al inicio del proceso. Esto ahorra

energía, que de lo contrario se gastaría en el secado, o permite un incremento en la velocidad de

producción.

Cualquier tiempo de paro de la máquina cuesta dinero. Por lo tanto, los modernos sistemas

Monforts se despachan con la versión de la serie, y la compañía ofrece servicios online a larga

distancia.

Esto no solo reduce el tiempo de arranque durante la fase de comisionado o instalación de la

máquina, sino que también asegura la asistencia online directa por el abastecedor si se presenta

algún problema.

Esto asegura el tiempo de paro más corto, actualizaciones del software, y la reprogramación

y modernización de los controles de la máquina.

Enero-Febrero de 2010