L

a micro-encapsulación es el proceso de encerrar una substancia dentro de una cápsula en

miniatura. Gotitas extremadamente pequeñas, o partículas de material líquido o sólido, son

empacadas dentro de un segundo material o son revestidas con una película continua de material

polimérico para el propósito de proteger el ingrediente activo del ambiente que lo rodea.

Estas cápsulas, que varían en tamaño desde un micrón hasta siete milímetros, liberan sus

contenidos en un tiempo posterior por los medios apropiados a la aplicación. Los ingredientes que

se van a revestir son referidos como el núcleo, la fase interna (IP), y el encapsulado o llenado,

mientras que los términos aplicados al revestimiento de las micro-cápsulas incluyen la pared, la

concha, y la fase externa o membrana.

Todos los tres estados de la materia, o sea, sólidos, líquidos y gaseosos, pueden ser

encapsulados, y afectan el tamaño y la forma de las cápsulas. Si un sólido o un material cristalino

es usado como el núcleo, la cápsula resultante puede tener una forma irregular. Sin embargo, si el

material del núcleo es un líquido, se pueden formar cápsulas simplemente esféricas, que contienen

una sola gota del encapsulado.

Las partículas encapsuladas producen su efecto requerido cuando el material del núcleo es

liberado. Hay cuatro mecanismos típicos por medio de los cuales se libera el material del núcleo de

una micro-cápsula:

• Ruptura mecánica de la pared de la cápsula.

• Disolución de la pared.

• Derretimiento de la pared.

• Difusión a través de la pared.

La ténica de micro-encapsulación fue utilizada por primera vez en 1940 por B.K. Green, para

la producción de Papel Sin Carbono (NCR). Más tarde, en 1942, Green ingeniosamente combinó dos

técnicas contemporáneas para la preparación de esferas de gelatina sólida y la inclusión de una

fase de aceite dentro de un coacervato de gelatina, y preparó así las primeras cápsulas de

gelatina.

Esta técnica requirió nueve años para su desarrollo desde el laboratorio hasta su uso

comercial, y un nuevo sistema de estampación fue introducido con la inclusión de una base de teñido

sin color, contenida dentro de la fase de aceite, mientras que la segunda faja de papel fue

revestida con arcilla acídica, la cual podía reaccionar con la base colorante en la parte superior

para producir un color.

Vista seccional (a través) de una micro-cápsula.

Ventajas de la encapsulación

La encapsulación de ingredients activos se lleva a cabo para lograr uno o más de los

propósitos siguientes:

• La conversión de líquidos en polvos, para prevenir el agrupamiento y

mejorar el mezclado.

• La protección de los ingredientes activos de la oxidación, el calor, la

acidez, la alcalinidad, la humedad y la evaporación.

• Prevenir que los ingredientes interactúen con otros compuestos en el

sistema, lo que resulta en su degradación o polimerización.

• El disfrazado de los savores u olores desagradables.

• Mejorar el manejo de un ingrediente antes del procesamiento.

• La liberación de ingredientes activos de una manera controlada o

planeada.

• La protección de los trabajadores o los usuarios finales de su

exposición a substancias peligrosas.

Selección de encapsulación

La selección de la técnica de encapsulación depende de factores tales como:

• La funcionabilidad que la cápsula necesita proveer en el producto

acabado.

• El tipo de material de revestimiento, o sea, que el material de

revestimiento no debe reaccionar, ya sea con el ingrediente que va ser encapsulado, o la

formulación en la cual el encapsulado va a ser agregado.

• Las condiciones de procesamiento que el encapsulado debe sobrevivir

antes de la liberación de su contenido.

• La concentración del material del núcleo en la micro-cápsula.

• El mecanismo de liberación el agente activo de la micro-cápsula, o sea,

la agitación, el pH, la presión, la solubilidad, el tiempo, etc.

• El tipo de liberación (planeado, sostenible o controlado) del

ingrediente activo.

• Los requerimientos del tamaño, densidad y estabilidad de la particular

para el ingrediente activo.

• El costo de las cápsulas y el costo de la formulación o aplicación en o

dentro del producto final.

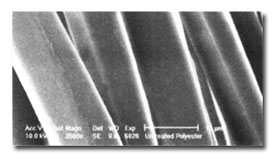

Poliéster sin tratar.

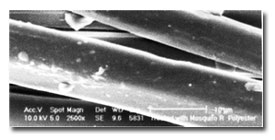

Poliéster tratado con micro-cápsulas repelentes a los mosquitos.

Técnicas de encapsulación

Muchas técnicas están comercialmente disponibles para el proceso de micro-encapsulación, y

las mismas se pueden clasificar generalmente como sigue:

1. Método de revestimiento por rociado.

a. Revestimiento del compartimiento

b. Revestimiento del lecho del fluido

c. Revestimiento de suspensión de aire Wurster.

2. Deposición de pared desde solución

a. Coacervación compleja

b. Coacervación de separación de la fase orgánica

c. Encapsulación de la hidroxipropilcelulosa

d. Encapsulación de úrea-formaldehido (3M)

3. Reacción interfacial

a. Policondensación interfacial. Proceso de isocianato

c. Condensación del radical libre Parylene (Union Carbide)

d. Membrana de polielectrólito aloginato (Damon)

e. Polimerización directa de la olefina (National Lead)

f. Entrecruzado del surfactante (Champion)

g. Paredes complejas de hidroxi-arcilla (Ryan)

h. Entrecruzado de proteína (Frippak)

4. Procesos físicos

a. Metalización al vacío

b. Anular – encapsulación por chorro (SWRI, 3M)

c. Membranas líquidas (Exxon)

d. Cápsulas llenas de gas (Materials Technology)

e. Proceso de contacto rápido (Washington University)

5. Solidificación de matrix

a. Secado por rociado

b. Enfriamiento por rociado

c. Solidificación de derretido emulsificado. Evaporación de solvente

(Fuji, Southern RI)

e. Procesos basados en almidón (USDA)

f. Formación de nanopartículas (Speiser, Krauter)

g. Partículas de acetato de celulosa (Moleculon)

Algunos procesos

•

Revestimiento por rociado: Esta técnica, en la que las partículas son revestidas

por polímeros disueltos o derretidos, suspendidos en una coriente de aire que se mueve hacia arriba

en un equilibrio inestable, es usada para la encapsulación de partículas muy finas. El proceso

simultáneamente aplica y endurece los materiales de pared a las partículas.

•

Deposición de pared desde la solución: El material del núcleo es suspendido

primero en una solución del material de pared, y la pared es inducida a separarse como una fase de

líquido viscosa. Este proceso es llamado también el proceso de coacervación y es usado para

encapsular líquidos insolubles en agua, sóidos o dispersiones. La coacervación es reconocida por la

apariencia de turbulencia, la formación de gotitas, o la separación real de las capas de líquido.

•

Reacción interfacial: Este proceso involucra la policondensación o polimerización

interfacial clásica, que es ampliamente usada para producir fibras y láminas sintéticas tales como

poliéster, nylon y poliuretano.

•

Procesos físicos: Este proceso requiere el bombeo del material de núcleo fluido a

través de un tubo central, al mismo tiempo que el material de pared licueficado es bombeado a

través de un espacio anular que lo circula. Una membrana de material de pared es formada a través

de un orificio circular en el extremo de la tobera, y el material de núcleo fluye en la membrana,

causando la extrusión de una varilla de material. Las gotitas se separan del material y se produce

el endurecimiento en el paso a través de un intercambiador de calor.

•

Solidificación de matrix: La micro-encapsulación se logra usando técnicas de

secado por rociado, atomizando una solución combinada de material de núcleo y de pared. Las gotitas

atomizadas son secadas en la corriente de aire caliente. Cuando el material de pared es un

derretido o una grasa, las gotitas son solificadas usando una coriente de aire enfriada y el

proceso es llamado enfriamiento or rociado.

Uso en Textiles

La industria textil, que fue inicialmente lenta en explotar la tecnología de la

micro-encapsulación, ha producido ahora una amplia variedad de innovaciones que utilizan los

principios básicos de la planeación, la liberación lenta y la protección de las partículas de

substancias química sensitivas, que luego son usadas para dar un efecto pronunciado al tejido. Las

propiedades impartidas al tejido por la encapsulación no se pueden encontrar en tejidos normales.

La micro-encapsulación puede lograr varios efectos:

•

Tejidos antimicrobianos: Estos acabados son usados para la prevención de ataques

microbianos al tejido. El biocido es el ingrediente activo en este caso, y es liberado por los

medios apropiados.

•

Tejidos repelentes a los insectos: El repelente de insectos es el material de

núcleo y es encapsulado y más tarde es aplicado al tejido.

•

Tejidos frescos: Esto imparte un tacto más fresco y placentero al tejido.

•

Cosmeto-textiles: El aloe vera u otros productos son encapsulados para

proporcionar humedad a la piel o para dar una sensación personal de bienestar.

•

Textiles fotocrómicos: Los colorantes fotocrómicos, que cambian color en respuesta

a la luz ultravioleta, son incorporadas dentro de las micro-cápsulas. Aplicaciones incluyen

el etiqueteado de productos, y otras.

•

Textiles termocrómicos: Los colorantes encapsulados cambian su color en respuesta

a la temperatura.

Micro-encapsulación para textiles

La industria textil, que fue inicialmente lenta en explotar la tecnología de la

micro-encapsulación, ha producido ahora una amplia variedad de innovaciones que utilizan los

principios básicos de la planeación, la liberación lenta y la protección de las partículas de

substancias química sensitivas, que luego son usadasa para dar un efecto pronunciado al tejido. Las

propiedades impartidas al tejido por la encapsulación no se pueden encontrar en tejidos normales.

La micro-encapsulación puede lograr varios efectos:

•

Tejidos antimicrobianos: Estos acabados son usados para la prevención de ataques

microbianos al tejido. El biocido es el ingrediente activo en este caso, y es liberado por los

medios apropiados para lograr el acabado antimicrobiano deseado.

•

Tejidos repelentes a los insectos: El repelente de insectos es el material de

núcleo y es encapsulado y más tarde es aplicado al tejido. El tejido repele a los insectos cuando

las micro-cápsulas son rotas y el núcleo es liberado durante el uso.

•

Tejidos frescos: Esto imparte un tacto más fresco y placentero al tejido.

•

Cosmeto-textiles: El aloe vera u otros productos son encapsulados para

proporcionar humedad a la piel o para dar una sensación personal de bienestar.

•

Textiles fotocrómicos: Los colorantes fotocrómicos, que cambian color en respuesta

a la luz ultravioleta, son incorporadas dentro de las micro-cápsulas. Esto encuentra aplicación en

el etiqueteado de productos, etc.

•

Textiles termocrómicos: Los colorantes encapsulados cambian su color en respuesta

a la temperatura. En la actualidad, es posible producir formulaciones de cambio de color en la gama

de -250 °C a 660 °C.

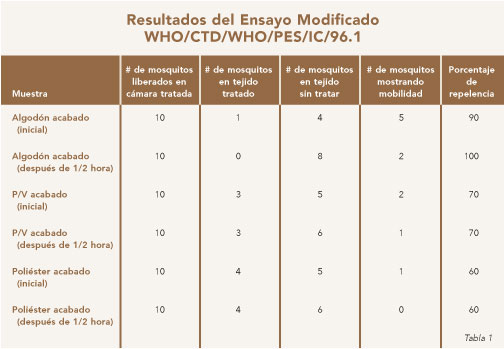

Repelencia a mosquitos

La empresa Sarex, de la India, ha usado la técnica de micro-encapsulación para impartir a

sus tejidos un acabado repelente a los mosquitos. Los detalles del proceso y los resultados de los

ensayos se describen a continuación:

• Material: tejidos de algodón 100%, poliéster/viscosa y poliéster 100%

• Aplicación: Método Pad-dry (secado en fulard), usando fulardeado

mangleado neumático en el laboratorio (80% de absorción) y una mini-rama de laboratorio

• Receta: Para algodón 100%: Saraguard MOSQ (30 g/l) + aglutinante (50

g/l) + Saraprint AC (5 g/l). Para poliéster/viscosa: Saraguard MOSQ (50 g/l) + Saraprint AC (5

g/l). Para poliéster 100%: Saraguard MOSQ (50 g/l)

• Evaluación: La repelencia a los mosquitos fue evaluada usando el método

modificado WHO/CTD/ WHO/PES/IC/96.1. Clases de la especie Culex de mosquito, incubadas en el

laboratorio, fueron liberadas en una cámara Excito Repellency, conteniendo tejidos acabados y sin

acabar, para observar cualquier cambio en el comportamiento, en la forma de alejarse del tejido

tratado y de acercarse al tejido sin tratar. Las observaciones fueron registradas durante un

periodo de 10 minutos y después de ? hora.

• Análisis SEM: Los tejidos fueron llevados para un análisis posterior

usando un Microscopio Electrónico de Escaneo (SEM) (Philiphs XL-30) para verificar realmente la

presencia de micro-cápsulas. La máquina SEM funcionó a 10 kv, con el especimen.volteado a 45°. Los

resultados aparecen en la Tabla 1 y se pueden ver en las Figuras 3 y 4.

Los resultados obtenidos indican claramente una repelencia de un 100%, lo que es equivalente

al porcentaje de la protección, impartida por el tejido para el tejido de algodón 100%; de 70% en

el caso del tejido de poliéster/viscosa; u de 60% en el tejido de poliéster 100%.

La presencia de las micro-cápsulas fue comprobada aún más por los estudios de análisis con

el microscopio SEM, efectuados en el poliéster tratado (Fig. 4) y sin tratar (Fig. 3). El tejido

tratado, cuando se ve a través de un microscopio electrónico de escaneo, muestra claramente la

presencia de las micro-cápsulas bondeadas a la superficie de la fibra.

Se están efectuando desarrollos adicionales en el laboratorio de Sarex para productos

encapsulados tales como fragancia, agentes antimicrobianos, retardantes a la llamas, y acabados

para el cuidado de la salud, con el objetivo de una aplicación rápida y fácil del componente en

cuestión durante el acabado del tejido.

Estos acabados de micro-encapsulación son muy interesantes, pero no se han usado

extensamente en la industria textil debido a los altos costos involucrados. La firma Sarex clama

haber desarollado su propia técnica de micro-encapsulación y, como resultado, puede ofrecer estos

productos tratados a un costo que es menos de un 50% menor que los actuales costos de la

micro-encapsulación.

Enero-Febrero de 2009