“Esta línea (la línea Activa de Mezzera)… le puedo asegurar que estamos completamente

satisfechos en

… la eficiencia en los costos de procesamiento, y la facilidad del uso de los equipos en

la planta.”

– Sr. Stefano Della Volta, gerente de productos de la empresa Legler, al lado de la

instalación del modelo Activa.

D

urante la visita a la empresa textil italiana Legler, localizada en Ponte San Pietro, el

autor de este artículo tuvo el agrado de entrevistar al Sr. Stefano Della Volta, gerente de

producción de la compañía.

Una de las primeras preguntas fue la siguiente: “¿Cómo tomaron la decisión de realizar una

inversión en una instalación de lavado a lo ancho modelo Activa, de Mezzera, la primera planta de

su clase ‘Made in Italy’, y que está operando con gran éxito en esta fábrica de grandes

tradiciones?”

La respuesta de nuestro interlocutor fue muy clara y exhaustiva, comenzando con una breve

descripción de las necesidades técnicas y cualitativas que tenían que ser satisfechas en relación

con las características de producción. A continuación, presentamos los puntos más destacados de la

entrevista con el Sr. Della Volta.

“En esta planta — declaró el Sr. Della Volta — se efectúa el proceso de acabado de alrededor

de 40 millones de metros de tejidos planos de tipo algodonero; de los cuales alrededor del 50% son

diseñados para denim, y la otra mitad es dividida (dependiendo de las tendencias del mercado) entre

terciopelos y tejidos planos, entre los cuales los tipos elásticos han ganado últimamente una gran

importancia.”

“Los materiales procesados incluyen tejidos de algodón 100% y mezclas (especialmente cn

poliéster), y la tipología de los pesos varía entre 200 y 600 g/m. De estas notas esenciales

podemos concluir que la instalación para el tratamiento y proceso es definitivamente heterogénea, y

de aquí surge la necesidad de contar con líneas de producción de gran versatilidad, poderosas,

fiables, económicas y con una producción de un alto nivel cualitativo.”

“Hace un par de años, convencidos de que era necesario encararse a las necesidades de

nuestras plantas de lavado y preparación, tomamos en consideración las varias ofertas específicas

disponibles en el mercado, y optamos por la línea Activa de Mezzera (Grupo HTP Unitex). Esta línea

ha estado en operación ahora durante un año y hemos producido cantidades de millones de metros con

la misma, y le puedo asegurar que estamos completamente satisfechos en términos de calidad de los

resultados finales, la eficiencia en los costos de procesamiento, y la facilidad del uso de los

equipos en la planta.”

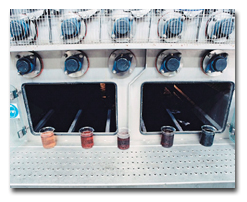

Las muestras de licor depositadas en las varias probetas

(vistas en la parte inferior) muestran las eficiencia de la

acción de lavado en las secciones individuales de la Activa.

realidad, de un consumo promedio de 20 litros/kg para colores medianamente obscuros, hemos

disminuído a alrededor de 10 litros necesarios para la máquina Activa. Esta máquina altamente

automatizada no requiere personal de gran experiencia, gracias también al software, dirigido a los

controles de operación de Legler, los cuales (para cualquier eventualidad) están interconectados

con las oficinas principales de HTP.”

“Para concluir, quisiera agregar que la calidad de los productos acabados ha mejorado, y por

lo tanto estamos convencidos que nuestra selección fue correcta.”

Durante la visita a la planta, Della Volta señaló que la máquina fue suministrada completa

con una secadora equipada con una sección final para la inspección y el enrollado del tejido

acabado. En ese momento, se estaba procesando un tejido elástico, y Della Volta añadió que

anteriormente estos tejidos tenían la tendencia a enrollarse en los orillos.

El control de la tensión, efectuado en la Activa por medio de células de carga, así como la

posibilidad de ajustar toda la planta desde la consola de mando, permite solucionar estos

obstáculos, que eran antes la fuente de serios problemas.

La línea funciona sin necesidad de atención del operario, y es controlada por el flujo de

información en la consola, con opciones para el ajuste de los procesos de acuerdo al estilo, color,

y tipo de procesamiento. Los diferentes lotes que se van a tratar son etiqueteados por un código de

barras, lo que permite el ajuste pre-establecido del proceso, y certifica el estado de la

alimentación de los varios lotes. Esto facilita también la reproducción de los diferentes procesos

que se pueden repetir más adelante.

Marzo-Abril 2005