L

as empresas suizas fabricantes de maquinaria textil, conocidas en todo el mundo por su

calidad y productividad, han sido pioneras en muchos casos en el desarrollo de nuevos equipos para

la industria textil.

Los fabricantes suizos fabricantes de maquinaria textil exportan la mayoría de su producción

a todos los países del mundo y tienen una fuerte presencia en América Latina.

Entre las empresas suizas más conocidas se cuentan a Rieter, Sultex (antes Sulzer Textil y

que forma ahora parte del Grupo Itema), Stäubli, Santex, Benninger, Ciba Specialty Chemicals,

Clariant International, Heberlein, Grob Horgen, Loepfe Brothers, Jakob Müller, Luwa AG, Uster

Technologies, Xorella AG, y otras.

A continuación, presentamos un breve perfil de algunas de estas empresas, con una

descripción de algunas de sus más recientes innovaciones en el campo de la maquinaria textil.

Rieter

Para la descripción de los últimos desarrollos de la conocida empresa suiza Rieter, en

especial de su nueva máquina de hilatura a rotores de alta producción, modelo R 40, referimos al

lector al artículo que empieza en la página 56 de esta edición.

Sultex Limited

Sultex Limited (que forma parte del Grupo Itema) está ofreciendo su nueva máquina de tejer

con chorro de aire modelo Sulzer Textil L9400, diseñada específicamente para la producción de

textiles industriales de gran anchura. En base a la experiencia de Sultex, se espera que esta nueva

máquina creará nuevos estándares en relación con el ancho de tejeduría, rendimiento, estabilidad, y

facilidad de operación.

La máquina usa un innovativo sistema de distribución de aire comprimido, así como un número

optimizado de toberas de relevo por grupo; monitorizado y control electrónico del tiempo de llegada

de la trama; y dos sistemas de aire comprimido con diferentes presiones de aire que resultan en un

consumo extraordinariamente bajo de aire y energía.

En combinación con el alimentador de trama de gran diámetro y el reducido número de

bobinados así logrado, se puede asegurar una inserción de trama fiable en todo momento. Además, la

facilidad de uso de la L9400, con sus controles arreglados de manera lógica y ergonómica,

desempeñan un mayor papel en asegurar la eficiencia y seguridad de la máquina.

Otras características de la máquina incluyen:

• una velocidad de inserción de trama de hasta 2.700 m/min;

• diseño compacto que requiere un mínimo de espacio;

• estructuras rígidas de la máquina que aseguran una máxima estabilidad;

• colocación ergonómica de los controles que facilitan la operación e

incrementan la productividad;

• con la opción PowerLeno se pueden producir tejidos de gasa de vuelta de

manera eficiente y sin usar complejos marcos de gasa de vuelta.

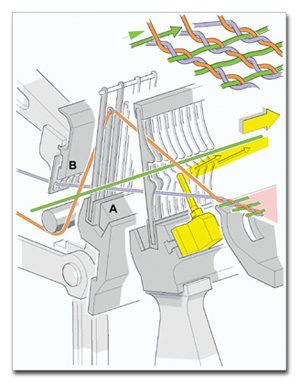

Esquema de nueva máquina de tejer con chorro de aire modelo Sulzer Textil L9400, de Sultex,

de diseño compacto y ergonómico, y con una velocidad de inserción de trama de 2.700 m/min.

Benninger

Con la nueva instalación de encolado Ben-Sizetec, de Benninger, se pueden obtener urdimbres

de gran calidad, con una operación sin interrupciones y una producción a bajos costos.

Equipada con el nuevo mando de procesos Benninger, así como con sistemas de PC, SPS y

Profibus, la máquina de encolado Ben-Sizetec trabaja de modo más seguro, controlado y fiable. Con

un código de artículos, la instalación completa se ajusta rápida y automáticamente a una nueva

producción.

Plegador tras plegador y artículo tras artículo se mantienen iguales y siempre pueden

reproducirse, y el operario puede apreciar el fácil manejo que proporciona la terminal portátil

Handymat.

Los valores nominales programados a través del PC industrial se transmiten a la máquina

mediante el control por programa grabado SPS. Todos los valores reales durante la producción

vuelven desde cada uno de los componentes al SPS a través del Profibus y allí son visualizados en

el PC.

La central SPS, de Siemens, se encuentra en el armario climatizado de distribución, y los

módulos de entrada y salida están alojados en los respectivos agregados y están unidos con el SPS a

través del Profibus.

El sistema de Bus reduce considerablemente el gasto correspondiente del cableado,

simplificando el mantenimiento y posibilitando las ampliaciones del sistema con el menor gasto.

En el armario de distribución se encuentra un módem que puede unir cada instalación con la

estación de servicio de Benninger. El técnico de servicio postventa, de Benninger, puede consultar

a través del módem el estado de la instalación y establecer un diagnóstico del mismo por medio del

sistema Teleservice de diagnóstico a distancia.

De este modo, cualquier tipo de reparaciones se realiza más rápidamente y a precios más

favorables.

En la memoria ilimitada de recetas del control del proceso están almacenados todos los

parámetros necesarios de máquinas y textiles. Al iniciar el trabajo, el operario sólamente necesita

introducir el código de artículo dado de antemano y esto es suficiente para que todas las secciones

de la máquina se ajusten automáticamente a la nueva producción.

Toda la marcha de producción se supervisa automáticamente, y todos los valores nominales son

predeterminados adicionalmente con las gamas de tolerancia superior e inferior. Las desviaciones de

los valores programados se indican inmediatamente, aclarándose las causas de los fallos y la

solución de los mismos en el idioma del operario.

Las instalaciones de encolado de Ben-Sizetec garantizan en todo momento tracción uniforme de

giro y estiraje controlado para un alto alargamiento permanente en la urdimbre.

Todos los rodillos accionados que tienen que ver con tensión y estiraje están equipados con

motor asíncrono giratorio. A través de estos motores individuales es posible una regulación exacta

de los valores de estiraje y tracción. En virtud del accionamiento exacto y dinámico, las

velocidades lentas de hasta 0,4 m/min no representan ningún problema.

De este modo, son posibles las reparaciones de roturas de hilo y el cambio de plegador

durante la marcha de la instalación. Además, para la regulación de la tensión y el estiraje, la

instalación de encolado está dividida en 5 zonas con técnicas exactas de medición:

• En la zona 1, el cabellete de desenrollamiento, se regula la tensión del

hilo mediante frenos cargados neumáticamente.

• En la zona 2, en la pastera de encolado, se regula el estiraje de la

urdimbre, indicándose la fuerza resultante. Gracias al premojado, se pueden obtener ahorros de

20-40% en agentes encolantes.

• La zona 3 se compone del campo de separación en estado húmedo tras la

pastera de encolado y el secador. El hilo en estado húmedo es especialmente sensible en lo

referente a las fuerzas de tracción o estiraje excesivas. Por esta razón, se han previsto aquí de

modo estandarizado dos posibilidades de regulación: se regula el estiraje y se indica el valor de

tracción resultante o se programa una fuerza de tracción como valor nominal y se indica meramente

el estiraje resultante.

• En la zona 4, está prevista una regulación del campo de separación en

estado seco, obteniéndose plegadores perfectos para mejores resultados en la tejeduría.

• En la zona 5, al enrollar, una regulación de tensión se encarga de la

tracción constante a través de un tambor compensador cargado neumáticamente. La ingeniosa técnica

de medición y regulación hace posible que se pueda obtener en el hilo un alto grado de alargamiento

permanente para el subsiguiente proceso de tejeduría, dando como resultado una menor cantidad

de roturas de hilo de urdimbre en la tejeduría.

La preparación correcta del baño de encolado es una condición importante para los resultados

óptimos del encolado y con ello de la tejeduría. Las plantas de cocción del encolado desarrolladas

por Benninger permiten tanto en la ejecución manual como especialmente en la preparación

completamente automática del encolado la consecución y mantenimiento de los parámetros deseados.

Con la nueva instalación de encolado Ben-Sizetec, de Benninger, se obtiene un encolado de

urdimbre de alto rendimiento y estiraje óptimo y constante del hilo.

Heberlein

Heberlein® Fiber Technology Inc. ha desarrollado nuevos productos para la producción y

procesamiento de hilados de filamento, incluyendo el programa de texturizado con chorro de aire

Taslan®, que incluye el nuevo compartimiento HemaJet® LB04, de diseño atractivo y con brazo de bola

deflectora que es fácil de operar.

El sistema Slidejet™-2 es una consecuencia del desarrollo continuo de los comprobados

sistemas de chorro de Heberlein® para aplicaciones en en el texturizado por falsa torsión, el

recubrimiento por aire, y el estirado-bobinado.

En el área de la hilatura de hilados de filamento, Heberlein® ofrece ahora una gama completa

de sistemas MigraJet™, que distribuyen uniformemente el acabado de hilatura aplicado, produciendo

un incremento significante en la eficiencia de la hilatura y en los procesos subsiguientes.

Por otra parte, el nuevo sistema PolyJet®-BCF TopAir™ permite que los hilados tipo BCF se

puedan entrelazar con una uniformidad mucho mayor y con una reducción en el consumo de aire de

hasta un 20%.

La integración de lo productos de Enka tecnica a la firma Heberlein® ya ha empezado a dar

frutos con el lanzamientto del nuevo sistema AirSplicer™ 17-2, que ofrece empalmados más estables y

de una mayor resistencia en comparación con el modelo anterior, siendo muy fácil de operar como

resultado de su moderno diseño ergonómico.

Nuevo empalmador por aire modelo AirSplicer™ 17-2, de Heberlein®, para empalmados de hilo

más estables y de una mayor resistencia.

Stäubli

Stäubli es el líder en el mercado para toda clase de sistemas para el movimiento de la trama

en las máquinas de tejer (maquinitas jacquard electrónicas, dobbies, y mecanismos de levas), y

también produce sistemas para la preparación de la tejeduría.

Este grupo multinacional, cuyas oficinas principales están localizadas en Suiza, tiene

plantas de manufactura en varios países, incluyendo Francia, Alemania, Italia y China.

El desarrollo y manufactura de los sistemas de preparación de la tejeduría se realiza en la

subsidiaria WPS en Sargans, Suiza, en donde se fabrican máquinas para el remetido automático,

equipos para el anudado de la urdimbre, y equipos para el cambio rápido del estilo en los telares,

y que se conocen bajo las marcas comerciales de Delta, Topmatic y Uni-Link.

El sistema de remetido automático Delta remete la urdimbre de manera automática a través de

las laminillas, lizos y peines. El sistema incluye el modelo Delta 100 para filamentos; Delta 110

para toda clase de marcos y materiales, y Delta 200 para un máximo rendimiento y flexibilidad.

Todos estos sistemas recogen el hilo directamente del plegador de urdimbre, evitando así cualquier

otro proceso innecesario.

Los productos de la serie Uni-Link incluyen el Warplink para el soldado de los cabos de

urdimbre después del remetido; el sistema de fijación del hilo Uni-Therm para la fijación térmica

de hilos elásticos antes del remetido; y el sistema Uni-Port para el manejo y transporte de los

marcos.

La anudadora de urdimbres Topmatic es la única anudadora que puede detectar electrónicamente

los cabos dobles, no sólamente en la crucilla sino también en la faja de urdimbre antes del

anudado.

El más reciente desarrollo de Stäubli es la máquina automática para la crucilla modelo Opal,

apropiada para filamentos o hilos de fibras cortadas, de una o más fajas de hilos, y de uno sólo o

de varios colores. Una sofisticada tecnología incluye una cámara que distingue entre colores

diferentes y que sirve para prevenir que los hilos dobles sean separados. Esto garantiza una alta

calidad de la crucilla en las urdimbres, casi sin intervención del operario.

La principal aplicación del sistema Opal es antes del proceso de remetido o anudado de

urdimbres que requieren crucilla.

Vista del sistema Uni-Therm, de Stäubli, para la fijación térmica de hilados elásticos

antes del remetido.

Grob Horgen

Grob Horgen ofrece sus últimos desarrollos en el diseño y manufactura de accesorios para la

tejeduría para toda clase de máquinas de tejer modernas, incluyendo los marcos de lizos modelos

GROBEXTRA® y GROBEXTEX®; los lizos de acero inoxidable temperado modelo GROBINOX®; lizos para gasa

de vuelta; dispositivos de paraurdimbre eléctricos; y laminillas para dispositivos de paro de

urdimbre.

Los marcos de lizos modelo ALforfix® se han desarrollado especialmente para trabajar con

telares de alta velocidad y sus aplicaciones incluyen la producción de tejidos pesados y una

operación sin soportes intermedios para anchos nominales de hasta 340 cm.

Los marcos de lizos modelo FERmono® utilizan duelas de acero inoxidable con perfiles de

140/9 mm y han sido diseñados para proporcionar una relación óptima de rigidez y peso. Como

resultado de estas características ofrecen un rendimiento sobresaliente en operaciones de alta

velocidad y bajo cargas extraordinariamente pesadas.

Los marcos de lizos ALforfix® y FERmono® se pueden equipar ahora con un sistema de

amortiguamiento que reduce a un mínimo las vibraciones del marco. Este nuevo sistema permite

reducir también de manera significante el desgaste de los ojetes de los lizos, así como también de

las varilas portalizos.

Marco de lizo FERmono®, de Grob Horgen.

Loepfe Brothers Ltd.

Localizada en Wetzikon, a 25 kilómetros al este de Zurich, Suiza, Loepfe Brothers es una

empresa líder en el suministro de sistemas para el control de la calidad para la hilatura y la

tejeduría en todo el mundo.

Para el campo de la hilatura, Loepfe ofrece sus sistemas digitales para el control de la

calidad online, YarnMaster, que son fáciles de operar y que cumplen al mismo tiempo con los más

rigurosos estándares para el control de la calidad. Dependiendo del modelo, los sistemas YarnMaster

ofrecen un control preciso y efectivo para la remoción de los defectos del hilo, incluyendo toda

clase de materias foráneas.

Otro punto fuerte de los sistemas YarnMaster es la detección y remoción de hilos de mala

calidad en relación con la velllosidad, desigualdad, y otras imperfecciones.

El MillMaster es un sistema de manejo central para el monitorizado y documentación online de

todos los datos de calidad y producción recopilados por el YarnMaster durante la producción de

hilos. Todos los ajustes de purgado del hilo son manejados centralmente y se pueden incorporar a la

unidad de control central de la bobinadora, reduciendo a un mínimo el muestreo diario y los ensayos

de calidad en el laboratorio.

En el área de la tejeduría, Loepfe tiene cerca de 50 años de experiencia en la

inserción de hilos de trama. En la actualidad, muchos nuevos productos de Loepfe forman parte

integral de las máquinas de tejer y por lo tanto no son reconocibles fácilmente como productos

Loepfe.

La firma se especializa en toda clase de mecanismos paratramas, frenos para el hilo de

trama, detectores de nudos, y termo-cortadores de hilo controlados electrónicamente, como por

ejemplo el sistema Thermocut TC-1S.

El último desarrollo para el retro-equipamiento de existentes telares de proyectiles es el

detector de trama corta modelo KBW-L, desarrollado especialmente para demandas de alta

calidad en la tejeduría.

El nuevo detector de trama KBW-L permite una detección extensa de la trama en las máquinas

de tejer con proyectiles hasta que se completa la fase de regreso en la posición de 0 grados de la

máquina.

Ciba Specialty Chemicals

Ciba Specialty Chemicals anunció inversiones por un valor de $15 millones de francos suizos

para la automatización de sus procesos de producción de colorantes textiles en su planta de

Basilea, Suiza. La automatización de las líneas de productos optimizará el proceso de producción y

mejorará la eficiencia en los costos.

La firma también anunció la firma de un acuerdo para adquirir los negocios papeleros de la

empresa finlandesa Raisio Chemical, con el fin de crear un suministrador de primera categoría para

la industria papelera mundial, ofreciendo soluciones de un sólo abastecedor, y el cual servirá los

mercados de Rusia y los países escandinavos.

Jakob Müller

Como parte de un proyecto en estudio, la empresa suiza Jakob Müller AG, Frick, presentó en

la reciente exposición ITMA 2003 de Birmingham, la primera máquina de tejer en el mundo para

artículos jacquard sin pabellón, modelo MDL/C, destinada a la elaboración de etiquetas multicolores

de alta calidad con orillos tejidos.

Para más información sobre éste y otros sistemas de Jakob Müller, referimos al lector al

artículo sobre tejidos angostos que aparece en la página 60 de esta edición.

Clariant

La firma suiza Clariant International Ltd. anunció que, como parte de su programa de

transformación, sus programas de manufactura en las localidades de Beverley y Selvy (ambas en

Inglaterra) serán consolidadas en ésta última localidad. La empresa anunció también que la planta

de Azo en Chemiepark Knapsack (Alemania) cesará sus operaciones a finales del 2005.

Para aumentar su competitividad, Clariant incrementará sus inversiones en la planta de

Selby, en donde creará un “Centro de Excelencia” para la química del fenol. El cierre de la

planta de Azo en Alemania tiene como finalidad el incremento de la capacidad de producción en las

restantes instalaciones de Azo.

Clariant es un líder mundial en el campo de los productos químicos especializados para

varias industrias, incluyendo textiles y cueros. La firma está representada en los cinco

continentes y emplea a alrededor de 27.000 personas, y generó ventas mundiales por un valor de

$8.500 millones de francos suizos en el 2003.

Scholl-Then

Scholl-Then, formada en el 2003 por la unión de la firma suiza Scholl y la empresa alemana

Then GmbH, representa el poder innovativo de los más importantes fabricantes de máquinas de

teñido descontinuo en el mundo. La gama de productos cubre máquinas para el teñido en pieza

tipo hidráulico y aerodinámico, máquinas para el teñido de hilos, y sistemas y redes de control,

así como cocinas de colores y servicios tales como ingeniería, instalación, puesta en marcha,

entrenamiento de personal y servicio de productos.

La serie de máquinas Rapidstar ofrece un sistema modular y abierto para el teñido en pieza y

puede tener un rendimiento con una gama desde 5 hasta 3.500 kg por lote. Con el dispositivo

especial de desplazamiento Intensity se obtienen excelentes resultados en el tratamiento de

materiales subsceptibles a la formación de arrugas.

Máquina de tintura Airflow AFE450 de Scholl-Then.

Santex

Santex AG, de Tobel, Suiza, se ha convertido en un especialista en el procesamiento de

tejidos de punto durante más de 20 años de concentración en el desarrollo y diseño de máquinas de

acabado para tejidos de punto.

Santex ofrece un programa completo de máquinas de acabado que considera cada método de

tratamiento y flujo de procesamiento para tejidos de punto tubulares y para tejidos de punto a lo

ancho. La máquina de relajado y secado por encogimiento, modelo Santashrink, se ofrece en versiones

diferentes, dependiendo de los requerimientos en el sitio de trabajo.

Esta máquina puede hacer parte de una planta de acabado completo y la cual incluye diversas

máquinas de preparación tales como la Santastretch para el sobre-estiramiento y el compactado en

húmedo, la máquina Santaspread para el acabado final, y la máquina Santacompact para el vaporizado,

compactado y calandrado de tejidos de punto.

Uster Technologies

Esta es una conocida empresa suiza fabricante de equipos e instrumentos de ensayo de las

propiedades de los materiales, desde la fibra hasta el tejido. Ofrece el Uster® HVI Spectrum, un

equipo completamente automatizado y versátil usado para determinar el grado de humedad y de

madurez, así como los módulos de botones y de UV opcionales.

El Uster® HVI Classing es un sistema de clasificación estándar en el mercado internacional

del algodón, y el cual permite el control de un gran número de muestras, cuando la velocidad es más

importante que la flexibilidad, determinando de manera rápida las propiedades más importantes del

algodón, tales como el micronaire, la longitud de la fbra, la uniformidad, el índice de fibra

cortada, la resistencia, la elongación, el color, el grado de ensuciamiento, y el grado de madurez.

Xorella

La empresa Xorella se especializa en la construcción de equipos para el acondiconado de

hilos, incluyendo el modelo Contexxor® Compact LTC-S, un sistema de acondicionamiento por vapor

saturado en frío, de gran rendimiento y eficiencia para hilos usados en tejidos planos y de punto,

confiriéndoles a los mismos un 10% más de resistencia, un 30% más de elongación, y hasta un 40%

menos borra y partículas de fibras.

Las ventajas incluyen menores requerimientos de espacio, tiempos de procesamiento más

cortos, temperaturas de tratamiento de hasta 110 °C, y un menor consumo de energía debido al

sistema ECO de Xorella.

Mayo-Junio 2008