Por la Dra. Minyoung Suh

Adiferencia de otras industrias donde se han fabricado diversos productos sin depender mucho de la mano de obra humana en las últimas décadas, la automatización ha avanzado lentamente en la fabricación de indumentaria. En comparación con materiales rígidos, como plástico y metal, las telas son conocidas por tener un grado mucho mayor de libertad cuando se transportan.

Las telas se deforman significativamente incluso bajo una carga muy pequeña, como el peso muerto o la resistencia al aire. Esta propiedad crea desafíos extremos al diseñar maquinaria para manejar materiales textiles flexibles. A pesar de los avances continuos en las últimas tecnologías, la fabricación totalmente automatizada de prendas de vestir aún parece ser ilusoria, por ahora.

Amazon inició la fabricación de prendas bajo pedido en 2015 y patentó su fábrica automatizada de prendas en 2017. Las instalaciones incluyen la impresión de diseños proporcionados por el cliente en superficies textiles, el corte de la tela en un tamaño y ajuste personalizados, y el ensamblaje de las prendas sin depender de la mano de obra humana. El servicio de Amazon está orientado a la producción de camisetas personalizadas, que son relativamente simples en diseño y estructura. Por lo general, se requieren unas pocas semanas desde el pedido hasta la entrega. Sin embargo, considerando que tradicionalmente se tarda de 12 a 18 meses en tener una línea de ropa lista para el mercado, es revolucionario acortar notablemente el tiempo de entrega.

En ITMA 2023, la empresa israelí Kornit Digital organizó una presentación bajo el lema “La producción digital se vuelve convencional”. La empresa destacó sus instalaciones de producción de extremo a extremo para la fabricación bajo demanda, donde las últimas tecnologías de fabricación se han integrado en una línea de producción de camisetas. Comienza con un software de diseño fácil de usar. La simulación en 3D de una prenda virtual permite a los clientes evaluar y finalizar sus decisiones de diseño. Los diseños únicos y personalizados se imprimen digitalmente utilizando una impresora directa a la prenda, donde también se administra el curado de manera uniforme. Los productos terminados se empaquetan automáticamente y se envían para su entrega. Durante todo el proceso, cada recurso tangible e intangible se gestiona mediante códigos de barras, como diseños de impresión, decisiones sobre el sustrato de tela e información sobre tamaño y ajuste, entre otra información. Aunque Kornit no destacó los procesos de corte y confección de las camisetas en detalle, es posible que el corte y el ensamblaje automáticos estén implicados en algún nivel.

La fabricación automatizada de productos cosidos es una condición previa para habilitar la producción bajo demanda. Gracias a herramientas de diseño asistido por computadora y sistemas de red, los procesos de desarrollo de productos continúan digitalizándose y gestionándose de forma remota, pero las operaciones de corte y confección todavía dependen en gran medida de la mano de obra humana calificada para el ensamblaje a mano1. Las máquinas de coser eléctricas han ayudado a la industria de la moda durante más de 100 años, pero la dependencia de la destreza y la experiencia humanas aún no se ha reducido tan radicalmente como se esperaba. Avances significativos son los sistemas de costura semiautomatizados que se han introducido en el mercado, donde un operador humano carga y alinea las piezas de trabajo en la máquina1. La automatización de la costura se considera la última pieza del rompecabezas que finaliza la transición a una nueva era revolucionaria en el futuro de la moda.

Dado que el mercado mundial de ropa tiene un valor de aproximadamente $1.52 trilliones2 de dólares, la fabricación bajo demanda ha surgido como un cambio de juego para impulsar la economía global y mejorar la calidad de vida. El beneficio no se limitará a los consumidores de moda que aprovechan productos satisfactorios a un precio asequible “justo a tiempo”. Permite un entorno de trabajo más ético para los desarrolladores de productos al liberar la presión de los plazos estacionales y la gestión de inventarios. Se genera menos desperdicio porque cada producción garantiza ventas reales3. La personalización podría hacer que los clientes se vinculen emocionalmente con lo que crean y compran, y, por lo tanto, la vida útil del producto se prolonga, cambiando el mercado de la moda hacia desarrollos sostenibles.

Automatización en Corte

Las salas de corte en las instalaciones de confección de prendas de vestir se han mecanizado y digitalizado de manera constante en los últimos 60 años desde que Gerber Technology introdujo el primer sistema de corte automatizado en la década de 1960. Hoy en día, los cortadores controlados numéricamente por computadora (CNC por sus siglas en inglés) están ampliamente extendidos y adoptados por muchos fabricantes de ropa que lidian con producción a gran escala. Se han desarrollado diversas tecnologías de corte para diversas aplicaciones, incluyendo tecnologías de cuchillas, láser, chorro de agua, plasma y ultrasonido. A medida que la tecnología de corte automatizado alcanza la madurez, los fabricantes de cortadoras se centran en el desarrollo de sistemas auxiliares que maximizan la eficiencia de corte.

Varios de los principales fabricantes de cortadoras CNC participaron en ITMA 2023. Morgan Tecnica S.p.A., con sede en Italia, es uno de los líderes visibles en innovaciones de corte. Zünd Systemtechnik AG, con sede en Suiza, y Kuris Spezialmaschinen GmbH, en Alemania, también son actores clave y constantes. Serkon Tekstil Makina, en Turquía, continúa prosperando. Según las observaciones de los sistemas de corte automatizado exhibidos durante ITMA 2023, las características técnicas clave se pueden caracterizar en tres puntos de la siguiente manera: integraciones sin problemas de equipos antes y después del corte; popularidad del sistema de igualación de patrones ópticos; y capacidad mejorada de la resistencia al corte.

Kuris presentó un extendedor con sopladores de aire en conexión con su cortadora. El soplado de aire facilita el control preciso y exacto de las telas elásticas. Un suministro de aire comprimido de hasta 6 bar aplana y evita que los bordes cortados de la tela se enrollen. También ayuda a soplar los dobleces de la tela de cada capa, lo que minimiza la intervención humana durante el extendido de la tela. Placas vibratorias están equipadas para ayudar a liberar la tensión innecesaria en la tela. Orox Group S.r.l., Italia, también presentó un extendedor con aire comprimido de 100 litros por minuto (7 bar). Su barra de esparcido está equipada con botones para el control remoto y maximizar la productividad del operador.

Aunque el corte ha sido automatizado desde finales del siglo 20, ha seguido dependiendo en gran medida del trabajo humano para clasificar y agrupar las piezas cortadas. A medida que la tecnología avanzaba, los etiquetadores se incorporaron a la cortadora y ayudaron en los procesos manuales de descarga. Las características del etiquetador parecen diversificarse en múltiples enfoques. Morgan Tecnica continuó adhiriendo etiquetas impresas térmicamente de manera directa a las piezas cortadas mediante la ubicación de una barra transversal adicional con fines de etiquetado (ver Figura 1). Otro enfoque fue demostrado por Serkon Tekstil Makina, que colocó un proyector que proyecta diseños de patrones y la información asociada sobre la mesa de corte (ver Figura 1). La proyección láser se ha implementado anteriormente para el corte de cuero, donde sustancias no rectangulares con geometrías intrincadas deben ser detectadas y ubicadas en la mesa antes del corte. Esta tecnología ahora está muy extendida y ayuda en la clasificación y descarga de las piezas cortadas. TPET, con sede en China, presentó una máquina estampadora que imprime la información directamente en cada pieza cortada después de la descarga (ver Figura 1).

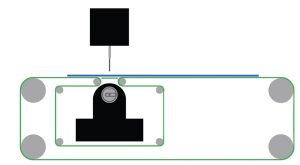

Morgan Tecnica configuró su sistema de visión de manera diferente a otros fabricantes. Mientras que otros fabricantes adoptaron una única cámara comercial fuera del estante (ver Figura 2), Morgan Tecnica ha desarrollado múltiples cámaras específicas para su sistema. Las cámaras se montan a tan solo 50 a 60 centímetros de la mesa de corte, junto con suficientes fuentes de luz (ver Figura 3). Para garantizar un ángulo de visión más amplio, se instalan cuatro cámaras procesando datos en conexión. La iluminación intensa desde distancias relativamente cortas podría proporcionar una visión más clara, mejorando la precisión y la exhaustividad del sistema en general. También podría ser más fácil gestionar las cámaras y las fuentes de luz en caso de que se requieran ajustes físicos. Además, el sistema óptico que “ve” la superficie de la tela permite cortar telas impresas por sublimación sin crear marcadores separados, ya que se detectan los contornos de la impresión para una línea de corte, como se muestra en la Figura 3.

Automatización en Costura

A diferencia del competente progreso en la tecnología de corte, la costura automatizada aún se encuentra en desarrollo de su tecnología central. Es notoriamente difícil automatizar el ensamblaje de prendas de vestir. En la mayoría de los sistemas comerciales actualmente disponibles, la capacidad de costura automatizada se limita a productos textiles simples como fundas de almohadas, sábanas, toallas y tapetes. Con solo costuras rectas involucradas en una estructura simple, estos tipos de productos son productos de primera generación que lideran la automatización de la costura. La producción automatizada de estos productos se ve más especializada y diversificada que antes y fue demostrada por varias empresas durante ITMA 2023.

Se exhibieron múltiples tecnologías para la producción totalmente automatizada de sábanas, toallas y tapetes. La estructura plana de una sola capa de estos productos significa que simplemente pueden terminarse cortando telas y terminando los bordes, pero las técnicas de costura varían considerablemente según las necesidades de producción. Los sistemas para sábanas y toallas, demostrados por Texpa GmbH y Carl Schmale GmbH & Co. KG (Schmale Durate), ambas con sede en Alemania, estaban equipados con cosedores de doblado y costura ubicados en el recorrido por el cual se transportaba la tela. Con múltiples opciones de recorte, se pueden lograr efectos decorativos (ver Figura 4). TPET completó toallas aplicando puntadas overlock que cubrían los bordes en lugar de doblarlos, y Rimac S.r.l., con sede en Italia, eligió coser un borde alrededor de un tapete para carro (ver Figura 4).

La aparición de diversas tecnologías de manipulación fue notable en cada sistema. Como se muestra en la Figura 4, TPET utiliza una placa de metal que presiona una pieza de tela contra una mesa de trabajo para girar la pieza mientras se cosen los bordes de sus cuatro lados. Otro tipo de técnica de manipulación — con cuatro pinzas — se encargó de recoger, descargar y apilar las toallas terminadas. Rimac adoptó rodillos esféricos, donde las matrices de rodillos giran en todas direcciones y transportan una pieza de trabajo sobre la mesa de coser. Schmale Durate y Texpa utilizan varios conjuntos de cilindros para alimentar y avanzar la tela. Aunque las rotaciones en todas direcciones no son posibles en esta configuración, aún es posible girar la pieza de trabajo en ángulo recto.

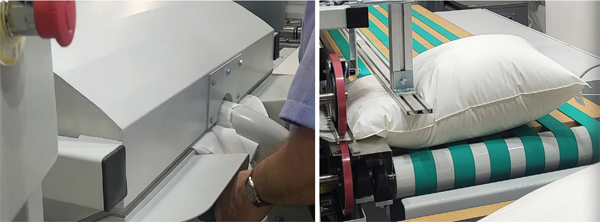

Se demostró una máquina separada para hacer almohadas — que es una máquina diferente a la máquina usada en la fabricación de fundas de almohada — y la cual es fabricada por la empresa sueca ACG Kinna Automatic (ver Figura 6). Requiere una funda de almohada pre-cosida para comenzar, que podría adquirirse utilizando un sistema como el descrito anteriormente. La funda de almohada pre-cosida se carga en el sistema por un operador humano y se llena con materiales de relleno. Fluye a lo largo de un transportador y la costura abierta se cierra (ver Figura 6). La máquina para hacer almohadas incluye dos operaciones simples para llenar y cerrar, pero es notable ver que los productos 3D pueden ser manejados y procesados a través de sistemas automáticos. Se espera que tarde o temprano el paso inicial de carga se mecanice, haciendo que el sistema sea totalmente automatizado.

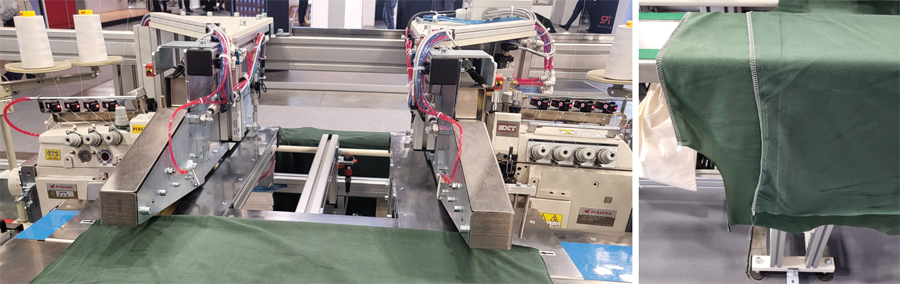

Una nueva invención se vio en la máquina de coser camisetas presentada por Texpa. Exhibió la capacidad de coser automáticamente costuras en una forma simplificada, mientras que otras empresas han optado por coser costuras rectas. La máquina de Texpa se configuró con dos cosedores overlock ubicados a distancias variables (ver Figura 7). Una vez que dos capas de tela de camiseta, delantera y trasera, son cargadas por un operador humano, las máquinas de coser comienzan a crear costuras laterales en ambos lados simultáneamente. Mientras se realizan las puntadas moviendo la tela hacia adelante, las máquinas también se desplazan hacia la derecha e izquierda a una distancia y velocidad predeterminadas. Este movimiento resulta en costuras laterales curvas que dan forma a una camiseta.

Este método para coser camisetas es en cierta medida comparable a lo que la empresa alemana Naehmaschinenfabrik Emil Stutznaecker GmbH & Co. KG (Mammut) ha implementado para la producción de colchones en términos de que tanto la pieza de trabajo como la máquina de coser están en movimiento. En la máquina de acolchar automática Mammut, un gran marco sujeta múltiples capas de piezas de trabajo rectangulares mientras una cabeza de coser se desplaza en todas direcciones para dejar puntadas de aguja en patrones. Realizando un movimiento sincronizado con la cabeza de coser superior, existe una cabeza de coser que incorpora una bobina situada por debajo de la pieza de trabajo. De esta manera, Mammut crea puntadas de bloqueo dobles en diversos patrones de acolchado. Un marco hueco permite que los hilos de aguja y bobina se entrelacen en cualquier lugar. La configuración general de la máquina de acolchado automática es similar a la estructura de las cortadoras automáticas donde una cabeza de corte se adjunta a una barra transversal que se mueve sobre la pieza de trabajo.

Una de las principales empresas en costura automatizada, Softwear Automation Inc. con sede en Atlanta, estuvo ausente en ITMA 2023. Su introducción del Sewbot® revolucionó la fabricación de prendas de vestir en 2012, con su visión de producir ropa sin trabajadores tradicionales de la confección. Su sistema utiliza una combinación de tecnología de visión patentada de alta velocidad y robótica liviana que monitorea las piezas de tela y guía la pieza de trabajo a través de máquinas de coser convencionales. Especializada en la producción de camisetas, Sewbot se lanzó como un contrato de servicio por una tarifa mensual a partir de $5.000 dólares por unidad5. Como se informó en Textile World, una línea de trabajo automatizada de camisetas pudo producir una camisa con cuello en 162 segundos6.

Tecnologías Alternativas de Costura

Por otro lado, las tecnologías alternativas de costura fueron más visibles que antes en ITMA. Estas pueden reemplazar operaciones de fabricación de puntadas como soldadura ultrasónica, bondeado adhesivo y bordado impreso. Esas operaciones podrían considerarse más fáciles de administrar sin un operador humano en comparación con la costura convencional. La soldadura ultrasónica y el bondeado adhesivo no son tecnologías nuevas, pero se presentaron aplicaciones extendidas en ITMA.

La empresa española Optron Textile Machinery presentó rodillos calandradores que pueden crear líneas soldadas de puntadas de acolchado sobre una manta o un colchón (ver Figura 9). Los principales fabricantes de máquinas de coser Juki Corp. y Brother Industries Ltd., ambos con sede en Japón, también mostraron varias máquinas de soldadura que pueden unir telas termoplásticas. Según Hayes y McLoughlin,7 las costuras soldadas son menos duraderas, pero crean uniones más suaves y lisas que las costuras cosidas y unidas.

Otro ejemplo de tecnología sin costuras fue demostrado por Kornit Digital. Se destacó una técnica de bordado impreso como parte de su línea de producción digital de camisetas. Sus impresoras directas a la prenda se mejoraron para una producción de calidad suficiente para imitar decoraciones de superficie en 3D, como el bordado. Como se muestra en la Figura 10, no fue fácil distinguir entre las puntadas e impresiones incluso de cerca. Una ventaja importante de usar bordado impreso es controlar digitalmente los procesos de fabricación. Al no dejar nada en el lado equivocado de la tela, también mantiene las propiedades ligeras y suaves de la tela en lugar de agregar puntadas intensas de bordado.

Industria Textil 4.0

La industria textil estuvo a la vanguardia de tres revoluciones industriales anteriores y se está adaptando activamente a la cuarta revolución que está ocurriendo actualmente. Desencadenada e impulsada por el desarrollo de la tecnología de la información, las principales innovaciones para la Industria 4.0 se basan en la transformación digital. Su objetivo es fusionar los mundos real y virtual a través de sistemas ciberfísicos e interconectar a humanos y máquinas a través del Internet de las cosas (IoT)9. Esto permite a los productores de prendas de vestir monitorear problemas de fabricación en tiempo real y controlar el progreso de la producción de forma remota, convirtiendo las fábricas de prendas de vestir en inteligentes. Los elementos clave de la tecnología son el IoT y la red interoperable. El objetivo principal es maximizar la eficiencia y la productividad de la producción. Como se evidenció en ITMA 2023, la Industria 4.0 es un término activo en curso para muchas empresas textiles con muchas innovaciones tecnológicas por venir.

Con la Industria 4.0 en mente, varios productores de máquinas de corte y costura están activamente comprometidos en el desarrollo de software, trabajando para expandir la capacidad de su hardware. Se encontraron múltiples ejemplos en ITMA. Zünd Systemtechnik AG se ha asociado con la empresa portuguesa Mind Technology para reforzar su interfaz de usuario. Juki continúa vinculando sus dispositivos de hardware al sistema de red, llamado JaNets1. Mammut lanzó su propia serie de productos de software que lee el estado de operación de la máquina, formula informes analíticos sobre problemas de productividad y sugiere mantenimiento predictivo. ACG Kinna Automatic está trabajando en el desarrollo de software para reforzar su tecnología, no solo para mejorar la precisión del emparejamiento de patrones, sino también para inspeccionar y gestionar defectos en la tela de manera eficiente.

Otra área visible pionera en inteligencia artificial es el diseño creativo. Al integrar la inteligencia artificial en las herramientas de diseño asistido por computadora (CAD por sus siglas en inglés), el sistema CAD inteligente crea diseños digitales automáticamente basados en la base de datos de diversas fuentes y proporciona sugerencias profesionales para nuevos diseños. Esto permite que personas con conocimientos limitados en diseño personalicen productos para sí mismos, lo que respalda la primera etapa de la fabricación bajo demanda. Una empresa emergente basada en Turquía, Myth.AI, presentó una herramienta de diseño de patrones basada en inteligencia artificial en ITMA que visualiza opciones únicas e ilimitadas para nuevos diseños con solo unos clics.

Mientras tanto, la próxima revolución, la Industria 5.0, ya está en marcha en la industria textil, mientras que muchas industrias aún se encuentran en medio de la Industria 4.0. Según la Unión Europea9, la Industria 5.0 discute los valores más allá de la eficiencia y productividad manufacturera. Cambiando el enfoque de los valores económicos a los sociales, agrega desarrollo sostenible y soluciones centradas en el ser humano a la Industria 4.0. El concepto no es nuevo; sin embargo, en las últimas décadas se ha hecho hincapié en enfoques ambientales, sociales y de gobernanza (ESG por sus siglas en inglés) o sea un método de línea triple gestionado por diferentes entidades en todo el mundo. La Industria 5.0 nos recuerda que los aspectos humanos, ambientales y sociales son una responsabilidad social corporativa para la industria textil y de confección. Apoyando la Industria 5.0, se prevé que ejemplos específicos de maquinaria en formatos tangibles e intangibles dominen las futuras ediciones de ITMA.

Viaje de Desarrollo

Las innovaciones tecnológicas presentadas en ITMA 2023 se resumieron para destacar el avanzado estado de la automatización en los procesos de corte y confección de prendas de vestir. Los avances fueron evidentes tanto en calidad como en cantidad. Se observaron aplicaciones más diversas de la tecnología automatizada de corte y confección en comparación con ITMA 20191. Las tendencias clave en el corte fueron las integraciones sin problemas de equipos antes y después del corte, la popularidad del sistema de apareamiento de patrones ópticos y la capacidad mejorada de corte de alta resistencia. En comparación con el corte, la automatización de la costura aún estaba en pleno desarrollo de tecnologías centrales, lo que permitía solo tipos limitados de productos en configuraciones automatizadas. La dirección de este viaje de desarrollo deja claro que la industria textil y de confección avanza constantemente hacia la cuarta revolución industrial y la Industria 4.0.

Referencias

- Suh, M. (2019). Automated cutting and sewing for industry 4.0 at ITMA 2019. Journal of Textile and Apparel, Technology and Management. Special Issue, 1-13.

- Aeppel, T. (2022). Robots set their sights on a new job: sewing blue jeans, Reuters, Recuperado en julio de 2023 de https://www.reuters.com/technology/robots-set-their-sights-new-job-sewing-blue-jeans-2022-12-12/

- Davies, G. (2021). How does on-demand manufacturing work for fashion brands? Techpacker, Recuperado en julio de 2023 de https://techpacker.com/blog/ design/fashion-on-demand-manufacturing/

- Li, R., Zhao, S., and Yang, B. (2023). Research on the application status of machine vision technology in furniture manufacturing process. Applied Sciences, 13(4), 1-14.

- Francis, S. (2019), SoftWear Automation launches Sewbots as a service, Robotics and Automation News, Recuperado en julio de 2023 de https://roboticsandautomationnews.com/2019/02/05/softwear-automation-launches-sewbots-as-a-service/20847/#:~:text=For%20a%20monthly%20fee%20starting,and%20three%20shifts%20a%20day

- Textile World (2019). Sewbots® Transforming The Sewn Products Industry, Textile World, recuperado en julio de 2023 de https://www.textileworld.com/textile-world/2019/07/sewbots-transforming-the-sewn-products-industry/

- Hayes, S. and McLoughlin, J. (2015). The sewing of textiles, In J. Jones and G.K. Stylios (Eds.) Joining Textiles (pp. 66-122). Sawston, UK: Woodhead Publishing.

- Sarkar, J., Rifat, N. M., Sakib-Uz-Zaman, M., Al Faruque, M. A., & Prottoy, Z. H. (2023). Advanced Technology in Apparel Manufacturing. In M. Rahman, M. Mashud, and M. Rahman (Eds.) Advanced Technology in Textiles: Fibre to Apparel (pp. 177-231). Singapore: Springer Nature.

- Muller, J. (2021). Enabling Technologies for Industry 5.0, European Commission, Recuperado en julio de 2023 de https://op.europa.eu/en/publication-detail/-/publication/8e5de100-2a1c-11eb-9d7e-01aa75ed71a1/language-en

Nota del Editor: Este artículo fue adaptado para Textiles Panamericanos a partir de un artículo del Dr. Suh que se publicó en el NC State Wilson College of Textiles’ Journal of Textile and Apparel, Technology and Management (JTATM, por sus siglas en inglés).

Enero-Febrero de 2024