La ITMA 2023 exhibió los últimos avances en el aún creciente campo del estampado digital.

Por la Dra. Lisa P. Chapman, Editora Técnica; y Kerry McGuire King

La ITMA 2023, acertadamente denominada “Transformando el Mundo de los Textiles”, se enfocó en la sostenibilidad lograda en tres áreas de innovación directamente relacionadas con el estampado digital: Materiales Avanzados, Inteligencia Artificial y Automatización. Este año fue la edición más grande del evento con más de 111,000 asistentes de 143 países (2019: 105,000), 1,709 expositores de 47 países (2019: 1,717) y 200,000 metros cuadrados de espacio de exhibición (2019: 114,500 metros cuadrados). Una vez más, el estampado digital tuvo un gran protagonismo en la ITMA 2023, con un pabellón completo dedicado a esta tecnología. El mercado del estampado digital ha experimentado un crecimiento considerable desde la última ITMA. Si bien hubo una desaceleración durante la pandemia, ahora se percibe un regreso a un mercado en expansión.

En la ITMA 2015 se produjo un avance transformador con el desarrollo de estampadoras de paso único, capaces de estampar a velocidades de hasta 70 metros por minuto (m/min). Sorprendentemente, estas estampadoras de alta velocidad no fueron tan destacadas en la ITMA 2023. En cambio, se puso énfasis en la optimización y maduración de las estampadoras de tipo escáner, con un enfoque en la sostenibilidad, así como en la mejora del proceso de estampado para aumentar la calidad y reducir colorantes, productos químicos y tiempo. Aunque las estampadoras de tipo escáner aún no son tan rápidas como las de paso único, ahora son mucho más veloces que las mostradas en la ITMA 2019, alcanzando velocidades de 15 a 20 yardas lineales por minuto. Se logra una mayor velocidad apilando cabezales de estampado. A pesar de ser más lentas, las estampadoras de tipo escáner ofrecen mayor flexibilidad y, en algunos casos, mayor calidad. La alta velocidad de las estampadoras de paso único significa que aproximadamente el 20 por ciento de los diseños no se pueden lograr, especialmente aquellos que requieren áreas de estampado sólidas más saturadas y grandes. Las estampadoras de tipo escáner son más económicas y ocupan menos espacio en el piso, permitiendo tener varias en la planta estampado con diferentes colorantes en una variedad de sustratos. Las tecnologías de escaneo ofrecen flexibilidad y redundancia en la fabricación, lo cual es fundamental para entornos de estampado bajo demanda donde se requieren rápidos turnos en una variedad de materiales y tipos de productos.

Las soluciones de escaneo ofrecen la posibilidad de expandir la fabricación con el tiempo agregando máquinas y la opción de “ascender” al siguiente nivel de máquina. Esta es una estrategia ofrecida por varios proveedores.

Estampadoras de Rollo a Rollo/Directo a Tela

En la ITMA, Epson, con sede en Japón, presentó la serie Monna Lisa, considerada ampliamente una de las tecnologías premium para estampados de la más alta resolución y calidad, incluyendo las máquinas ML 8000, 16000, 32000 y 64000, cuyo número de modelo corresponde al número de cabezales de estampado y, por lo tanto, a la capacidad de rendimiento. Los modelos y capacidades incluyen:

- ML 8000, que imprime con un conjunto de colorantes reactivos y ácidos, llamado REACID, para sustratos de fibras mezcladas o para más flexibilidad, por ejemplo, si un cliente quisiera estampar sustratos compatibles con ácido para una corrida de estampado y reactivos para otra.

- ML 13000, que ofrece pretratamientos y post-tratamientos en línea con tintas de pigmento. El líquido de pretratamiento, expulsado a través de uno de los cabezales de estampado, rociando un agente surfactante para llevar la tinta a la superficie de la tela, lo que ayuda a mejorar la viveza del color en el estampado. Otro cabezal de estampado rocía un agente ligante para incrementar las propiedades de solidez de las tintas, mientras que otro aplica un suavizante para mejorar la textura de la tela.

- ML 16000 híbrido, que combina cabezales de estampado piezoeléctricos con microválvulas. Los cabezales de estampado rocían colorante pigmentano y las microválvulas pueden rociar pasta para efectos como colores metálicos y blancos pigmentados.

- ML 3200, que tiene un ancho capaz de estampar de 340 centímetros con 32 cabezales. Esta estampadora se puede configurar para estampar dos piezas de tela simultáneamente, lo que aumenta la productividad y reduce el consumo de energía y recursos.

EFI Reggiani, con sede en Italia, mostró la oportunidad de aumentar el ancho de la máquina con su modelo Hyper disponible en una máquina de 1.8, 2.4 o 3.4 metros de ancho. Equipado con 72 cabezales de estampado y recirculación de tinta hasta la placa de la boquilla, puede estampar en dos pasadas con calidad de producción a velocidades de hasta 13 metros lineales por minuto en un rollo de 1.5 metros de ancho. La máquina más ancha también ofrece la capacidad de doble rollo para estampar dos sustratos y más estrechos diferentes al mismo tiempo a velocidades de hasta 20 metros por minuto. Este es un concepto interesante, presentado por Durst con sede en Italia en la última feria ITMA, que requiere ingeniería de máquinas y software especial.

Dover Industries Italy (DII) (marcas MS Printing Solutions y JK Group), también presentó oportunidades de escalado dentro de su línea de escaneo. En el extremo superior, el Mini Lario ha sido actualizado y ahora tiene ocho filas con hasta ocho cabezales por fila y puede estampar a una velocidad de 1,000 metros por hora. Esta es una de las estampadoras de tipo escáner más rápidas del mercado. DII (marcas MS y JK) informa que el Mini Lario puede igualar precisamente el color a la producción en el Lario para habilitar corridas de producción más largas del mismo diseño y combinación de colores si surge la necesidad.

Además, DII (marcas MS y JK) mostró la reingeniería de la máquina JP7 y el sistema que mejora significativamente la sostenibilidad de todo el proceso de estampado. El centro de este sistema de estampado optimizado y sostenible es el Digistar Pigment 4K, un conjunto de colorantes pendiente de patente que elimina el pretratamiento, reduciendo el uso de productos químicos y agua, así como el tiempo y el costo. La estampadora también incluye un nuevo sistema de recirculación de agua cero que reduce hasta el 90 por ciento de los desperdicios de agua típicamente generados en un ciclo de trabajo de 40 horas. Para optimizar aún más un proceso de estampado sostenible, un nuevo sistema de recirculación de tinta de DII (marcas MS y JK) evita el bloqueo de las boquillas de estampado, que es una causa principal de defectos en el estampado que lleva al desperdicio de tela y colorantes. Gradus, su sistema de secado en línea asegura un consumo mínimo de energía; y debido a que el sistema modular permite el curado y secado en uno solo, se reducen las emisiones de dióxido de carbono.

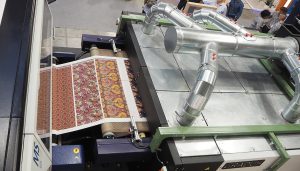

Zimmer Austria Inc., con sede en Austria — productor de máquinas para acabado textil y de alfombras, incluyendo sistemas de estampado digital, estampado con plantilla plana y rotativa, sistemas de revestimiento, vaporización, lavado y secado — mostró la serie Colaris3 de alto rendimiento para pretratamiento, estampado digital y sistemas de colorantes para aplicaciones que requieren penetración de colorantes a través del sustrato, como alfombras, toallas, y tejidos felpas y de peso pesado para automóviles y decoración del hogar. Las estampadoras de la serie Colaris se pueden utilizar con una variedad de colorantes como reactivos, dispersos, ácidos, pigmentos y de tina. Los sistemas de pretratamiento y post-tratamiento en línea se pueden agregar para mejorar la calidad de estampado y aumentar la penetración de la tinta. La estampadora Colaris tiene 16 cabezales de estampado para un mayor rango de colores, mayor velocidad o flexibilidad para ejecutar múltiples tipos de colorantes. Zimmer ha añadido un sistema de detección de cámaras de visión a sus estampadoras digitales Colaris. El Colaris-vision I — Match Print to Cut incluye reconocimiento individual de las piezas y enmascaramiento del contorno con cálculo automático de la posición de la máscara de estampado para personalización de diseño.

El Colaris-vision II — Match to Print de Zimmer es un proceso de estampado de rollo a rollo con detección sin interrupciones de un tejido previamente imaginado seguido de una estampada registrada. El sistema tiene una compensación de distorsión automatizada que asegura que el estampado se ajuste precisamente en la estructura dada en una tela. El diseño se puede ajustar exactamente al sustrato a pesar de cualquier desalineación de la trama o encogimiento debido a la preparación de la tela en el proceso de pre-estampado.

Materiales Avanzados

Como parte del enfoque actual de la industria textil en sostenibilidad, los proveedores continúan incrementando la inversión en el desarrollo de soluciones que reduzcan el desperdicio de agua, productos químicos y materiales. El teñido digital, el pretratamiento en línea y el estampado de pigmentos tienen el potencial de mejorar la sostenibilidad. En particular, los colorantes pigmentanos fueron presentados por un gran número de proveedores. A medida que la tecnología de pigmentos madura, la competencia está aumentando de una manera que está llevando a mejoras en la calidad de estampado e innovaciones en química y aplicación. La mayor adopción de estrategias de recirculación de tinta es un factor contribuyente al éxito de los pigmentos y esta idea fue resaltada por EFI Reggiani en su sistema Hyper. La recirculación de tinta también fue mencionada por DII (marcas MS y JK) en relación con su máquina JP7 rediseñada en combinación con el Digistar Pigment 4K.

Las innovaciones integradas de suavizado y pretratamiento de múltiples proveedores de soluciones están allanando el camino para una mayor aceptación de la tela estampada con pigmentos. La empresa japonesa Kyocera Corp., un proveedor clave de tecnología de cabezales de estampado industrial para desarrolladores textiles, se ha sumado con la introducción de la tecnología Forearth, resaltando la capacidad de estampar en una amplia gama de telas.

Otras innovaciones en materiales avanzados incluyeron la tecnología de estampado de doble cara de Atexco, con sede en China, y un colorante reactivo que no requiere tratamiento posterior para sustratos de algodón.

En general, los proveedores ilustraron la compatibilidad del estampado digital con sustratos difíciles de manejar, incluyendo tejidos de punto y telas ligeras para prendas de vestir. Esto fue particularmente evidente en el área del estampado con pigmentos, que anteriormente había demostrado tener una mala textura en la tela y calidad del color. Las nuevas tecnologías de pigmentos están abriendo la posibilidad para la adopción de telas estampadas con pigmentos en una gama más amplia de áreas y mercados de productos.

Efectos Especiales

Los avances en la tecnología de pigmentos también están permitiendo el estampado de efectos especiales. Durante la feria, Kornit Digital Ltd., con sede en Israel, demostró una capacidad de pigmento blanco que permite el estampado en fondos de colores y, cuando se combina con su tecnología Xdi, crea un aspecto único y texturizado en relieve.

Epson llevó este tema un paso más adelante con la introducción de la máquina ML 16000 Hybrid, que combina cabezales de estampado piezoeléctricos con microválvulas. Los cabezales de estampado rocían colorantes pigmentanos, mientras que las microválvulas rocían pasta para crear efectos que incluyen colores metálicos y pigmentados blancos. Las tintas a base de agua Genesta de Epson garantizan precisión de color y propiedades de solidez, mientras que las pastas especiales, desarrolladas y producidas por Epson Como Printing Technologies S.r.l. en Italia, crean los efectos especiales.

Teñido y Acabado Digital

Aunque los pigmentos ofrecen una ventaja en sostenibilidad sobre los colorantes para el estampado digital, los métodos de aplicación digital para colores sólidos ofrecen el potencial para una reducción mucho mayor en la huella ambiental. En este sentido, la tecnología de teñido digital Endeavour™ de Alchemie Technology, con sede en Inglaterra, aplica colorantes líquidos a telas mediante un único y exclusivo sistema de rociado de nano gotas de alta energía sin contacto, proporcionando un color excepcionalmente homogéneo en toda la tela. Esta innovadora tecnología de teñido digital sin agua, con bajo carbono, apoya a las tintorerías en la reducción de costos, reduciendo drásticamente el consumo de energía y las emisiones de dióxido de carbono en 85 por ciento, el uso de agua en 95 por ciento, y también elimina la contaminación del agua y desperdicios en el proceso de teñido.

La tecnología de acabado textil digital Novara™ de Alchemie ofrece sostenibilidad con una aplicación digital de precisión de acabados funcionales a los textiles. Novara es una solución de acabado digital sin contacto, de baja energía, bajo consumo de productos químicos que permite a las acabadurias reducir drásticamente su huella de carbono y química, y reducir costos, utilizando un 85 por ciento menos de energía y hasta un 50 por ciento menos de productos químicos en comparación con los métodos tradicionales, según Alchemie. Novara ofrece acabados digitales de manera controlada y precisa solo donde se necesitan. Además, permite innovaciones en productos como acabados en un solo lado, acabados 2D con formas, y permite la aplicación de múltiples acabados a una tela de una manera que no es posible con los métodos tradicionales de inmersión de la tela en un baño químico. Además, Alchemie también ofrece Discovery, un sistema de laboratorio que replica las máquinas de producción, y puede ser utilizado para el desarrollo de mezcla de colores, matizado de colores y desarrollo de procesos con nuevos materiales.

Estampado Directo en Película

Shenzhen Inkbank Graphic Technology Co. Ltd. (Inkbank), de China, y Mimaki, con sede en Japón, presentaron tecnologías de estampado directa en película (DTF por sus siglas en inglés) para estampar rápidamente prendas de vestir.

El estampado DTF elimina la necesidad de selección de tela, la creación de placas y el pretratamiento en comparación con los procesos intensivos en tiempo y recursos requeridos para el estampado por plantilla, la transferencia de calor (método de lámina de goma) o el estampado directo en prendas (DTG por sus siglas en inglés). El proceso DTF es sencillo y, de esta manera, ofrece una ventaja en sostenibilidad. Primero, el diseño se estampado directamente en una película de transferencia especial que luego se rocía con polvo termofusible. Una vez calentada y seca, la lámina de transferencia se puede aplicar utilizando una prensa térmica. El único inconveniente es el desperdicio creado porque se usa un material de transferencia.

Mimaki ofrece el modelo TXF150 para DTF. Las tintas PHT50 utilizadas para este proceso de estampado son pigmentos basados en agua para transferencia térmica que están certificados por OEKO-TEX. Según la empresa, las tintas son seguras y cumplen con los criterios para una fabricación textil ecológicamente responsable.

Inteligencia Artificial y Automatización

A medida que la tecnología de estampado textil digital madura y la adopción de sistemas de estampado complejos y de alta velocidad crece, los proveedores de soluciones también están demostrando una mayor inversión en la creación de sistemas inteligentes que facilitan la gestión de la tecnología al permitir el monitoreo y el rendimiento optimizado de las estampadoras. Las aplicaciones de software tienen como objetivo proporcionar visibilidad que ayude a reducir el tiempo de inactividad de la máquina y los costos operativos, al tiempo que minimizan el desperdicio. A medida que los clientes invierten en múltiples sistemas de estampado para escalar la capacidad de estampado, las estrategias de software para la calibración automatizada del sistema y la gestión de estampería completa también son cada vez más relevantes. Además, para impulsar el crecimiento en la adopción, los proveedores de tecnología están avanzando en soluciones digitales de trabajo diseñadas para ayudar con la gestión de pedidos y la automatización de tareas repetitivas de procesamiento de archivos.

Un adelanto del software System Plus de DII (marcas MS & JK), un nuevo sistema de gestión de estampado, ejemplifica la tendencia hacia sistemas inteligentes. La tecnología integra calibración, software de estampado y tinta para una solución sólida que ahorra tiempo. Utilizado con los pigmentos y las estampadoras de DII (marcas MS & JK), el sistema de software reduce el tiempo de calibración en 50 por ciento, aumenta el rendimiento del color hasta un 20 por ciento y aumenta la luminosidad de los colores hasta un 15 por ciento. La plataforma de aprendizaje automático de este sistema, la primera de su tipo disponible comercialmente para el estampado digital, permite recopilar información durante el proceso de estampado para optimizar los estampados actuales y futuros. Este software tiene el potencial de eliminar defectos de estampado y reducir la cantidad de colorante necesaria.

La innovación de DII (marcas MS & JK) se enfoca en un proceso de fabricación altamente optimizado. Durante la ITMA, la empresa demostró la importancia combinada de avanzar en el hardware de la estampadora y el flujo de trabajo en un entorno laboral mediante visitas organizadas a la estamperia IMPRIMA en Italia. IMPRIMA es un conjunto de operaciones de estampado digital con capacidad para estampar 35 millones de metros de tela al año. IMPRIMA atiende principalmente al mercado europeo de lujo, pero también estampado para marcas con sede en Estados Unidos como Walmart, Target, Macy’s y Ralph Lauren, entre otras.

Kornit promocionó su tecnología QualiSet, descrita como un enfoque inteligente y autónomo para la calibración dirigida al registro de cabezales de estampado, prueba de boquillas, compensación y consistencia del color. Complementada con el sistema Konnect previamente introducido para monitorear el rendimiento de la estampadora y los consumibles, la empresa ahora ofrece una mayor capacidad para administrar la operación de estampería completa. El monitoreo de la producción también fue destacado por Epson para estampadoras conectadas al sistema PORT basado en la nube, y por EFI Reggiani, que mostró la solución de software Query que recopila datos y permite el análisis y seguimiento del rendimiento de la estampadora, costos y métricas de sostenibilidad como consumo de agua y energía.

Además, están surgiendo soluciones sólidas para automatizar porciones del proceso de producción para reducir o eliminar la mano de obra en el sector del estampado digital. Kornit mostró una solución de estampado DTG completamente automatizada que reduce la mano de obra y aumenta la velocidad de producción. La estampadora DTG Apollo de Kornit puede estampar hasta 400 prendas por hora. El sistema patentado de estampado en húmedo de Kornit elimina la necesidad de pretratamiento. La Apollo, dirigida a estampadores de camisetas que buscan una opción de producción cercana, cuenta con fijación de calor en línea y un sistema de carga y descarga automatizado.

Innovaciones en el Estampado Digital

Fue emocionante ver el crecimiento de las tecnologías de estampado digital en la ITMA 2023. Aún más impresionante fue ver algunas de estas tecnologías implementadas con éxito en un entorno de producción en IMPRIMA. Realizada en Milán, la ITMA 2023 estaba ubicada a una corta distancia de la región de Como en Italia, considerada desde hace mucho tiempo la capital mundial del estampado de lujo. Esta región ha pasado de ser casi exclusivamente de estampado con plantilla rotativa y plana a estampado digital, lo que ha permitido a la industria atender sectores más allá del mercado de lujo. Sirve como un gran ejemplo de aprovechamiento de las capacidades completas de las innovaciones en el estampado digital.

Nota del Editor: Kerry Maguire King tiene más de 25 años trabajando en el campo del estampado digital. King jugó un papel en el desarrollo de la plataforma de fabricación de Spoonflower, y actualmente trabaja como consultora mientras continúa su educación en el programa de doctorado en el Wilson College of Textiles de la North Carolina State University, Raleigh, N.C.

Noviembre-Diciembre de 2023