Los expositores demostraron su compromiso con la producción sostenible y la digitalización en el tejido.

Dr. Abdel-Fatah M. Seyam, Editor Técnico

En respuesta a las preocupaciones ambientales y la demanda de los consumidores, los fabricantes de maquinaria textil están desarrollando tecnologías para abordar la sostenibilidad en términos de reducir los desechos de fabricación, ahorrar en el consumo de energía y agua, y producir hilos y tejidos a partir de fibras recicladas y biobasadas. Las tecnologías exhibidas en ITMA 2023 revelaron el compromiso continuo de los fabricantes de máquinas, de centrarse en la sostenibilidad y la digitalización que iluminan el camino hacia la Industria 4.0. Cabe señalar que la sostenibilidad y la digitalización están altamente interrelacionadas.

Este artículo cubre las innovaciones más destacadas en tecnologías de tejido exhibidas en ITMA 2023. Como se vio en ferias anteriores, los fabricantes de máquinas continúan desarrollando y mejorando sus equipos para crear productos diversificados para los mercados de prendas de vestir, textiles para el hogar y técnicos. Varios expositores demostraron tejidos de hilos a partir de fibras recicladas a alta velocidad. En la feria anterior de ITMA, los fabricantes de máquinas promocionaron sus tecnologías como listas para la Industria 4.0, lo cual ha continuado en esta ITMA con más desarrollo en la digitalización. Las últimas tres décadas han sido testigos de un aumento dramático en la automatización, el control, el monitoreo de la producción y el rendimiento, y el almacenamiento de datos en supercomputadoras y la nube, así como la comunicación para acceder a los datos mediante dispositivos electrónicos.

Preparación para el Tejido

Se desarrollaron tecnologías de preparación de muestras para la creación rápida de prototipos. Antes del desarrollo de estas tecnologías de muestra, los tejedores utilizaban máquinas de producción para desarrollar prototipos, lo que conllevaba una pérdida significativa de producción y materias primas.

Los urdidores de muestras avanzaron para no solo producir prototipos, sino también pequeños y medianos pedidos para una línea diversificada de producción. Hoy en día, debido a sus numerosas ventajas, los urdidores de muestras son utilizados no solo por los tejedores, sino también por universidades e instituciones de investigación.

En ITMA 2023, KARL MAYER Group, con sede en Alemania, exhibió una versión compacta de la máquina automática de urdido de muestras MULTI-MATIC® 32 Compact con una capacidad de filetas de 32 paquetes enrollados para urdimbres de longitud corta y media. La máquina producía una urdimbre a rayas intrincada. El MULTI-MATIC 32 Compact se caracteriza por su alta producción, fileta móvil interactiva multi-flexible, cambios de patrón rápidos y tiempos de configuración cortos. El aumento en la productividad se consigue eliminando la parada para el encruzado y la separación para encolar.

La empresa ofrece sistemas automáticos LINK-MATIC® para aumentar la productividad de índigo y las encoladoras en hasta un 30 por ciento. Después de completar una serie de plegador de urdimbre, el sistema se utiliza para el anudado de hilos de urdimbre a la nueva serie de plegador de urdimbre recién completada. LINK-MATIC está diseñado para ser gestionado por un solo operador y reducir el desperdicio de material.

Las máquinas de Karl Mayer, incluidos los sistemas de preparación de urdimbre, están conectadas en red a través de la nube para un acceso eficiente a los datos de la máquina y al servicio remoto. Los informes de gestión de producción y calidad almacenados en la nube pueden ser accedidos mediante dispositivos electrónicos como móviles y computadoras portátiles o de escritorio. Su oferta de software KM.ON ofrece a los clientes soluciones individuales que incluyen herramientas de análisis de datos de producción para mayor flexibilidad y eficiencia.

La empresa VANDEWIELE NV, con sede en Bélgica, volvió a mostrar su Smart Creel que fue presentado en la feria anterior. La fileta es muy compacta en comparación con una fileta tradicional porque los grandes paquetes bobinados son reemplazados por celdas/soportes mucho más pequeños dispuestos en filas y columnas. Se utilizan robots para bobinar los hilos de pelo de los grandes paquetes bobinados con la longitud exacta necesaria por patrón de tejido.

La empresa Groz-Beckert KG, con sede en Alemania, mostró su KnotMaster, así como la remetedora WarpMasterPlus que estuvieron en exhibición en pasadas ediciones de ITMA. El WarpMasterPlus está equipado con un sistema informático con monitor giratorio o una interfaz de usuario de pantalla táctil con visualización guiada por el operador que proporciona instrucciones sobre la operación y la solución de problemas a través de videos. La máquina consta de la aguja de remetido, laminillas, las mallas de alambres de lizos, el peine y un hilo sencillo de un paquete bobinado y sus mecanismos modulares asociados.

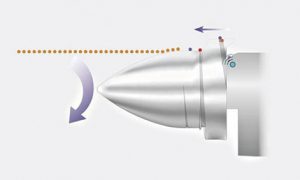

Stäubli, con sede en Suiza, presentó su anudadora de urdimbres TIEPRO que fue presentada en ITMA 2019, al tiempo que reveló más información sobre la tecnología en esta ITMA. La máquina utiliza un nuevo método de separación de hilos de las urdimbres superiores e inferiores. Dos separadores de forma cónica se utilizan en lugar del método tradicional de separación de hilos, que requiere una variedad de agujas según el tipo y tamaño del hilo. El mecanismo de separación de hilo cónico TIEPRO es independiente del tipo y tamaño del hilo. Otras características de TIEPRO incluyen: anudadora con o sin encruzamiento; rango de recuento de hilos de 3 a 100 Ne; detección de doble cabos; flecos de nudo cortos; hasta 600 nudos por minuto dependiendo de las características y el tamaño del hilo; y que es adecuada para hilos de fibra corta, hilos de algodón 100 por ciento y mezclas de algodón. TIEPRO está equipada con una función de Auto-Reverso que está asociada con la detección de doble cabos. La máquina repite el proceso de separación de hilos por sí misma antes del anudado y no corta el hilo. Se requiere la intervención del operador para separar el doble cabo y luego se reanuda el anudado desde donde se detuvo.

Stäubli volvió a exhibir sus máquinas automáticas SAFIR 60 para remetido de urdimbres a rayas. La nueva versión Active Warp Control 0.2 (AWC 2.0) permite a las máquinas SAFIR detectar el doble cabo y gestionar la secuencia de color y la torsión S o Z en casos de remetido de urdimbres sin encruzamiento. Si se detectan hilos dobles, estos son devueltos a la urdimbre y el sistema trata de insertar un sólo hilo. En cuanto a la secuencia de color/torsión, el AWC 2.0 verifica el color del hilo con la secuencia de repetición de color y, si el hilo está fuera de secuencia, se guarda en un área de almacenamiento. Los hilos almacenados se recogerán más tarde y se colocarán en la secuencia correcta. El sistema de detección de color está diseñado para detectar pequeñas diferencias de color para satisfacer la demanda de utilizar el mismo color, pero con diferente tono y profundidad.

Tejido

La empresa alemana Lindauer Dornier GmbH exhibió la nueva máquina de tejidos con chorro de aire A2, así como sus máquinas de tejido rapier P2. Las máquinas de tejido rapier P2 se mostraron en ITMA 2015 antes de su comercialización y en ITMA 2019 después de su comercialización. En el stand de Dornier, una máquina P2 Tipo TGV 8/S G20/360 cm con un ancho de 339 cm en el peine (WIR por sus siglas en inglés) tejía tela brin de ligamento de tafetán a 320 pasadas por minuto (ppm) o una velocidad de inserción de trama (RFI) de 1,085 metros por minuto (m/min); mientras que una máquina A2 Tipo AWS 4/E D 10/280 cm con 266 cm WIR tejía tela para toldo de ligamento de tafetán a 900 ppm o 2,394 m/min RFI. En el stand de VANDEWIELE/Bonas, una segunda máquina P2 Tipo TKN 8/J G/220 cm con 171 cm WIR tejía una intrincada tela jacquard para bufanda a 400 a 450 ppm o 684 a 770 m/min RFI; y en el stand de Stäubli, otra máquina A2 Tipo AWS 6/J G/240 cm con 226.5 cm WIR formaba tejido jacquard de alta elasticidad para ropa deportiva a partir de hilos de urdimbre y trama que contenían spandex a 1,000 ppm o 2,265 m/min RFI.

Las máquinas de chorro de aire A2, que son las sucesoras de la serie A1 que se introdujeron en 1989, se mostraron por primera vez en esta ITMA. Las máquinas A2 están altamente digitalizadas. El panel de operación ErgoWeave® se rediseñó con una visión óptima de los parámetros de producción continua de tejidos. La interfaz de alta resolución, más amigable para el usuario, permite el monitoreo y acorta el cambio de los parámetros de tejido.

En la línea de la digitalización, las máquinas de telar se pueden conectar en red utilizando el software Dornier DoXNet, que proporciona una visión de producción amigable para el usuario. La interconexión no requiere internet; por lo tanto, los tejedores tienen control total sobre su producción, la configuración óptima de la máquina y los datos de las especificaciones de los tejidos. Con DoXNet, la configuración óptima de la máquina para un tipo de tejido dado se puede compartir con otras máquinas que tejen el mismo tejido. Si así se desea, el escritorio de control Dornier DoXWeave, que gestiona de forma centralizada los datos de las máquinas de tejido en una tejeduría o varias tejedurías, permite el acceso remoto a los datos de producción de las máquinas de tejido. El myDoX de Dornier es un portal que permite a los clientes comprar en línea las 24 horas del día, 7 días a la semana y proporciona una conexión directa a expertos e información de Dornier relacionada con la Industria 4.0.

La discusión con el personal técnico en la feria reveló que la mayor contribución de Dornier a la sostenibilidad es el diseño de máquinas robustas que funcionen durante muchos años. Dornier todavía suministra piezas de repuesto para máquinas producidas en 1978. Es un hecho bien conocido que los tejedores tienen que exceder sus máquinas o buscar talleres de máquinas para obtener soporte a un costo extremadamente alto debido a la falta de piezas de repuesto para las máquinas antiguas. La pregunta que surge es: “¿Pueden estas máquinas ser digitalizadas a un costo razonable para beneficiarse de la digitalización y estar listas para la Industria 4.0?”

Itema S.p.A., Italia, presentó la nueva serie EVO de máquinas de tejido rapier, R9500EVO, y una máquina de tejido con chorro de aire A9500EVO. Un total de 11 máquinas, 10 EVO 1 R9500-2 y una Hercules, estuvieron en funcionamiento en ITMA; siete máquinas en su stand y cinco máquinas en los stands de socios. Las máquinas cubrieron la formación de tejidos diversificados para prendas de vestir, textiles para el hogar y textiles técnicos utilizando fibras naturales y de alto rendimiento. En su stand, Itema exhibió la R9500EVO/220 cm tejiendo una tejido de lana a 600 ppm o 1,320 m/min RFI, la R9500EVO/220 cm tejiendo un denim a 750 ppm o 1,650 RFI, la R9500EVO/190 cm tejiendo telas de tapiz jacquard a 600 ppm o 1,140 RFI, la R9500EVO/260 cm tejiendo telas de rizo jacquard, la R9500EVO/220 cm tejiendo telas de vela reforzado a 600 ppm o 1,320 RFI, la A9500EVO/190 cm tejiendo una tela pesada, y la Hercules/380 cm tejiendo un tejido de filtro resistente.

Las cinco máquinas exhibidas en otros stands incluyeron la R9500EVO en el stand de Stäubli tejiendo prendas de alta costura en jacquard, la R9500EVO en el stand de VANDEWIELE tejiendo telas decorativas jacquard, la R9500EVO en el stand de MEI tejiendo telas para etiquetas, la R9500EVO en el stand de Julibao tejiendo una tela para etiquetas y una R90002 tejiendo una tela para calzado.

En cuanto a la sostenibilidad, Itema ofrece el dispositivo mecatrónico iSAVER® para la reducción de desperdicio de materia prima, que se ha ampliado a varios tipos de tejidos después de su éxito inicial en el tejido de denim. En el stand de Itema, tres máquinas estaban equipadas con el dispositivo iSAVER®. Esta tecnología elimina la necesidad de hilos de orillo auxiliares y cortadores, y minimiza los flecos en el lado izquierdo del tejido. El iSAVER® es compatible con hasta seis hilos de relleno diferentes.

En cuanto a la digitalización, Itema ofrece los sistemas iKNOW™ y MyWeave™. El iKNOW es un sistema experto cargado de información recopilada en el campo a lo largo de los años. Itema informa que el sistema mejora la experiencia del usuario y optimiza la producción. Tales sistemas son útiles basados en la experiencia previa y, por lo tanto, pueden ser limitados cuando se trata de desarrollar nuevos tejidos utilizando nuevos materiales, especialmente tejidos hechos de fibras recicladas y biobasadas. El sistema necesita actualizaciones continuas que requieren compromiso tanto de Itema como de sus clientes. MyWeave es un sistema nuevo que proporciona monitoreo y gestión de datos de producción para una tejeduría o varias tejedurías. La serie EVO está equipada con una EVOConsole de pantalla táctil de 15.6 pulgadas de ancho y se puede conectar a Wi-Fi y Bluetooth. También está lista para análisis de datos e IoT. La EVOConsole permite el acceso al nuevo portal para que clientes HelloItema soliciten servicio, acceso a datos y documentos, y ordenen repuestos.

Picanol NV, Bélgica, presentó las nuevas máquinas de tejido rapier Ultimax que se basan en las máquinas OptiMax anteriores. Las máquinas Ultimax están diseñadas con un alto grado de digitalización para facilitar la operación y la comunicación entre sí, así como con PicConnect. Picanol también exhibió las máquinas de tejido OptiMax-i rapier y OmniPlus-i de chorro de aire que se mostraron previamente. Un total de 10 máquinas se exhibieron en el stand de Picanol, una máquina se exhibió en el stand de VANDEWIELE/ Bonas y una en el stand de Staubli. Las máquinas se pudieron ver demonstrando una variedad de tipos de telas a diferentes velocidades para resaltar las capacidades de producción.

La máquina de tejido OmniPlus-i Connect-4-P-190 tejiendo una tela pesada a partir de hilos de urdimbre y trama 100 por ciento reciclados con un contenido de fibras del 67 por ciento de poliéster y un 33 por ciento de algodón a una impresionante velocidad de 1,500 ppm (2,850 m/min RFI). El rendimiento y, por lo tanto, la capacidad de tejido de hilos de fibras recicladas es menor. A pesar de esto, Picanol demostró su compromiso de desarrollar máquinas de alta velocidad para manejar este tipo de hilos que contienen fibras cortas y respaldar iniciativas de sostenibilidad. Picanol informa que el Ultimax-4-R-220 está listo para hilos reciclados. Otro logro notable es tejer tela de sábanas a partir de hilos de algodón fino Nm 102/1 de urdimbre y Nm 68/1 de trama con una cuenta de tejido (72x41x2) a una velocidad de tejido de 1,000 ppm o 2×3,400 m/min RFI, donde el 2 denota inserción de doble picada. Debido a los niveles más altos de contenido de fibras cortas en los hilos reciclados, se genera más pelusilla que se deposita en la máquina, la urdimbre y el tejido durante la demostración. Esta pelusilla requiere un sistema de soplado para eliminar la pelusa. Los sopladores y sistemas de succión no son inusuales en las operaciones de tejedurías.

Las máquinas Ultimax-8-R-360 y OmniPlus-i Connect-4-P-190 estaban equipadas con el recientemente desarrollado movimiento en gasa de vuelta O-Leno. Los hilos O-Leno son impulsados por una correa de sincronización y dos engranajes de sincronización que se pueden programar para formar tejidos de gasa de vuelta media o completa para asegurar los orillos del tejido. Puede programarse para variar la forma de la gasa de vuelta media o completa para hilos de trama individuales en función de sus características superficiales.

Las máquinas altamente digitalizadas de Picanol están listas para la Industria 4.0. La compañía desarrolló PicConnect para acceder a los datos almacenados en la nube. Es la puerta de entrada a toda la información digital de Picanol, como aplicaciones de Picanol, IoT, IA y servicio al cliente.

Smit S.r.l., Italia, exhibió tres máquinas de tejido rapier: la nueva 2FAST 220 C8 D; la GS980 260 F8 J, previamente mostrada en ITMA; y una nueva máquina conceptual en desarrollo, la CONCEPT 190 C8 D. La máquina 2FAST tejía tela de denim a 700 ppm con 222 cm WIR o 1,554 m/min RFI, la máquina GS980 tejía toalla rizo jacquard a 500 ppm con 244.4 cm WIR o 1,222 RFI, y la máquina CONCEPT tejía tela para camisas a 800 ppm con 172 cm WIR o 1376 m/min RFI. Las máquinas 2FAST y CONCEPT están diseñadas para cambios rápidos de estilo. El control de paraurdimbres de la máquina CONCEPT usando un dispositivo láser que elimina las laminillas. Monitorear las roturas de urdimbre con láser puede ser un desafío en situaciones en las que una alta densidad de urdimbre hace que el hilo roto sea sostenido por hilos vecinos en lugar de caer donde es detectado por el láser. La máquina 2FAST está equipada con 2SAVE, que se mostró por primera vez en ITMA 2019. 2SAVE elimina los orillos auxiliares de ambos lados y corta las flecos de trama recolectadas para reciclaje. Si bien la máquina en la feria tejía tela de denim, está diseñada para ser versátil y tejer telas para moda, textiles para el hogar y textiles técnicos utilizando una variedad de hilos de diferentes fibras y títulos. La rapier utiliza un sistema de vuelo libre previamente introducido: no se requiere guía para sostener la rapier durante la inserción de la trama.

La empresa japonesa Toyota Industries Corp. mostró tres de las nuevas series de máquinas de tejido de chorro de aire JAT 910 en ITMA. Una JAT910 4F-230ES-EF tejía tela de doble cara de alto número de hilos (274×526) a 1,000 ppm con 210 cm WIR (2,100 RFI), una JAT910 2S-340LM-ET se demostró tejiendo tela una lado a lado para sábana de 261 cm de ancho y telas para almohadas de 20 cm de ancho a 900 ppm (3,060 m/min RFI), y una JAT910 8T-280JE-EH tejía cuatro paneles de diferentes patrones de toalla rizo jacquard a 950 ppm con 269 WIR (2555.5 m/min RFI). El enfoque de Toyota en la sostenibilidad se centra en la reducción del consumo de aire y energía. Su tecnología i-SENSOR monitorea el hilo de trama líder durante la inserción dentro de la calada antes de llegar al orillo del lado derecho. La llegada temprana, que ocurre a medida que el diámetro del paquete de trama se reduce debido a que el hilo de trama se vuelve más “amigable” con el aire con una mayor tracción, será detectado y el tiempo de inserción se ajustará en consecuencia. Toyota informó una reducción del 20 por ciento en el consumo de aire en comparación con los modelos convencionales. No hay estudios en el dominio público que comparen el consumo de aire utilizando sistemas de control adaptativo de diferentes fabricantes de máquinas.

El sistema de apoyo a la gestión de tejeduría de Toyota, FACT, ha evolucionado a FACT-plus. El sistema recopila datos en tiempo real de la preparación del tejido, las máquinas de tejido y la sala de inspección, y propone acciones para las máquinas y los operadores. Monitorea diferentes sensores, como velocidad, presión, temperatura y datos de presión del compresor, por ejemplo, y proporciona instrucciones para el mantenimiento de la máquina y las próximas tareas para los operadores.

La empresa japonesa Tsudakoma Corp. exhibió una nueva serie de máquinas de tejido de chorro de aire, la ZAX001neo, que se comercializó y vendió con éxito en 2021. En su stand, la compañía demostró un tejido de forro ZAX001neo-190-2C-Cam a 1,200 ppm (2,280 m/min RFI) y una tela para toldos ZAX001neo-390-4C-Cam a 820 ppm (3,198 m/min). Un nuevo sistema de inserción de trama, diseñado como estándar para las máquinas ZAX001neo con posiciones optimizadas de boquillas auxiliares, condujo a una reducción del 35 por ciento en el consumo de aire, lo que corresponde a una reducción del 20 por ciento en la presión del aire en comparación con el modelo de la generación anterior. Además, un motor IPM de alta eficiencia de transmisión directa, desarrollado para esta serie, reduce las paraurdimbres. La compañía actualizó su sistema de soporte para tejido al Weave Navigation® System II. El sistema tiene diferentes funciones: Weave Vavi® proporciona soporte al usuario para obtener las mejores condiciones de tejido para una situación determinada; Tune Navigation ofrece la mejor configuración de la máquina, incluyendo el tiempo del tejido, la tensión, cantidad para aflojar y la presión del aire, para un tipo determinado de tejido; e i-start, que elimina las paraurdimbres mediante el control del desarollador y el arrollador para ajustar la posición de caída de la tela y la tensión de la urdimbre a sus niveles preestablecidos.

Tejido 3D

El tejido 3D para compuestos reforzados con fibras y otras aplicaciones innovadoras fue nuevamente un punto destacado en la zona de tejido en esta ITMA. En ferias anteriores, empresas mostraron productos tejidos en 3D con grosor variable, distancias/espaciador, multicapa cosido y tela doble cosidas/descosidas para inserción de componentes electrónicos y cerámica para protección balística.

En ITMA 2023, VANDEWIELE presentó muestras y exhibió en una gran pantalla varios tejidos de distancia/espaciador para aplicaciones automotrices y náuticas para demostrar las capacidades de sus tecnologías de tejido.

Optima 3D fue un expositor que regresó a ITMA. La compañía exhibió una máquina de tejido 3D de la serie SJ-600-4 equipada con cuatro lanzaderas para la inserción de trama y el sistema de calada jacquard SX Staubli. La máquina forma una calada a la vez y la lanzadera es transferida por un brazo de lanzadera magnetizado para la inserción de trama. El brazo está diseñado con un espacio cónico magnetizado para sostener la nariz metálica de la lanzadera. La máquina está equipada con un movimiento lineal de estirador de tejido, ya que los preformados 3D gruesos no pueden estiraje en rodillos, y controles de pantalla táctil para la interfaz de usuario. Los hilos de urdimbre se suministran desde una fileta compacta con carretes con bridas giratorias que permiten el bobinado paralelo para paquetes de hilo más largos y, por lo tanto, carreras más largas para reducir los cambios de filetas. La capacidad de la fileta es de 576 bobinas, y se pueden configurar dos o más filetas detrás de la máquina si es necesario. La línea de productos de la empresa también incluye máquinas encarretadoras. El tejido de lanzadera combinada con un sistema de calada jacquard permite la formación de multicapas 3D ortogonales y angulares entrelazadas, cosidas/descosidas, junto con una gran variedad de preformas 3D con formas que incluyen I, T, Truss, celular, entre otras formas, para compuestos reforzados con fibra y otras aplicaciones.

VÚTS A.S., República Checa, exhibió la máquina de tejer por chorro de aire DIFA, tejiendo telas a distancia en 3D. La máquina se puede programar para formar tejidos con distancias variables entre las urdimbres superior e inferior para obtener la forma deseada de la estructura inflable después del revestimiento. Este tipo de tela de distancia requiere un mínimo de dos plegadores de urdimbre: uno dedicado a la urdimbre para los tejidos de fondo superior e inferior y el otro se asigna a la urdimbre de pelo. Las aplicaciones para los tejidos de distancia incluyen estructuras inflables como embarcaciones de diferentes tipos, muelles, esteras, protección contra inundaciones y bolsas de elevación. La compañía también mostró su máquina de tejido con chorro de aire CAMEL ADAPTIVE para tejidos de gasa de vuelta. VUTS promociona su máquina como lista para la Industria 4.0.

Tejido Inteligentes y de Alto Rendimiento

El suizo Jakob Müller Group ha estado desarrollando máquinas de tejido estrecho para aplicaciones de textiles inteligentes desde ITMA 2011. En ese entonces, la compañía mostró una etiqueta inteligente inalámbrica que consistía en una antena tejida a partir de hilo eléctricamente conductor y un chip con circuito integrado para identificación antifraude utilizando tecnología de radiofrecuencia (RF por sus siglas en inglés). En la ITMA 2019, la empresa mostró su NFM®MDW® — Multi Directional Weaving — máquina que teje tejido estrecho que contiene hilos de conductores de electricidad de poliéster/cobre/plata con la ayuda de guiahilos electrónico que mueven los hilos fuera del peine abierto y los colocan como se desee para formar circuitos electrónicos basados en tejido.

En ITMA 2023, Jakob Müller mostró el modelo NFM 53 2/84 MDW. A diferencia de la generación anterior mostrada en 2019, el modelo actualizado utiliza una metodología diferente para recogido del hilo de efecto o funcionales en lugares estratégicos para formar un patrón deseado. El MDW está equipado con guiahílos de efecto o funcional con hasta cuatro barra-guías disponibles. Los hilos de efecto/funcionales se mueven hacia abajo con la ayuda de las barra-guías. Luego se inserta el hilo de trama para mantener el hilo de efecto/ funcional en su lugar, posteriormente el hilo de efecto/funcional se incorpora al tejido después de ajustar la trama. Un movimiento estratégico puede ser preprogramado electrónicamente para mover el hilo de efecto/funcional hacia un lado o hacia el otro por una distancia especificada y bajar el hilo para entrelazarlo con el hilo de trama. Los pasos se repiten para completar el diseño deseado. El movimiento calculado de las guiahílos de efecto/funcional resulta en la formación de un área cubierta con el hilo distribuido con el patrón deseado. La máquina NFM 53 2/84 MDW se demostró formando un tejido electrónico a partir de hilos de base de filamento de poliéster y dos hilos conductores que contenían cobre y níquel controlados de manera independiente por dos barra-guías. Las posibles aplicaciones de esta tecnología incluyen tejidos electrónicos, textiles de moda utilizando hilos de colores y fantasía e hilos multidireccionales para un rendimiento mejorado en diferentes direcciones, además de las direcciones principales de urdimbre y trama. Actualmente, la formación de preformas multidireccionales 3D para compuestos reforzados con fibras se logra mediante el apilamiento manual de tejidos 2D a diferentes ángulos para formar estructuras semiisotrópicas y otras con propiedades mejoradas en diferentes direcciones, lo que es consumidor de tiempo, propenso a errores laborales y costoso. La tecnología MDW se puede expandir para el tejido amplio para beneficiar a la industria de compuestos reforzados con fibras para formar preformas anchas con hilos de alto rendimiento y multidireccionales.

Inspección de Tejido en el Telar

Se han desarrollado sistemas de inspección de tejido en el telar para detectar defectos en la etapa del telar y solucionar la causa raíz de los defectos, evitando así la producción de tejidos de baja calidad que conlleva a la reducción de desperdicio de tejidos y al aumento de las ganancias. Uno de los sistemas iniciales fue Batch Motion, que consistía en una arollador tirador del tejido fuera del telar, una plataforma/ escenario para el inspector y una estación de inspección. La estación de inspección es similar a la inspección manual posterior al tejido y depende del ojo del tejedor para detectar defectos. Hay varias desventajas asociadas con el arollador de tejido y para eliminar la inspección manual o Batch Motion, se desarrollaron varios sistemas automatizados de inspección de tejidos en el telar con captura de imágenes de alta velocidad mediante cámaras y escáneres. Ejemplos de estas tecnologías incluyen LOOM-TEX de Elbit Vision Systems, Israel; Cyclops de Barco con sede en Duluth, Ga.; y Fabricscan de Uster Technologies Ltd., de Suiza. Estos sistemas pueden capturar y almacenar imágenes de defectos en los tejidos, identificar y clasificar defectos, generar mapas de defectos y detener el proceso de tejido según la gravedad del defecto. Los sistemas se instalan entre el soporte frontal del tejido y los cilindros estirador de los tejidos, lo que representó una mejora con respecto a la inspección manual posterior al tejido y al Batch Motion. Sin embargo, más de un metro de tejido pasa por el sistema antes de la detección, lo que resulta en la detección tardía de defectos en el tejido y conduce a productos de segunda calidad y desperdicio. Para evitar esta seria desventaja, USTER ofrece el sistema de inspección de tejido automática en el telar Q-BAR 2, que se exhibió nuevamente en esta ITMA. El escáner se instala justo encima del área de formación del tejido y cubre toda la anchura, incluídas las ultimas pasadas del tejido, así como la longitud ya que el tejido es enrollado por el tirador del tejido para el monitoreo al 100% de la calidad de tejido. El tejido se escanea justo después de cada inserción de trama, por lo que la inspección de tejido no se retrasa. El Q-BAR 2 está equipado con un sistema de visualización táctil. El sistema ofrece opciones para clasificar rollos de tejidos según el tipo, tamaño y ubicación del defecto, que se pueden definir en función de la calidad requerida en el producto final.

Aunque existen sistemas de instrumentos de alto volumen para medir datos de calidad de fibra que los hilanderos utilizan para optimizar el diseño del paquete de fardos para la producción de lotes de hilo de alta calidad y consistencia y monitorear la calidad del hilo de posiciones individuales en las bobinadoras, estos datos no son utilizados por los tejedores debido a la falta de sistemas disponibles. Los hilos de urdimbre son numerosos y es extremadamente difícil utilizar los datos de su calidad capturados durante el proceso de bobinado durante el proceso de tejido. Se prevé que el sistema USTER Q-BAR 2 se pueda utilizar para monitorear los hilos de urdimbre. Dos ubicaciones de monitoreo pueden ser factibles: monitorear la urdimbre entre el punto de desenrollamiento desde el plegador de urdimbre y el rollo a lanzadera utilizando una unidad adicional; o, monitorear la calidad de la urdimbre y el tejido utilizando una unidad. El último enfoque es menos costoso, pero más desafiante, ya que el peine se mueve — desde la posición de accionamiento del batán hasta la posición más posterior — y se interpone entre el escáner y la urdimbre hasta 1.500 veces — igual a la velocidad del telar en ppm. Sin embargo, esto se puede tener en cuenta ya que el sistema utiliza cámaras de alta velocidad.

Camino Hacia la Industria 4.0 para Tejido

El objetivo final de la Industria 4.0 es maximizar la productividad, la eficiencia y la calidad del producto mediante de la automatización y la digitalización de tecnologías que permiten la comunicación entre máquinas, sistemas de software y personas a través del Internet de las Cosas (IOT) en diferentes etapas del proceso necesario para fabricar un producto. Esto se puede lograr mediante sistemas ciberfísicos y almacenamiento de datos en la nube para recopilar datos de sensores e integrarlos para análisis e inteligencia artificial (IA). En cuanto a la automatización, los fabricantes de máquinas de tejido han desarrollado numerosos sistemas automatizados, incluyendo paraurdimbres y paratramas y reparación automática, monitoreo de frenos y eficiencia, sistemas de control de trama adaptativos para tejido con chorro de aire para ahorrar energía, cambio automático de tejido/patrón, selección de trama preprogramada para intrincación e hibridación, velocidad de máquina variable preprogramada, densidad de trama preprogramada, inspección automática de tejido en el telar, máquinas automáticas e inteligentes para remetitido y anudado, control individual de hilos de urdimbre en el jacquard y control individual de cuerpo de mallas en el telar de maquinita, entre otras tecnologías de automatización.

Todavía se necesitan automatizaciones más asequibles para lograr el objetivo de la Industria 4.0, incluyendo la reparación automática de freno de hilos de urdimbre, el tejido de múltiples fases que triplica o cuadriplica la productividad con sistemas de telar de maquinita/jacquard, y un sistema de cambio de estilo automatizado. Existe una necesidad de integrar todas las tecnologías requeridas para fabricar productos basados en tejidos desde las fibras, ya que la productividad y la calidad son influenciadas por todos los pasos requeridos para formarlos.

En esta ITMA, los fabricantes de máquinas de tejido continuaron avanzando digitalización que permite a las máquinas comunicarse y almacenar grandes datos relevantes para la producción y la calidad de los tejidos, con una interfaz intuitiva y fácil de usar. Los productos de software de los fabricantes son amplios y variados, lo que plantea desafíos a las empresas que tienen máquinas de diferentes fabricantes. Las máquinas son controladas digitalmente por código de computadora propio y elaborado a nivel de bajo nivel. Una empresa con máquinas de diferentes fabricantes no puede integrar sus datos de producción y calidad sin agregar un costo significativo. La integración debe hacerse mediante la colaboración para estandarizar el acceso a datos y la interfaz de usuario o a través de un tercero. Las empresas que no están completamente integradas verticalmente, como los productores de tejido en crudo, necesitan colaborar con sus proveedores y clientes para aprovechar al máximo la digitalización y la Industria 4.0.

La complejidad de la industria textil crea la necesidad de un equipo técnico con habilidades colectivas en tecnología textil e ingeniería, aprendizaje automático, modelos de IA, lenguaje de programación informática, matemáticas y estadísticas para lograr los objetivos de la Industria 4.0. Las empresas completamente integradas verticalmente pueden permitirse construir dicho equipo. Aquellos que no pueden permitirse tal equipo pueden colaborar con sus socios comerciales o contratar firmas de consultoría en el campo. La velocidad a la que la industria textil completa el camino hacia la Industria 4.0 depende de los factores discutidos anteriormente y quizás, más importante aún, de la economía.

Septiembre-Octubre de 2023