La digitalización de la producción textil genera mayor eficiencia y calidad en la maquinaria y los productos.

La digitalización de la producción textil genera mayor eficiencia y calidad en la maquinaria y los productos.

Jannyn Solís, Editora Asociada

El Internet Industrial de las Cosas (IIoT por sus siglas en inglés) permite la comunicación de datos de procesos de producción más allá de los límites de la fábrica, pero ¿cómo pueden identificarse casos prácticos dentro de la planta de producción para la aplicación de esta tecnología? ¿qué requisitos deben cumplir las máquinas textiles para usar IIoT? ¿cuáles son las oportunidades y los retos de esta tecnología?

Dos expertos en digitalización y aplicación de Internet Industrial de las Cosas dan respuesta a estas preguntas en uno de los webtalks organizados por la Asociación de Maquinaria Textil Europea VDMA, en su plataforma In-dustry Arena.

Tamaño del Mercado Mundial de IIoT

M.Sc. Arash Rezaey es miembro del staff de ITA Institut für Textiltechnik de RWTH Aachen University. También es parte del Proyecto del Computer Center Textile Vernetzt, cuyo objetivo es apoyar a las empresas textiles, prin-cipalmente las PYMES a implementar soluciones de digitalización.

En su presentación en el webtalk de la VDMA, Arash compartió que la idea detrás de la digitalización de la planta textil es la implementación de tec-nologías a lo largo de las diferentes etapas de la producción, tales como: Sistemas de Asistencia, Inteligencia Artificial, Integración de Procesos Digitales, Monitoreo de Condiciones, Realidad Aumentada, así como Inter-net Industrial de las Cosas. Este último es un mercado que está madurado y creciendo rápidamente. De acuerdo con datos compartidos por Arash, en 2020 el tamaño del mercado de IIoT llegó a los 761.000 millones de dólares y para 2026 se estima que llegará a ~1.390 billones de dólares, lo que re-presenta una tasa de crecimiento anual compuesta de 10,53% (CAGR).

Dentro de este panorama de creci-miento, las industrias en las cuales el Internet de las Cosas está siendo más aplicado son: la producción, el trans-porte y la salud. Por otro lado, entre los principales actores o proveedores de soluciones de infraestructura, soft-ware o hardware para la imple-mentación del IIoT en las empresas, se encuentran Huawei, IBM, Microsoft, Cisco y Google, entre otros.

Pero ¿qué es el Internet de las Cosas? Es una plataforma de comu-nicación de datos entre “cosas” equipadas con sensores que tienen la posibilidad de recrear una imagen del mundo real y de alguna manera tienen la habilidad de la “inteligencia”. Los datos no solo son recabados por lo sensores, sino que posteriormente pueden ser procesados y analizados.

En las distintas etapas de la pro-ducción textil pueden ser integrados sensores de este tipo para obtener datos directamente de la maquinaria, con lo cual se puede conocer el estado de cada etapa del proceso.

Pasos para la Implementación de IIoT

De acuerdo con Arash, la imple-mentación del Internet de las Cosas en la producción textil requiere tres pasos esenciales:

- Identificación de un caso práctico

- Desarrollo de aplicaciones piloto

- Aumento de la escala

Como ejemplo, Arash compartió el proyecto desarrollado por el Comput-er Center Textile Vernetzt. El caso práctico identificado para este proyec-to de aplicación de IIoT fue denomina-do: “Participación de los Empleados”. En tres instalaciones textiles: ITA /RWTH Aachen University, Das Säch-sische Textilforschungsinstitut e.V.(STFI) y Deutsche Institute Für Textile+ Faserforschung, se instaló una plataforma para recabar datos en máquinas planas de tejido de modelos similares, pero con la misma tec-nología de producción. La plataforma para obtener los datos del sistema de producción de la maquinaria, tenía acceso a parámetros ambientales a través de sensores que se instalaron en el área.

En el caso práctico participaron empleados y expertos en el proceso de tejido, el producto de estudio fueron mascarillas faciales y el objeti-vo fue comparar las etapas del proce-so de fabricación de las mascarillas en los tres sitios donde la plataforma fue instalada.

La tecnología implementada permi-tió detectar errores de las máquinas a lo largo del proceso de fabricación. También permitió hacer comparables los resultados de diferentes ajustes de las máquinas y determinar la influencia de los parámetros ambientales. Todo esto con el fin de mejorar la eficiencia en la producción de las mascarillas.

Para este caso práctico, Arash co-mentó que se desarrolló un método que aborda los problemas de la producción desde un nivel tecnológico alto, incluyendo algunos niveles es-tratégicos, índice de madurez y ruta de digitalización, a través de los cuales es posible obtener una abstracción completa de la digital-ización de la compañía.

El método contempló las siguientes fases:

0. Descripción de los requisitos

1. Descripción del sistema

2. Análisis de errores

3. Determinación de la ruta

de error crítica

4. Concepto de eliminación de erro-res (Sensor/Encendido/Sistema de Asistencia)

5. Selección del concepto

6. Implementación y validación

El objetivo de esta metodología en este caso práctico fue aumentar la efi-cacia de la producción, evitando er-rores relacionados con la calidad, y el enfoque del método consistió en ges-tionar la complejidad analítica del caso para determinar las causas y los efec-tos de los errores. Como resultado se lograron determinar los requisitos de la solución necesaria para la produc-ción desde un punto de vista digital.

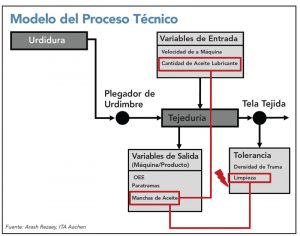

Revisando cada fase del método, Arash explicó que una vez que se ha hecho la descripción de los requerimientos técnicos y no técnicos con las partes interesadas o stakeholders de la compañía, la siguiente etapa es la descripción del sistema, la cual con-siste en un modelo del proceso técni-co mediante un diagrama que incluye las variables que se pueden presentar en cada etapa del mismo, así como los parámetros de calidad relevantes (ver figura 1).

Después sigue la fase del análisis de los errores encontrados con el fin de conocer las correlaciones en las eta-pas del proceso de fabricación que permiten identificar en cuál o cuáles radica el problema o error y la causa(s) del mismo. Esto es particu-larmente útil, porque existen muchos errores complejos en la producción textil que en ocasiones no se pueden detectar o no se puede identificar su origen fácilmente.

Cuando se ha logrado el entendi-miento de los errores, se tiene la ca-pacidad de determinar cuál es el sistema digital idóneo para prevenir dichos errores. Al respecto, existen dos tipos de sistemas: los sistemas auxiliares que incluyen funciones de visualización y comunicación, y el pro-ceso de datos para el modelado de la inteligencia artificial. En cualquier caso, es necesario seguir un enfoque de análisis para determinar la relación costo-eficiencia o la rentabilidad de la solución.

Infraestructura Informática

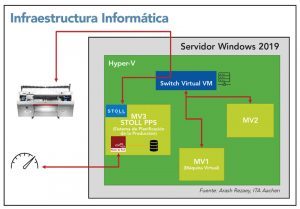

En el caso práctico llevado a cabo por el Computer Center Textile Ver-netzt se utilizó un Servidor Windows 2019, una plataforma de visualización de Windows Hyper-V, algunos elemen-tos de conectividad visual y máquinas virtuales manejadas de forma separa-da con diferentes aplicaciones (en una de las máquinas se instalaron las apli-caciones de productividad de la com-pañía y en otra, el software que da soporte a las aplicaciones IoT), tal como se muestra en la Figura 2.

La máquina textil plana mantenía comunicación con su propio sistema de producción nativo y el sistema se alimentó con una base de datos con acceso a diferentes entradas de datos. Finalmente, la data obtenida fue trans-ferida a un tablero o dashboard.

Recolección de Datos Más Eficiente

En resumen, el crecimiento del mer-cado de IIoT tiene potencial para que las compañías pueden tener acceso a tecnologías más maduras y asequibles, lo cual es particularmente beneficioso para que las PYMES puedan sacar más provecho de los datos con el fin de lograr una produc-ción textil más eficiente y rentable. Pero comenta Arash que para que esto pueda lograrse es necesario seguir las tres fases de implementación de IoT: identificación de un caso práctico e in-troducción de métodos tecnológicos, desarrollo de aplicaciones piloto, para poder escalar las soluciones digitales dentro de la compañía.

Señala que las tecnologías de virtu-alización y las aplicaciones de contene-dores permitir la integración modular y por otro lado, es relativamente sencillo aplicarlas con el personal ya existente dentro de la compañía.

Maquinaria Digital con Interfaces de Software

Frank Simon, quien es Ingeniero diplomado (FH) y Jefe de la Unidad de Control de Máquinas de I+D EMS en la División de Negocio STOLL de Karl Mayer Stoll R&D GmbH, fue otro de los oradores participantes en el webtalk de la VDMA acerca del Internet Indus-trial de las Cosas.

El Ing. Simon compartió que la ten-dencia hacia el uso de IIoT continua, lo cual representa un nuevo reto para la industria del tejido de punto y en este proceso Karl Mayer es un aliado estratégico.

Desde 1878 STOLL utiliza máquinas planas para el tejido de punto. En 1940 la compañía lanzó una máquina de tejer plana con control de tarjetas perforadas, la cual puede conside-rarse como la primera máquina de tejer Stoll programable. Ese fue el ini-cio de las modernas máquinas digi-tales de tejido de Karl Mayer STOLL que hoy en día cuentan con varias in-terfaces de software.

Actualmente Karl Mayer ofrece una moderna producción de tejido de punto plano a través de STOLL PPS (Production Planning System por sus siglas en inglés), una herramienta de planificación de la producción que permite a los fabricantes textiles, con-trolar, planear y optimizar su produc-ción. Es adecuada para empresas ágiles e innovadoras ya que permite mejorar los tiempos de respuesta re-duciendo con ello los plazos de entre-ga de los pedidos, lo cual es vital en los mercados actuales, que cambian rápidamente. Se trata de una solución basada en la web con una interfaz moderna y fácil de usar que puede manejarse desde cualquier navegador, incluidos los dispositivos móviles como tabletas o teléfonos inteligentes.

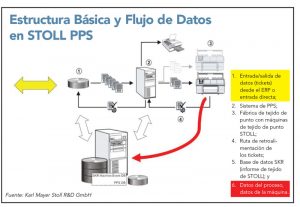

Estructura Básica y Flujos de Datos

El Sistema de PPS es una solución de última generación, integrada, alta-mente flexible y basada en la web para la gestión de la maquinaria textil, así como para la planificación y el control de la producción, señala el Ing. Simon, quien agrega que el sistema también admite el modo de producción au-tomática y producción única. Su es-tructura básica y flujo de datos incluye (ver Figura 3).

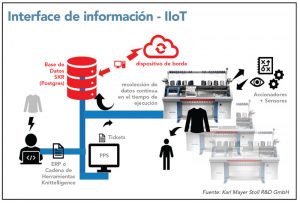

El flujo de datos a través del PPS, señala Simon, sigue una ruta que ini-cia cuando las máquinas de tejido de punto reciben input de los mecanis-mos de encendido y los sensores. La recolección de datos continua durante el tiempo de ejecución de la produc-ción para integrarse a la base de datos SKR a través de un dispositivo de borde que está compuesto por hard-ware que realiza dos funciones esen-ciales: proporcionar conectividad física y permitir el tráfico entre redes.

La pieza central del flujo de datos es el EPR o cadena de herramientas knitelligence de STOLL que permite la interconexión de máquinas de tejido inteligentes individuales, para mejorar la cadena de producción como se muestra en la Figura 4.

El tipo de datos operativos y de proceso que proporciona el PPS, ex-plica Simon, incluyen:

- Datos de los pedidos de tejido de punto: Inicio/final del pedido, canti-dad producida, tiempo de ejecución del pedido/parte y consumo de hilo;

- Ticket de retroalimentación activo;

- Causas de parada con mensajes de-tallados;

- Mensajes del operador;

- Información sobre el flujo y los parámetros del programa de teje-duría condicional;

- Eventos definidos por el cliente; y

- Datos del proceso de la máquina, como el consumo de energía, tiem-po de ejecución de la tejeduría y las diferentes temperaturas.

A manera de resumen, Simon comenta que las máquinas de tricotar STOLL soportan una gran cantidad de características y están preparadas para el uso de la tecnología del IIoT con el Sistema de PPS. Las ventajas de la maquinaria STOLL son múltiples, agrega Simon, ya que permiten incon-tables variaciones de patrones, la posibilidad de tejer incluso en 3D, alta productividad, tejido de moda sostenible con menos residuos, ya que no es necesario cortar el tejido, opción de tejido de punto y desgaste para un menor reensamblaje, y producción automática que admite una produc-ción única. También pueden configu-rarse para múltiples producciones simultáneas, admiten patrones codifi-cados para proteger la propiedad int-electual, están listas para el sistema PPS, pueden integrarse a la cadena de herramientas knittelligence con Auto-Create. Además, ofrecen un modelo de licencia de paquete de valor ampliado y la etiqueta ecológica Blue Angel para un consumo de energía respetuoso con el medio ambiente.

Transición al IIoT en un Entorno Industrial

En 2019 se introdujo la Industria 4.0, y todo mundo pensó que se trata-ba de una implementación sencilla, pero no fue así. Después de 10 años muchas industrias y compañías aún están en la fase de digitalización.

La tecnología del Internet Industrial de las Cosas, como lo exponen los expertos, está en crecimiento y eso significa más opciones para su imple-mentación en el ámbito textil. Sin em-bargo, como ha sucedido en la Industria 4.0, el IIoT implica retos para su imple-mentación que es importante conside-rar como, por ejemplo, la complejidad, pues en la producción textil real no se tiene un solo producto, sino muchos productos y múltiples conexiones que no son sencillas; la identificación de los casos prácticos y su rentabilidad, así como su entendimiento y aceptación por parte de los empleados y clientes de las compañías textiles.

El IIoT es relativamente nuevo y no debería representar un reto sino una oportunidad; el enfoque para su imple-mentación debe ser de participación para que se convierta en un facilitador de la producción textil.

Julio-Agosto de 2022