DORNIER está en medio de la reintroducción de su familia de tecnologías Composite Systems®.

Jim Kaufmann, Editor Contribuyente

Un compuesto se define comúnmente como “el resultado de dos o más componentes distintos, de los cuales uno de ellos es de naturaleza fibrosa, y que cuando se combinan funcionan como un solo componente”.

Los tejidos tipo 2D ó 3D (tridimensionales) hechos de fibras de vidrio, carbono, aramidas, o una combinación de fibras más exótica, por lo general forman el componente fibroso en un gran porcentaje de estas aplicaciones de compuestos.

La firma alemana Lindauer DORNIER GmbH, fundada en 1950, es un bien respetado fabricante de máquinas de tejer y de avanzadas tecnologías para las industrias textiles y otras. Desde un comienzo, la compañía reconoció, y continúa persiguiendo, las oportunidades creadas por este sector de compuestos que todavía está en evolución con sus aplicaciones más bien diversas y necesidades que a menudo requieren tecnologías específicas para la formación de los tejidos.

“Nuestra meta es la de suministrar máquinas y plantas para la producción económica y flexible de productos compuestos semi-acabados y de alta calidad, y en donde nuestras habilidades en tecnología de textiles y de plásticos se complementan una a la otra de manera perfecta”, declaró Josef Klingele, director de la Línea de Productos Composite Systems®, de Dornier. “El resultado de esta cooperación entre departamentos es Sistemas Compuestos (Composite Systems) de Dornier”.

En 2014, Dornier introdujo por primera vez su gama de productos de Sistemas Compuestos (Composite Systems), la cual incluyó tecnologías de producción para compuestos intermedios. Esta gama se enfrentó a los extremos requeridos por una amplia gama de aplicaciones de compuestos, y ofreciendo al mismo tiempo una máquina de tejer más tradicional pero diseñada específicamente para el servicio variado y voluminoso de las necesidades de las fibras de refuerzo.

Debido a que la industria de compuestos todavía está en evolución, con avances tecnológicos y un espectro más amplio de productos, Dornier ha continuado realizando mejoramientos y adiciones a su sistema, y ahora está reintroduciendo efectivamente su gama a sus clientes actuales y futuros.

Bajo la sombrilla de Composite Systems, Dornier está ofreciendo ahora cintas secas o completamente húmedas y el sistema de producción de tejeduría de cintas, modelo PROTOS® TP y TW — Polímero y Mechera a Faja Tejida. Este sistema incluye una línea de manufactura de cintas de tow esparcido para hacer cintas delgadas fibrosas unidireccionales con un ancho máximo de hasta 23.65 pulgadas, o sea 600 milímetros (mm). La línea PROTOS incluye también una máquina de tejeduría de cinta mejorada para corregir uno de los problemas del espectro de compuestos.

En el otro extremo de este espectro es el sistema de tejeduría para la producción de tejidos 3D completamente integrados, modelo TRITOS® PP — Mecha Textil a Estructura Orientada Tridimensional — y el cual tiene la capacidad de producir estructuras de tejido completamente integradas, y con un espesor de hasta 4 pulgadas — ó sea 100 mm — y posiblemente mayores.

Entonces, en un periodo intermedio, se fabricó la Máquina de Tejeduría de Mechas P2, diseñada específicamente para el reforzamiento de tejidos 2D de alta calidad. Estos tejidos 2D son hechos principalmente usando fibras de carbono, fibras de vidrio, cerámica, y/o mechas de aramida técnica, y se utilizan en un espectro más amplio de aplicaciones de tejidos compuestos.

“Nosotros a propósito, tratamos de excluir la palabra ‘textil’ e incluso ‘tejido’ de cualquier material de nombramiento o promocional asociado ya sea con las tecnologías TRITOS o PROTOS debido a que los clientes potenciales podrían confundir la terminología”, dijo Peter D. Dornier, gerente de la junta directiva de Lindauer Dornier GmbH. “Los productos elaborados usando estos equipos son usados principalmente para aplicaciones técnicas, estructurales y compuestos, y estos no han sido mercados textiles tradicionales”.

PROTOS TP y TW

La oferta de productos de Dornier ha incluido líneas para el estiramiento de films o láminas para uso en la industria de empacado desde la mitad de la década de los 1960s, y la formación de cintas fibrosas unidireccionales de tow esparcido fue una extensión natural de esta tecnología. Las cintas de esparcido unidireccional representan una tecnología relativamente nueva que continúa ganando aceptación en aplicaciones de compuestos, en donde son ventajosas características tales como capas unidireccionales de poco peso, delgadas, planas, suaves y consistentes y que exhiben un volumen de fibra alta — la relación del peso de materia fibrosa a aquella del compuesto.

Generalmente, las fracciones de volumen de fibras para compuestos caen en el rango de 45 a 60%, dependiendo de la combinación de materiales fibrosos, la matriz usada y la aplicación del producto. Se ha descubierto que los volúmenes de fibra alta en exceso de 60% contribuyen a propiedades de mayor resistencia y rigidez en los productos compuestos, y estos son atributos deseados en numerosas aplicaciones en donde se requieren niveles específicos de alto rendimiento.

El modelo PROTOS TP, la línea de producción de cintas fibrosas de tow esparcido, es un sistema completo diseñado para procesar grandes volúmenes de fibras o tows de manera efectiva — de carbono 12K, 24K o 48K, por ejemplo — y esparcir efectivamente las fibras individuales a través del ancho, con un espesor de solo unos pocos diámetros de fibras, al mismo tiempo que permanecen unidireccionales. La nueva formación de cinta de tow esparcido es luego asegurada a través de una aplicación en la línea de un material matriz, o se puede impregnar completamente usando un sistema de resina termoplástico u otro material adhesivo.

Los sistemas de resina termoplástico continúan ganando aceptación para numerosas aplicaciones de compuestos debido a sus tiempos de aplicación más rápidos, a su mejor capacidad de aumento, almacenamiento a temperatura del salón, y a su habilidad inherente para servir como fluido o ser moldeado de nuevo. Los sistemas de resina termoplástico ofrecen también un mayor potencial para un alto grado de reciclabilidad debido a su composición química cuando se comparan a los existentes sistemas de resina termofijada.

La línea de resina de Dornier está diseñada para ser modular, mejorando su funcionabilidad y flexibilidad en sus capacidades de procesamiento y materiales usados. Los tows de fibra de carbono, fibra de vidrio, aramidas, y otros polímeros se pueden usar por sí solos o potencialmente en combinaciones con sistemas de matriz para la producción de cintas.

“Se pueden procesar una variedad de polímeros termoplásticos, así como tipos de fibras, permitiendo a los clientes la oportunidad de generar cintas específicas individualizadas de acuerdo a las necesidades de la aplicación”, señaló Klingele. “Además, debido a que usamos tecnología de impregnación, se puede usar material granular; y no hay necesidad de usar suspensiones de partículas pequeñas, solventes orgánicos, o films”.

Las cintas resultantes son luego partidas en tiras o son cortadas a un ancho predeterminado, y luego son enrolladas en bobinas con aletas para su procesamiento posterior.

Dados los avances en tecnología, las cintas de tow esparcido de la actualidad pueden, teóricamente, ser tan delgadas como un diámetro de fibra en espesor, pero realísticamente se requiere un espesor de varios diámetros de fibras o más. La delgadez y flexibilidad de estas cintas ofrecen a los ingenieros de compuestos nuevas opciones y alternativas cuando consideran varias metodologías para la colocación de las fibras y configuraciones de tejidos de cintas tejidas.

El modelo PROTOS TW, la nueva máquina de tejeduría de cinta, que se vende separadamente de la línea de producción de cintas fibrosas, está diseñada para producir tejidos ya sea con adhesivo fijado o cintas completamente impregnadas. También es capaz de usar materiales de cintillas, como por ejemplo films o láminas partidas, u otras cintas como configuraciones de hasta 1 pulgada, o sea 25 mm de ancho, tanto en la urdimbre como en la dirección de la trama, y de manera separada o en algunas combinaciones.

“Las características de la última generación incluyen altas velocidades de producción, de aproximadamente 100 rpm para la tejeduría de cintas, y un ancho de tejido de hasta 112 pulgadas, o sea 2.870 mm”, dijo Klingele. “El esquema de la máquina se ha reducido drásticamente e incorpora un sistema de fijación térmica integrado, con diseño de fijación programable para manejar el manejo subsiguiente de los tejidos de cinta. La PROTOS TW tiene un sistema de dobby electrónico para la programación libre de los diseños de ligamento, acoplado con tijeras de trama rotativas para procesar una amplia variedad de cintas y mechas, un alimentador de dos colores con cero de torsión, y una tejeduría sin interrupción durante el cambio de colores, así como una fileta de cintas para un proceso fácil”.

“La tejeduría de cintas combina efectivamente las ventajas de las estructuras de fibras unidireccional y las configuraciones del tejido”, dijo Klingele. “Esto produce un tejido, o más bien una ‘estructura textil’, con pesos de área más consistentes [peso de fibra por área de unidad (ancho x longitud) de cinta o tejido] a través del tejido, así como menos intersticios y virtualmente no rizados, al mismo tiempo que exhibe un perfil de corte seccional mucho más reducido”.

No solo la reducción en el rizado de la fibra ayuda a crear un perfil de tejido más delgado y más plano, sino también que, debido a que las fibras son ahora directas y planas, hay una respuesta inmediata dirigida a cualquier fuerza aplicada a una parte del compuesto debido a que las fibras no tienen que superar primero el rizado para responder a los esfuerzos mecánicos presentados.

Cuando se moldea en una parte del compuesto, los resultados demuestran un mayor rendimiento estructural y áreas reducidas de concentración de resinas, lo que conduce a una fracción de volumen de fibras más alta — relación de fibra a resina — en la estructura del compuesto en comparación con los tejidos planos elaborados con el uso de hilos o mechas tradicionales. Hay que notar que, puesto que los sistemas de resina constituyen una gran porción del costo de los compuestos, cualquier reducción en la acumulación de resinas y en el uso general de las mismas puede llevar a una reducción considerable de los costos. Además, el perfil más plano del tejido y la reducción en el área de resinas conduce a mejores características de superficie de acabado de Clase A, lo cual es altamente deseable en muchos usos finales de compuestos de alto rendimiento.

Las aplicaciones de las tecnologías de tow esparcido y de tejeduría de cintas continúan creciendo a medida que se mejoran las tecnologías y los compuestos de fibras reforzadas en general ganan gran aceptación en los diversos mercados. Las ventajas derivadas de las tecnologías PROTOS incluyen capas de tejidos delgadas y planas, intersticios reducidos o limitados; y rendimiento unidireccional repetible y consistente de las estructuras textiles que no son susceptibles al rizado. Los productos compuestos fabricados con esta tecnología pueden proveer un peso reducido y un mayor rendimiento estructural, un mejor acabado superficial, una reducción en la acumulación de resinas, y volúmenes de fibras altamente notables.

Debido al hecho de que muchas fibras de alto rendimiento son frágiles y se pueden romper durante el procesamiento, se puede obtener una reducción adicional en los costos de producción usando PROTOS debido a una reducida filamentación o fibras rotas que se presentan típicamente durante la tejeduría y el manejo subsiguiente de los tejidos planos tradicionales. En estos tejidos de cintas, los filamentos están completamente encapsulados dentro del material de la matriz, por lo tanto, están protegidos.

Con el sistema de resina termoplástica que ya está incorporado en las cintas fibrosas, la aplicación de resina se reduce considerablemente durante la infusión y se mejoran los tiempos de moldeado — todo lo cual es de gran beneficio en las aplicaciones de compuestos.

El interés en las tecnologías de tow esparcido es debido a una reducción significante en el peso o ahorros en el peso, y a mejores propiedades estructurales realizadas por las características comparativamente más delgadas, planas, y de volumen de fibra alta de estas estructuras textiles en comparación con otros materiales.

Numerosas aplicaciones para el tow esparcido y tejidos hechos con tow esparcido ya están en producción o están en proceso de desarrollo. Como mínimo, las aplicaciones corrientes incluyen piezas para industrias tales como la automotriz, marítima, carros de competencia, separadores usados en baterías, conceptos de hojas de turbinas de viento, componentes avanzados para computadoras, capas para el bloqueo de incendios, así como numerosas actividades aeroespaciales, incluyendo drones y configuraciones avanzadas para discos de satélites.

TRITOS® PP

El sistema de tejeduría 3D, modelo TRITOS® PP, de Dornier, se enfoca en el lado opuesto del espectro de compuestos, en donde se prefieren estructuras de tejidos 3D complejas, de profundidad y completamente integradas. Las máquinas de tejeduría de tejidos tridimensionales se juntan típicamente con una o más cabezales jacquard, proveyendo a los diseñadores e ingenieros de compuestos con una metodología viable para la manufactura de estructuras tejidas especiales y preformados de forma parecida a mallas que son estables y uniformes.

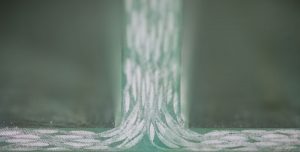

Esta tecnología incorpora sistemas de inserción de trama y urdimbre tradicionales o modificados que, junto con las capacidades de diseño jacquard, crean una colocación precisa de las fibras y pasos de los cabos directos, a través del espesor, resultando en una estructura textil cohesiva.

En el pasado, las máquinas de tejeduría tridimensional habían sido creadas ya sea usando máquinas de tejeduría 2D tradicionales pero modificadas, o diseñadas y creadas con un propósito particular. El modelo TRITOS PP es una de las primeras máquinas de tejeduría 3D ofrecidas por un manufacturero de maquinaria textil establecido. Es sencilla, y a la vez compleja, en su habilidad para tejer estructuras textiles 3D.

Dornier utiliza el proceso básico de tejeduría con espadín y lo refuerza con una geometría de calada flexible y un mecanismo de espadín rígido, lo cual provee una reducida filamentación con elementos de guiado limitados. Los desperdicios de trama se reducen grandemente usando el sistema Weft Saver de Dornier, lo cual mejora la producción económica.

La programación digital del diseño del ligamento, acoplado con las capacidades del jacquard, crean la formación compleja de la calada requerida por estas intricadas estructuras tejidas. Para estructuras de tejido más grueso, Dornier ofrece también un sistema de enrollado horizontal así como una guía de tejido integrada. También están disponibles otras adiciones y especificaciones individuales al ancho de las máquinas y aplicaciones únicas.

Las aplicaciones para las estructuras de tejidos 3D se enfocan en su mayor parte en áreas en donde es de gran importancia un producto consistente, confiable, y de rendimiento de componentes repetibles. Situaciones en donde la reducción en el peso, en comparación con otros productos existentes, como los producidos con metales, y la habilidad para dictar la colocación de la orientación de las fibras para mitigar áreas débiles o de alto esfuerzo mecánico, mejoran la flexibilidad y/o proveen soporte fundamental, y son de gran beneficio, pero problemas como el potencial de deslaminado de la estructura del compuesto son problemas que se deben evitar.

Problemas asociados con la propagación de fracturas en los componentes de metal proveen una gran ventaja a las estructuras de compuestos en comparación con estructuras metálicas. Hasta la fecha, la propagación de fracturas no se había identificado como un problema en las piezas de compuestos debido a la estructura de refuerzos fibrosos integrados y a la naturaleza de los sistemas de hilos de tejidos planos que se juntan como una fuerza direccional que es aplicada.

Probablemente la aplicación más visible en la actualidad para los tejidos 3D es la configuración de las hojas de ventilador de tejidos 3D de eficiencia aerodinámica y que se incorporan en los sistemas de motor a chorro LEAP producidos por CFM International, basado en Cincinnati. Estas hojas de compuestos, de tejidos 3D complejas y de estructuras de forma especial, con orientaciones de fibras completamente integradas y moldeadas, y que han demostrado una gran eficiencia en combustibles, una reducción en la emisión de dióxido de carbono, bajos costos de operación, y una mejor confiabilidad en el servicio.

Otras aplicaciones incluyen paneles pesados de artillería balística y estructuras complejas en donde la arquitectura de la fibra deseada no se puede obtener con facilidad por otros medios, tales como el reforzamiento del espesor en localizaciones específicas. Sin embargo, hay que tener en cuenta que las oportunidades de la tejeduría 3D no están necesariamente limitadas a las aplicaciones de compuestos. Otros productos pueden incluir también sistemas de tejidos complejos, en donde capas integradas de componentes diferentes — incluso de fibras de metal, monofilamentos, cabos de rellenado, y otras inclusiones — se podrían introducir para crear sistemas de filtración complejos, implantes biomédicos para cirugía, estructuras para espaciadores, y otras innovaciones que todavía no se han descubierto.

Máquina de Tejeduría por Mecha P2

La máquina de tejeduría por mecha, modelo P2, de Dornier, es una extensión natural de las comprobadas tecnologías de tejeduría con espadín de Dornier, y se han convertido en el caballo de fuerza de la producción de tejidos

para aplicaciones de compuestos. Disponibles en varios anchos de producción, la P2 tiene la capacidad de tejer usando urdimbres provenientes de plegadores o de filetas o en alguna combinación, y se puede adaptar de manera efectiva para manejar tows pesados de fibras de vidrio, carbono, aramidas, u otras fibras de alto rendimiento cuando sea necesario. También se pueden acomodar para manejar estructuras híbridas y de materiales múltiples cuando lo requiera una aplicación.

Las guías de hilo de trama de baja torsión y dispositivos para el ahorro de desperdicios de trama han sido incorporados a la máquina para ayudar a controlar los costos y mejorar la calidad y la confiabilidad.

Tecnología y Entrenamiento

En un esfuerzo para complementar estas capacidades técnicas en expansión y apoyar a los que no están familiarizados con las mismas, Dornier estableció su Centro de Tecnología de Sistemas Compuestos en su planta cerca de Lindau, Alemania. Este centro está completamente equipado con las tecnologías mencionadas, así como con servicios técnicos y apoyo para los usuarios. El centro está disponible para clientes existentes y potenciales para que realicen ensayos de nuevos diseños y conceptos, o simplemente para presenciar estas tecnologías únicas en acción.

“Nosotros podemos ensayar nuevas variaciones en los procesos, construir moquetas, realizar evaluaciones de pre-producción, y comisionar actividades específicas de los clientes”, dijo Klingele. “Este centro nos permite aconsejar a los clientes en la selección de las herramientas correctas apropiadas para sus necesidades, mientras que al mismo tiempo podemos demostrar la conversión de sus ideas en productos reales”.

Dados los años de experiencia de Dornier en el desarrollo y producción de tejidos técnicos en sus equipos, la compañía puede proveer fácilmente servicios de asesoría a sus clientes en aplicaciones en desarrollo, ensayar las muestras de conceptos, hacer modificaciones exclusivas a los equipos, y ofrecer tecnologías de manufactura específicas para aplicaciones únicas. También ofrece varios servicios de programas de entrenamiento comprensivo y talleres de trabajo para ayudar a sus clientes en la implementación y soporte de estos nuevos sistemas.

La gama de productos de Composite Systems es una extensión natural de la herencia de Dornier y de su visión hacia el futuro. Como lo señaló Klingele: “Nosotros tenemos la intención de continuar avanzando nuestras ofertas técnicas con el fin de proveer equipos y apoyo técnico a la industria de compuestos en Norteamérica y a nivel global con nuestras ofertas”. El potencial está ciertamente allí.

Enero-Febrero de 2022