A pesar del difícil clima en los negocios, las empresas de tecnología de hilatura continúan innovando.

Informe especial de TP

Las operaciones de hilatura aún prosperan en los Estados Unidos, en parte, porque el proceso se presta bien a la automatización, por lo que la competencia de los mercados laborales de bajo costo es un problema menor en comparación con algunos otros pasos más intensivos en mano de obra en la cadena de procesamiento textil (ver “Automatización de la Hilatura: Desarrollados y Progreso” de Textiles Panamericanos en esta edición).

De acuerdo con el nuevo informe “Spinning Machines — Global Market Trajectory & Analytics” de la empresa de investigación de mercado Research and Markets, con sede en Dublín, para el período 2020-2027, se prevé que el mercado global de máquinas de hilar crecerá de $ 5 mil millones a $ 7,3 mil millones en una tasa de crecimiento anual compuesta (CAGR) del 5,5 por ciento. En Estados Unidos, el valor del mercado de las máquinas de hilar en 2020 se estima en 1.400 millones de dólares.

Los conceptos de sostenibilidad y circularidad forman parte de un nuevo enfoque para la industria de la hilatura, ya que los fabricantes de textiles buscan formas creativas de salvar los desechos textiles de los vertederos. El deseo de utilizar hilos con contenido reciclado está aumentando y es necesario mejorar o crear tecnologías para manipular dichos hilos de forma rentable, mientras se produce un producto de alta calidad para el procesamiento posterior.

A continuación Textiles Panamericanos presenta una mirada a algunas de las últimas tecnologías introducidas en el mercado de la hilatura. A pesar de la pandemia de COVID-19, que ha experimentado una disminución en los envíos generales de maquinaria textil, está claro que el interés o la inversión de los productores de tecnología para desarrollar nuevas innovaciones no ha disminuido.

Trutzschler Spinning

La división de hilatura de Trützschler Group, con sede en Alemania, se centra en las tecnologías de preparación de hilatura para el algodón y en la sección de fibras sintéticas. Esto incluye equipo de soplado, cardado, dibujo y peinado.

La empresa comercializa la carda más nueva de Trützschler, la TC 19i, como la “primera carda inteligente”. La máquina puede realizar ajustes importantes de forma independiente de una manera más precisa que un operador humano para un nivel de calidad sin precedentes, según la empresa.

El espacio óptimo entre el cilindro y la guarnición del chapón para el cardado de algodón es de 0,075 milímetros, que es tan pequeño que incluso un técnico experimentado no puede configurar la máquina cuando la carda está fría. Los cambios de temperatura y las fuerzas centrífugas durante el funcionamiento también influyen en estos ajustes. La carda TC 19i cuenta con la tecnología Gap Optimizer T-GO para garantizar un espacio de cardado ideal en todo momento. Una vez que un especialista en máquinas de Trützschler establece inicialmente el espacio, la carda responde automáticamente a los cambios en las propiedades del material, el nivel de producción, la velocidad del cilindro y los cambios ambientales, como la temperatura ambiente.

Los sensores ópticos de la carda TC 19i monitorean residuos en la succión. Si se detectan demasiadas fibras buenas en los desechos, el sistema ajusta automáticamente la configuración de la cuchilla de mota en el WEBFEED usando un servomotor.

La compañía también ofrece como característica opcional Trützschler Nep Sensor NCT, que monitorea la banda en el cilindro peinador usando una cámara para detectar botones, partículas de basura y fragmentos de la cubierta de la semilla. Los datos se muestran en la carda y también se comparten con el sistema de monitoreo My Mill de Trützschler para ayudar a identificar inmediatamente cualquier desviación. Jürgen März, especialista en cardado de Truetzschler, comentó que escuchó comentarios positivos en ITMA. “Al hablar con nuestros clientes sobre los problemas en sus plantas, nos enteramos de su dependencia del personal calificado”, dijo März. “La precisión del ajuste del caphón depende mucho del operador, pero hoy en día es difícil encontrar personal confiable y bien capacitado. Los clientes quedaron muy impresionados por el hecho de que se pueden establecer configuraciones muy estrechas de forma completamente independiente. El espacio de cardado ya no la establece un técnico, sino un sistema inteligente”. El procesamiento de fibra reciclada post industrial o post consumo es uno de esos problemas que todas las empresas de hilatura están tratando de resolver. Dichas fibras recicladas tienden a ser cortas y pueden contener hilos o partículas de tejido no deseados que dificultan el procesamiento. Para tales aplicaciones, Trützschler ofrece para reciclaje el TC 19i. “En Trützschler, siempre buscamos soluciones para las últimas tendencias del mercado y nos apasiona la sostenibilidad”, comentó Thomas Schmitz, Director de Desarrollo de Preparación de Fibras. “El TC 19i para reciclaje permite a nuestros clientes aprovechar al máximo el material reciclado optimizando los procesos de apertura y limpieza. También ofrece un tratamiento suave pero eficaz de las fibras cortas y garantiza que no se produzcan residuos innecesarios”. Trützschler informa que el TC 19i para reciclaje, combinado con el manuar de estiraje integrado IDF 2 y las soluciones de cardado y soplado de Trützschler, presentan una solución completa para el hilado directo de hilos de rotor a partir de materiales reciclados. “Al producir mechas de alta calidad a partir de fibras recicladas para hilo nuevo, nuestros clientes pueden avanzar hacia el logro de sus objetivos de sostenibilidad, al mismo tiempo que se mantienen a la delantera de la presión regulatoria y de la creciente demanda de los consumidores de productos ecológicos”, dijo Markus Wurster, Jefe de Ventas Globales.

“La TC 19i para reciclaje es una carda inteligente que ayuda a las empresas de la industria textil a adoptar la sostenibilidad y convertir esta mega tendencia en una gran oportunidad”. Otras nuevas tecnologías ofrecidas por Trützschler incluyen el Abridor de Pacas de Portal BO-P, el Manuar de Estiraje Autonivelador TD 10 y sus soluciones digitales My Mill y My Wires. El Abridor de Pacas de Portal permite colocar más pacas una al lado de la otra para procesarlas en paralelo utilizando dos rollos de apertura para mejorar la mezcla y aumentar la velocidad de producción hasta 3.000 kilogramos por hora. El manuar de estiraje TD 10 se basa en la generación anterior TD 8, pero con nuevas ventajas que incluyen una estructura compacta, un sistema de succión ahorrador de energía, sensores de mecha individuales en el SMART CREEL y un concepto de manejo modificado. De acuerdo con los temas de la Industria 4.0, My Mill y My Wires de Trützschler ofrecen soluciones de molido digitalizadas para la producción y la calidad, así como el mantenimiento y gestión de la confección de cardas. Las soluciones digitales permiten a los gerentes de la planta tomar “decisiones informadas y basadas en datos y generar ganancias rápidas desde el primer día”, según informa la compañía. My Wires proporciona un método de seguimiento digital automático para ropa de vestir y puede notificar a los usuarios sobre eventos importantes, como el reemplazo de varillas. Los productos digitales de Trützschler están basados en la nube y utilizan los más altos estándares de seguridad.

Rieter

Rieter, con sede en Suiza, se especializa en maquinaria para hilatura de fibras cortas. Actualmente, la empresa se centra en tecnologías para fibras recicladas en procesos de hilatura con anillos y rotores, e informa que recientemente realizó un estudio que demostró que era posible utilizar sistemas Rieter para hilar tanto hilos de rotor como de anillos de diferentes calidades utilizando una “cantidad considerable” de insumos de material reciclado a pesar de la presencia de fibras muy cortas que se encuentran en las fibras recicladas post consumo.

Al utilizar su sistema de hilatura a rotor, Rieter reporta que es posible hilar hasta 20 Ne usando una mezcla de 75 por ciento de material post consumo con 25 por ciento de fibra virgen; o un hilo hasta 30 Ne con una mezcla de 87,5 por ciento de material pre consumo y poliéster. Según Rieter, los hilos reciclados rara vez se fabrican utilizando líneas de hilatura con anillos debido al contenido de fibra corta. Sin embargo, el sistema de la empresa está diseñado para producir hilos de fibras discontinuas hilados con anillos de hasta 20 Ne utilizando un 60 por ciento de material post consumo y un 40 por ciento de algodón virgen; o hilados hasta 30 Ne usando una mezcla de 60 por ciento de material pre consumo y 40 por ciento de poliéster que son adecuados para aplicaciones de hilado y tejido.

Rieter recomienda la siguiente maquinaria de su línea de productos para los fabricantes que deseen procesar el contenido de hilo reciclado: la línea de soplado VARIOline; máquina de cardado C 80; manuar de estiraje de doble cabezal SB-D 26, el manuar de estiraje autonivelador RSB-D 26; módulo de manuar de autonivelado RSB-Module 50; la mechera completamente automática F 40 y la mechera semiautomática F 20; y la máquina hiladora de anillos G 38.

La compañía también ha establecido el sistema de Clasificación de Reciclaje de Rieter para ayudar a los hilanderos a determinar qué objetivos se pueden alcanzar en función del material de entrada reciclado. El sistema analiza el contenido de fibra corta, la longitud media de la fibra y el 5 por ciento de la longitud de la fibra, que son parámetros importantes después del proceso de rasgado para determinar el mejor proceso de hilado a utilizar y qué calidad y finura se puede lograr. De acuerdo con Rieter, la máquina de hilar a rotor es adecuada para procesar fibras con un alto contenido de fibra corta de más del 30 por ciento y hasta el 75 por ciento, y producir un hilo más uniforme. La integración de fibras más intensiva del proceso de hilatura con anillos da como resultado mayor firmeza del hilo, lo que aumenta las opciones para usar el hilo con contenido reciclado, especialmente en la fábrica de tejidos.

Marzoli

Marzoli Textile Engineering, con sede en Italia, parte del Grupo Camozzi, ofrece soluciones para la preparación y el hilado de fibras cortas para los sectores de tejidos y no tejidos. Marzoli presentó recientemente un Analizador de Basura para el análisis en línea de desechos durante la preparación de la fibra. Un molde de pesaje proporciona un análisis de peso junto con el análisis visual de imágenes de muestra para producir un índice de rendimiento de la eficiencia general de la eliminación de basura para el abridor o la carda en cuestión. El sistema se puede utilizar en cualquier lugar donde haya material fluyendo a través de una tubería y el muestreo no requiera tiempo de inactividad de la máquina. A finales de abril, la empresa lanzará una versión actualizada de su TAOMApp, una aplicación desarrollada para analizar la basura dentro de las pacas de algodón de forma rápida y sencilla mediante la tecnología de escaneo fotográfico. De acuerdo con la empresa, la nueva versión es más fácil de usar y precisa a la hora de identificar y definir el nivel de basura en la paca, entre otras mejoras. Recientemente la compañía también contribuyó con sus tecnologías y experiencia con un proyecto de hilo reciclado con la industria del algodón egipcio (ver recuadro).

Savio

Fundada en 1911, Savio Macchine Tessili S.p.A., con sede en Italia, es una empresa de maquinaria especializada en operaciones de acabado de hilo que incluyen bobinadoras automáticas, torcedoras dos en uno y máquinas de hilar a rotor.

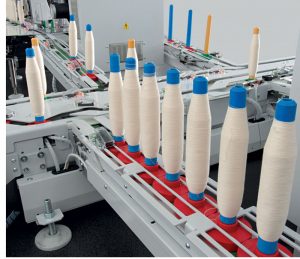

Recientemente, se anunció que el grupo Vandewiele, con sede en Bélgica, ha llegado a un acuerdo para adquirir Savio de manos de Itaca Finance S.A, una empresa controlada por Alpha Private Equity. Se espera que la transacción se concrete esta primavera. “Recibir un interés tan fuerte de actores importantes en este período desafiante es un reconocimiento del valor estratégico de Savio”, comentó Alexander Zschokke, quien continuará en su rol de presidente de Savio Group. “A largo plazo, ser parte del Grupo Vandewiele preservará nuestra cultura empresarial centrada en la innovación, la excelencia operativa y el desarrollo comercial. Estamos extremadamente orgullosos de dar la bienvenida a Grupo Savio con su sólida tradición y tecnología en nuestro grupo”, señaló Charles Beauduin, CEO de Vandewiele. “La unión de nuestras capacidades tecnológicas, I&D y operaciones industriales nos permitirá crecer con fuerza en los próximos años”. La última innovación de hilatura de Savio es el Multi Link, que conecta varios marcos de hilatura de anillos a una bobinadora Savio. La compañía creó la tecnología en respuesta a la demanda de una mayor automatización integrada en el proceso de hilatura para mejorar la calidad y la productividad.

Según Savio, la solución optimiza el espacio y reduce el consumo de energía y los costos de producción. El flujo de material sin contacto es ergonómico con un recorrido de revisión más corto para los operadores de la máquina. Savio

también ofrece sistemas a la medida diseñados para adaptarse a las necesidades exactas del cliente. Las bobinadoras pueden procesar dos o tres hilos diferentes.

Uster Technologies

El año pasado, el limpiador de hilos Quantum 3 de Uster, diseñado por Uster Technologies AG, con sede en Suiza, marcó su décimo aniversario. Esta tercera generación del sistema de limpieza de Uster fue la primera limpiadora de hilo con propuestas de límites de limpieza automática basadas en el concepto Yarn Body: un esquema de un hilo “normal” con sus variaciones naturales esperadas y tolerables que son posibles gracias a la potente electrónica de procesamiento. Este año, Uster introdujo Quantum 4.0, la próxima generación de sistemas de limpieza Uster.

El sistema Smart Duo combina sensores capacitivos y ópticos en uno para un control inteligente de la calidad del hilo y una rentabilidad optimizada, según informó la compañía. Los dos sensores funcionan de forma inteligente en conjunto utilizando la innovación Cross Clearing de Uster. Esta tecnología localiza y elimina defectos ocultos en comprobaciones dobles utilizando un sensor principal y un sensor asistente. Se detectan problemas tales como pelusas invisibles que pueden causar interrupciones en el procesamiento posterior.

Una función de densidad evita canillas por debajo del estándar causados por el mal funcionamiento del hilado de anillos, así como problemas de calidad que surgen en el hilado compacto. “No importa dónde se originen las variaciones de densidad, ya sea compactando, diferentes niveles de torsión debido a husos deslizantes o de otra manera, Uster Quantum 4.0 se encarga de ello, lo cual es una verdadera innovación técnica”, señaló Katrin Hofer, Gerente de producto de User Technologies.

Quantum 4.0 también presenta la opción Blend Mix-up habilitada gracias a hardware y software mejorados. Esta opción detecta cualquier materia prima incorrecta en hilos grises y blancos, evitando el efecto barré no deseado en los tejidos. Una opción mejorada de hilo de núcleo continuo también detecta continuamente núcleos faltantes y descentrados.

Además, una nueva clasificación de polipropileno (PP) ofrece una descripción general del contenido de PP, mientras que la clasificación Advanced FD de Quantum 4.0 muestra materias extrañas por debajo de la línea del 5 por ciento.

Uster también ofrece Quantum Expert como parte del paquete de producto, el cual mejora el control del proceso y la prevención de defectos a través del Control Total de Contaminación, la Optimización del Hilado con Anillos y el Módulo de Valuación RSO 3D. “La prevención de fallas es la clave del éxito y abordar los problemas en la fuente es la forma de hacerlo”, dijo Hofer. “Uster Quantum 4.0 juega un papel importante en esto, ofreciendo opciones para su fortalecimiento”.

Todos los datos recopilados por el sistema son manejados por Uster Quantum Expert de una manera intuitiva.

De acuerdo con la compañía, un nuevo botón central de Smart-Limit permite al operador ajustar todos los límites inteligentes disponibles con solo tocar un botón; o bien, los límites individuales se pueden ajustar como se prefiera.

Loepfe

La empresa con sede en Suiza, Loepfe Brothers Ltd., recientemente introdujo el YarnMaster® EOS para una limpieza confiable del hilo en las máquinas de hilado discontinuo. El dispositivo cuenta con un sensor óptico estable de última generación que permite una limpieza precisa del hilo adaptada a la calidad de hilo deseada.

El diseño liso de la caja exterior permite que el dispositivo se utilice en una gama más amplia de máquinas de hilado discontinuo en comparación con su predecesor. Loepfe también creó una interfaz de usuario intuitiva para complementar las funciones avanzadas de la limpiadora EOS. “Esto es imprescindible para todos los propietarios de máquinas de hilar discontinuas: la combinación de consistencia y eficiencia que ofrece YarnMaster EOS no tiene rival en ningún lugar del planeta”, expresó el Director de Productos y Soluciones de Loepfe, Guido Wieland. “Ofrece a los propietarios un control de la calidad del hilo que nunca se había visto, a la vez que garantiza la eficiencia de la máquina y que se optimice para una máxima productividad”.

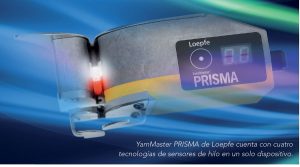

Igualmente, la compañía ofrece YarnMaster Prisma, una nueva generación de limpiadores que cuentan con cuatro tecnologías de sensores fusionadas en un solo dispositivo: un sensor óptico de infrarrojos; un sensor de masa; un sensor óptico RGB; y un sensor triboeléctrico.

La compañía diseñó una manera de combinar de manera efectiva dos sensores dominantes, óptico y de masa, en un solo cabezal sensor para una limpieza de hilo de precisión sin comprometer la calidad.

Esta tecnología de sensor DM o de medición dual mide los defectos básicos del hilo. El sensor RGB F ilumina el hilo en todo el espectro de luz, lo que permite detectar las diferencias más pequeñas de tono y brillo en cualquier tipo de hilo o color para una detección eficaz de materias extrañas. El sensor triboeléctrico P4 de Prisma evalúa las diferencias de carga eléctrica creadas por diferentes materias primas durante el proceso de bobinado, detectando así de manera confiable polipropileno blanco y transparente, según informó la compañía. Los limpiadores Prisma están disponibles en 3 versiones: Prisma DM, DMF o DMFP, dependiendo de los requisitos de fabricación del cliente.

Más recientemente, Loepfe anunció una colaboración con Loptex S.r.l., empresa con sede en Italia. Las dos empresas tienen como objetivo mejorar la calidad y la productividad del hilo para las hilanderías con una oferta integrada.

Ahora los clientes pueden comprar a Loepfe sus limpiadores de hilo YarnMaster Prisma y YarnMaster Zenit+ junto con los clasificadores Loptex Exa y Centra para obtener una solución completa de un solo proveedor.

“Damos la bienvenida a esta colaboración que aprovecha las fortalezas de los productos Loptex y Loepfe para nuestros clientes”, dijo el CEO de Loptex, Renato Gerletti. “Hay muchas sinergias entre los enfoques de nuestras dos compañía, y una de ellas es nuestra dedicación por el uso de tecnología de punta para ofrecer excelentes resultados para las hilanderías de todo el mundo”.

“Además de nuestros compromisos internos en I&D, esta es una asociación complementaria que pone en primer lugar las necesidades del cliente y ofrecerá una combinación esencial de máxima calidad y mayor productividad a las hilanderías”, comentó el Director Ejecutivo de Loepfe, Dr. Ralph Mennicke, sobre la colaboración con Loptex. “A pesar de los tiempos retadores en los que vivimos, Loepfe se ha mantenido fiel a sus valores y ha seguido invirtiendo en I&D”, agregó Mennicke. “Reconociendo los desafíos que enfrentan todos en la industria del hilado y el tejido en la actualidad, nuestra inversión en el desarrollo de las mejores tecnologías suizas para ayudar a nuestros clientes continúa a toda velocidad”.

Loepfe no está solo en este compromiso de impulsar a la industria hacia el futuro con soluciones innovadoras y tecnologías creativas para la industria de la hilatura, y no hay duda de que la industria verá más innovaciones de hilatura que serán presentadas en la próxima feria comercial ITMA Asia + CITME en junio (Consulte “ITMA Asia + CITME 2021 Rumbo a Junio” en esta edición).

RE.ACT: Explorando soluciones circulares para el reciclaje de mezclilla

La compañía con sede en Italia, Marzoli Textile Engineering, participó recientemente en el proyecto piloto RE.ACT de reciclaje de mezclilla.

Creado por la Organización de las Naciones Unidas para el Desarrollo Industrial (ONUDI por sus siglas en inglés) en colaboración con Circle Economy, el “Proyecto del Algodón Egipcio” tenía como objetivo explorar soluciones circulares para el reciclado de mezclilla en la industria textil del algodón egipcio, incluyendo oportunidades de mercado y capacidades tecnológicas. El proyecto fue una asociación de múltiples partes interesadas entre Egipto e Italia, que compartió conocimientos, experiencia y tecnología para demostrar que el reciclaje de manera rentable es posible.

Marzoli contribuyó con su tecnología y conocimientos avanzados al proyecto y se unió junto a T&C Garments, que suministró la mezclilla postindustrial; la hiladora de hilo Filmar S.p.A., y la empresa de tejidos y acabados Albini Group. Los residuos de mezclilla postindustrial se transformaron en hilos de algodón 30/1 NE que luego se utilizaron para producir prendas de tejido de punto y telas de alta calidad. La diseñadora de moda italiana Marina Spadafora organizó el taller educativo “Diseño de Prendas de Tejido de Punto para la Sostenibilidad” dirigido a estudiantes de diseño de moda egipcios e italianos, que produjo una colección cápsula de prendas de tejido de punto. Circle Economy apoyó una Evaluación del Ciclo de Vida (LCA por sus siglas en inglés) de hilos reciclados producidos en un escenario de mayor escala. La LCA mostró que los hilos reciclados tuvieron un impacto menor que el algodón virgen con respecto al consumo de agua, la demanda total de energía y el potencial de calentamiento global. Los resultados prometedores se compartieron en el informe, “El Mercado de Egipto: Evaluación Ambiental y Económica del Reciclaje de Desechos de Algodón Postindustrial”. “Estamos enfocados en la innovación continua de la regeneración mecánica de fibras”, comentó Cristian Locatelli, Gerente General de Marzoli. “Desarrollar y adoptar tecnologías ecológicas significa para nosotros en Marzoli equilibrar cuidadosamente la sostenibilidad económica con la medioambiental. La circularidad de las fibras, gracias a la regeneración de los tejidos, está creando una cadena de valor con sinergia entre todos los interesados. El nuevo paradigma de la cadena de suministro de fibra circular acelerará el aprendizaje y el desarrollo de conocimientos para todas las partes interesadas participantes que impulsen la innovación y se abran a nuevas posibilidades”.

Una colección cápsula de prendas de tejido de punto fue creada como parte del proyecto de reciclaje de mezclilla RE.ACT.

Marzo-Abril de 2021