En la más reciente edición de ITMA se destacaron las tendencias en automatización de corte y costura.

Dr. Minyoung Suh

Un producto de vestimenta es un bien de consumo con una gran cantidad de cadenas de suministro fragmentadas. Comienza con la selección de fibras, continúa con la producción de hilos y telas y termina en la fabricación de prendas de vestir. En muchos casos, varios sectores adicionales están involucrados en el acabado del producto final, los cuales que pueden incluir tapicería, accesorios, bordados, cuero y otros accesorios de moda.

Las principales operaciones del sector de la confección de prendas de trabajo intensivas se pueden clasificar en tres grupos: preproducción, producción y postproducción. La preproducción se centra en la preparación de los materiales y los servicios necesarios, e incluye la planeación de la línea, el desarrollo de muestras y aprobaciones, abastecimiento y programación de producción. Durante la producción, las telas se extienden, cortan, agrupan y se cosen. Le siguen diversas tareas de posproducción, que incluyen prensado, inspección, plegado y embalaje, para preparar los productos para los consumidores. La producción de prendas de vestir todavía depende de prácticas manuales, como sucedió hace cientos de años.

Debido a su naturaleza dependiente de la mano de obra, las tareas de corte y costura son caras. El costo de la tela y de la mano de obra del corte y la costura son los dos mayores gastos en la fabricación de prendas de vestir. Las materias primas representan del 50 al 70 por ciento del costo total del producto, pero los compromisos en cuanto a la calidad y la cantidad de tela influyen directamente en la calidad de un producto final. En cambio, la solución viable para reducir el costo de la tela es lograr el marcador más eficiente a través de un corte preciso y preciso.

La costura representa del 35 al 40 por ciento del costo total. Los fabricantes de productos cosidos han reducido los costos laborales a través de la administración de la cadena de suministro global durante las últimas décadas al ubicar las instalaciones de producción en los países en desarrollo. Sin embargo, esta estrategia de negocios es más difícil de mantener debido a los cambios recientes en el mercado laboral mundial. Es necesario y urgente encontrar soluciones de fabricación alternativas y la automatización del proceso de corte y costura es una opción.

La automatización mejora la productividad y la calidad de los productos de moda al minimizar la intervención humana y evitar errores de fabricación. Los ejemplos incluyen manejo mecánico de las telas, técnicas computarizadas, así como máquinas de coser automáticas y robots. Estos procesos ayudan a transiciones automáticas suaves de piezas de trabajo entre pasos o durante un proceso.

Se tuvieron seis subsecciones establecidas bajo el sistema de confección de prendas en la feria de maquinaria textil ITMA 2019. Incluyendo equipos de desarrollo de productos; encogimiento, fusión y corte; costura; al igual que suministros de costura y consumibles; y acabado del producto.

El corte y la costura son las principales áreas de observación, y múltiples ejemplos de equipos automatizados fueron presentados para resaltar las características clave de las innovaciones técnicas en la automatización del corte y la costura.

Automatización en el Corte

Con el aumento de la producción en masa, la sala de corte en una instalación de fabricación de ropa ha sido automatizada con varios nuevos inventos. Una máquina para extender los rollos de tela sobre una mesa ha reducido drásticamente la fuerza laboral humana. Introducidas a principios de 1900, las troqueladoras también aumentaron drásticamente la eficiencia y la calidad de corte. Con la aparición de máquinas con control numérico (NC por sus siglas en inglés) en las décadas de 1940 y 1950, fue posible el corte continuo. Esto llevó a una mayor flexibilidad en la producción, así como a un uso más económico del material. Más tarde, la tecnología digital creó máquinas controladas numéricamente por computadora (CNC por sus siglas en inglés) y herramientas de apoyo como programas de diseño asistido por computadora y fabricación asistida por computadora (CAD / CAM por sus siglas en inglés).

La mayoría de los sistemas de corte automatizado tienen una configuración similar, donde un dispositivo de corte está alojado en el carro de la máquina, el cual está unido a una barra transversal sobre la mesa de corte. El carro se mueve a lo largo de la barra transversal a lo ancho de la mesa de corte, mientras que la barra transversal se mueve a lo largo de la mesa. Estos movimientos permiten que el dispositivo de corte se desplace sobre el área de corte y son manejados con precisión por una unidad de control. En los dispositivos de corte modernos, las mesas de corte están equipadas con un sistema de vacío para sujetar el material hacia abajo y mejorar la precisión del corte durante el proceso de corte. Debido a esto, los materiales porosos, como los textiles, deben cortarse con una cubierta de plástico impermeable. Los sopladores de succión generalmente son el componente que consume más energía en las operaciones de corte.

Varias tecnologías de corte están disponibles para un dispositivo de corte, como cuchillos controlados por computadora, láser, chorros de agua, plasma o ultrasonido. Los cortadores de cuchillas son adecuados para el corte de múltiples capas de materiales textiles pesados y han sido ampliamente adoptados por los fabricantes de productos textiles. El cabezal de corte de cuchillas está equipado con múltiples herramientas de corte (cuchillos, herramientas de muesca, punzones y marcadores) para satisfacer las diversas demandas de corte y marcado. El cabezal de corte de cuchillas está equipado con múltiples herramientas de corte (cuchillos, herramientas de muesca, punzones y marcadores) para satisfacer las diversas demandas de corte y marcado. Las cortadoras de láser son el segundo método de corte más utilizado y frecuentemente son adoptadas para el corte de una sola capa. Los láseres pueden crear bordes anti-deshilachado en fibras artificiales, incluyendo poliéster y nylon. Se pueden lograr diversos efectos de tratamiento, como corte, beso de corte y marcado, a través del control de la intensidad del láser.

La elección del método de corte depende de las propiedades de los materiales, así como de la complejidad de los contornos que sea necesario cortar. La consideración más importante al configurar un sistema de corte automatizado es si se cortará una sola capa o varias capas de tela. El corte de una sola capa permite procesos continuos y elimina la necesidad de un esparcidor porque la tela se puede alimentar al área de corte directamente desde un rollo. Una mesa de corte con cinta transportadora es utilizada para aumentar la productividad, donde el corte continúa con el avance de la superficie de corte. Con la superficie móvil, se puede cortar un componente extra grande excediendo la longitud de la mesa de corte utilizando esta configuración.

Cuando se extienden varias pilas de una tela para cortar, por supuesto se requiere una mayor potencia de corte. Una cuchilla oscilante maximiza la capacidad de corte al moverse hacia arriba y hacia abajo a medida que avanza la cuchilla. La profundidad del recorrido oscilante generalmente varía de 5 milímetros (mm) a 200 mm y debe diseñarse de acuerdo con las condiciones de corte. Serkin Tekstil Makina, con sede en Turquía, presentó el cuchillo inteligente que oscila no solo hacia arriba y hacia abajo, sino también de lado a lado. El movimiento adicional de la cuchilla es útil para cortar piezas con precisión en pilas gruesas de múltiples capas textiles. Debido a los movimientos oscilantes del cuchillo, la superficie de las mesas de corte debe estar lo suficientemente floja como para soportar el movimiento. En el corte de capas múltiples con una cuchilla oscilante, la superficie de la mesa de corte está hecha de cerdas y generalmente es una mesa plana estática. Esta configuración de corte estático garantiza una mayor precisión de corte que una superficie transportadora.

Desde que Gerber Technology, con sede en Tolland, Connecticut, introdujo el primer sistema de corte totalmente automatizado en la década de 1960, el mercado de corte automatizado ha madurado y se ha vuelto más competitivo. Lectra, con sede en Francia, es otra empresa importantante en el desarrollo de tecnología de corte.

Las principales áreas de innovación actual están relacionadas con elaboradas subfunciones o con asistencia complementaria a la tecnología de corte existente. Por otra parte, los principales campos de nuevos desarrollos observados en la ITMA 2019 podrían resumirse en tres aspectos: productividad, versatilidad y capacidad de coincidencia de patrones.

Para mejorar la productividad, algunas cortadoras automáticas están equipadas con un dispositivo de corte adicional y una barra transversal, que realiza un corte sincronizado y simultáneo. Según Kuris Spezialmaschinen GmbH de Alemania, los cabezales de corte dobles pueden reducir el tiempo de corte hasta en un 40 por ciento. Otro ejemplo de mayor eficiencia es la implementación de una etiquetadora automática. Esta tecnología fue presentada por Morgan Tecnica S.p.A., empresa con sede en Italia, y Serkon Tekstil Makina, con sede en Turquía, en la ITMA 2019. Las etiquetadoras se incorporan a los cortadores para reducir errores humanos y la confusión durante los procesos de descarga después del corte. Las etiquetas adhesivas, de diferentes dimensiones según los requisitos, se imprimen térmicamente y se colocan en el centro de cada pieza cortada. Esto hace que la información necesaria, incluidos los códigos de barras, sea visible inmediatamente en las piezas cortadas.

Con el objetivo de un uso versátil en un solo cortador, Zund Systemtechnik AG, con sede en Suiza, ha adoptado herramientas modulares en sus cortadores automáticos donde el usuario puede cambiar el dispositivo de corte de forma interactiva. Se pueden seleccionar y montar varios dispositivos de corte, incluidas herramientas oscilantes eléctricas o neumáticas, cuchillas giratorias o de hoja, módulos láser, herramientas de perforación o plegado y módulos de marcado o trazo, en el carrier en unos pocos pasos rápidos y sencillos para operaciones de corte específicas.

En la ITMA 2019, Eurolaser GmbH, empresa alemana, presentó un sistema automatizado de corte textil especializado para tejidos de lana basados en tecnología láser. La tecnología Cut’n Protect, tenía un cortador equipado con un vaporizador que podía estabilizar la tela y crear bordes de corte lisos y sin pelusa. Este cortador también incorporaba un dispositivo de corte dual con láser y una cuchilla para mayor versatilidad.

Tradicionalmente, la coincidencia de patrones implicaba preparar marcadores seccionados y tener dos pasos de corte separados: corte duro y corte fino. Aunque estos procesos llevaban mucho tiempo y trabajo, la precisión de la coincidencia de patrones seguía siendo difícil, y se generaba desperdicio de material innecesario entre el corte duro y el fino. Varias compañías, entre ellas Zund, Morgan Technica y Kuris, han invertido en esfuerzos para desarrollar hardware y software de coincidencia de patrones y han demostrado la capacidad mejorada de coincidencia de patrones en la ITMA 2019.

En un sistema automatizado, la coincidencia de patrones puede lograrse ya sea generando una imagen en pantalla de los patrones de tela sobre la tabla de marcadores o proyectando imágenes de marcadores en la tela. En el método anterior, las impresiones de tela se escanean mediante un dispositivo óptico en el cabezal de corte y se importan al software de creación de marcadores. Patrones de la prenda se colocan y un marcador se prepara sobre la imagen de la tela. Esto permite al operador optimizar los parámetros de corte para obtener resultados de corte precisos. Con frecuencia llamada nido visual, esta última tecnología ayuda al operador a ver y editar marcadores en tiempo real y verificar la imagen del marcador proyectada en la superficie de la tela antes de cortar. El operador puede reubicar o reorientar las piezas para hacer que coincidan con patrones intrincados de tela o manipularlos con patrones diseñados. Dado que el operador aún desempeña un papel importante durante los procesos, estos sistemas se consideran semiautomatizados.

La tecnología clave de Kuris destacada en ITMA 2019 fue el sistema de cámara integrado que graba y reconoce el material a cortar. Las imágenes fotografiadas de la superficie de la tela se procesan para calcular las coordenadas de corte. Esta tecnología permite que un cortador de una sola capa funcione incluso sin marcadores en casos de patrones de prendas impresos por un método de sublimación. Con base en la tecnología de imágenes, su cortador de cuero también puede detectar los contornos arbitrarios de una pieza de cuero, determinar diferentes cualidades de las condiciones de la superficie y anidar automáticamente los marcadores directamente en el cuero para que coincidan con la zona de calidad.

Automatización en la Costura

Los procesos de producción involucrados en el ensamblaje de prendas se dividen en dos subfunciones: manejo de material y unión de componentes de tela. En la fabricación de prendas, se dedica mucho tiempo y mano de obra a la manipulación de materiales, como levantar, mover, montar, reposicionar y reorientar componentes de tela cortados o semiacabados. Es importante manejar las costuras con precisión y suavidad de una manera económica y eficiente para garantizar una alta calidad. En las estaciones de trabajo disponibles en el mercado, la carga suele ser manual, mientras que los procesos de costura y descarga pueden automatizarse.

En comparación con el manejo de materiales inflexibles, trabajar con tela es significativamente más desafiante. Las telas se deforman fácilmente, incluso bajo una presión muy pequeña, como peso muerto o resistencia al aire. De acuerdo con informes, el manejo durante el ensamblaje del producto se realiza manualmente el 79 por ciento del tiempo. Ninguna de las plantas manejó el material automáticamente, mientras que solo el 21 por ciento de las empresas emplearon sistemas semiautomáticos. Cuando se fabrica una prenda de vestir, el tiempo de manejo representa aproximadamente el 80 por ciento del tiempo total de producción, y aproximadamente el 80 por ciento del costo de fábrica está relacionado con el costo de manipulación.

Existen varias tecnologías de agarre basadas en vacío, pinzas Bernoulli, agujas o rodillos. En las pinzas de vacío, los elementos de agarre están conectados a una bomba neumática y mantienen contacto con el material de agarre. La diferencia de presión permite que el material de agarre se adhiera a las almohadillas. Las pinzas Bernoulli permiten un agarre sin contacto al crear un efecto Bernoulli con el uso directo de aire comprimido. En las pinzas de aguja, las agujas penetran los materiales en ángulo y se enganchan con el material para el agarre.

Sin embargo, estas tecnologías avanzadas de agarre aún no se han popularizado en los sistemas de ensamblaje de productos textiles. Szimmat informó que el 72 por ciento de los sistemas de manejo semiautomático actuales no utilizan pinzas, y el 28 por ciento restante usa agujas o pinzas de desecho. La única aplicación similar encontrada en ITMA 2019 fue la plataforma de recolección demostrada por un proyecto en curso en AB Industries con sede en España. En su sistema, las piezas de trabajo flotan aproximadamente una pulgada sobre la superficie de una mesa estructurada con cerdas. Esto permite que un brazo robótico de 360 grados recoja fácilmente las piezas de trabajo utilizando un simple elemento de agarre. Según AB Industries, la tecnología se encuentra actualmente en desarrollo y aún no se comercializa.

En la costura se utiliza la tecnología de unión textil más importante que representa el 85 por ciento de todos los métodos de unión. La costura todavía depende de mano de obra altamente calificada para operaciones manuales y consume del 35 al 40 por ciento del costo total. En las últimas décadas, los fabricantes de productos cosidos redujeron el costo de producción al reubicar las instalaciones de producción en países en desarrollo con bajos salarios. Sin embargo, esta estrategia comercial está llegando al final de su vida útil a medida que cambian las condiciones del mercado. Los costos laborales están aumentando rápidamente en muchos países en desarrollo, hay una escasez mundial de mano de obra calificada y el comportamiento del consumidor cambia más rápido que nunca debido a las tendencias de la moda. Por lo tanto, se invita a la industria de fabricación de prendas a que se esfuerce por la automatización en la costura.

La configuración de costura automatizada más popular y ampliamente adoptada observada en ITMA 2019 fue la máquina de coser convencional montada en maquinaria de procesamiento de tela, como una unidad de bobinado o calendario. Varias empresas, entre ellas, Texma Machinery S.L., con sede en España y Comatex Textile Machinery S.r.l., con sede en Italia, utilizaron este tipo de configuración para terminar bordes, unir rollos de tela o hacer una estructura tubular a partir de un rollo de tela. Monti-mac S.r.l. de Italia, suministra una serie de máquinas de coser móviles para esta configuración. El suministro de energía neumática es adoptado en algunas unidades de costura en caso de que procesos húmedos estén involucrados simultáneamente durante las operaciones de costura. Los tipos de puntadas comunes utilizados para estas aplicaciones son puntadas de cadena — clase 100 o 400 — o overlock — clase 500 — ya que las máquinas de coser para esos tipos de puntadas están equipadas con un suministro inferior continuo de hilo que no requiere detener la máquina para cargar los hilos.

Un sistema automático de cambio de bobinas es una solución innovadora para una mayor eficiencia en la costura. En las máquinas de puntadas de bloqueo tipo puntada 301, una bobina completamente cargada dura menos de 20 minutos en costura continua y los cambios frecuentes de bobinas son un cuello de botella de costura notorio. El sistema automático se basa en dos principios: verificar la cantidad restante de hilo de la bobina y reemplazarlo con una bobina llena una vez que se alcanza la cantidad predeterminada de hilo restante.

RSG Automation Technics GmbH & Co. KG de Alemania, demostró un intercambiador de bobina totalmente automático ITMA. Su verificador de bobinas patentado utiliza una bobina única codificada con una combinación específica de colores RGB. A medida que la bobina gira durante las operaciones de la máquina, un sensor de luz monitorea la secuencia de color y detecta el movimiento o los errores habituales de la bobina cuando se queda sin hilos. En la unidad que se exhibió en ITMA 2019, una estación de bobinas tipo revista se encontraba cerca con 15 cajas de bobinas llenas listas, mientras que un espacio de 16 ranuras permanecía vacío para que tuviera lugar el cambio. Esto conduce a paradas de producción mínimas donde la máquina de coser se detiene solo durante 6 a 8 segundos cada vez para el intercambio de la bobina.

Los principios de la costura automatizada varían según la geometría de los caminos de costura. Las costuras bidimensionales se pueden crear fácilmente utilizando la tecnología de costura CNC, donde los cabezales de costura móviles simples o dobles avanzan sobre los textiles a lo largo del recorrido de costura programado. En casos más complicados para convertir telas 2D en costuras 3D, el cabezal de costura es guiado por un robot en el espacio 3D a lo largo de las líneas de costura mientras las telas se colocan en una forma 3D. Sin embargo, en muchos de estos casos, dos piezas de tela tienen diferentes contornos o curvaturas a lo largo de la costura a unir. Este tipo de costuras debe manejarse colocando las telas en 3D y aplicando diferentes tensiones a las telas en cada puntada.

En una configuración de costura 2D, una o más capas de textiles se cosen dentro de marcos de costura fijos. El manejo flexible del material se evita sujetando las piezas de tela en los soportes. El soporte guía el cabezal de costura en direcciones “x” y “y” siguiendo los contornos de costura programados. Esta configuración de costura es utilizada principalmente para costuras ornamentales y de diseño. El tamaño del área de costura está básicamente limitada por las dimensiones físicas de los ejes lineales en la máquina. Las máquinas grandes pueden manejar un área de costura de hasta 3 metros por 3 metros, mientras que las máquinas pequeñas pueden cubrir menos de 10 cm por 10 cm. Las grandes máquinas de coser CNC son para acolchar una manta o un colchón. Por lo general, se usa una máquina de tamaño pequeño para coser automáticamente las etiquetas que tienen indicaciones de cuidado o etiquetas con la marca en la ropa.

Los avances actuales en los sistemas de costura automatizados se limitan a ciertas operaciones. Varios proveedores y máquinas automáticas de costura semiautomáticas están disponibles comercialmente de muchos proveedores, incluyendo Juki Corp., empresa con sede en Japón, RI.MA.C, con sede en Italia. S.r.l., y Durkopp Adler AG, con sede en Alemania. En ITMA 2019, Juki demostró una serie de máquinas de coser automáticas para botones, ojales y remaches; mientras que Rimac exhibió una máquina de encuadernación automática para terminar esquinas redondeadas de colchonetas y alfombrillas de automóviles. La pieza de trabajo se gira en las esquinas con un brazo motorizado para crear una curvatura constante mientras la cinta textil se inserta automáticamente a través de una unidad de alimentación.

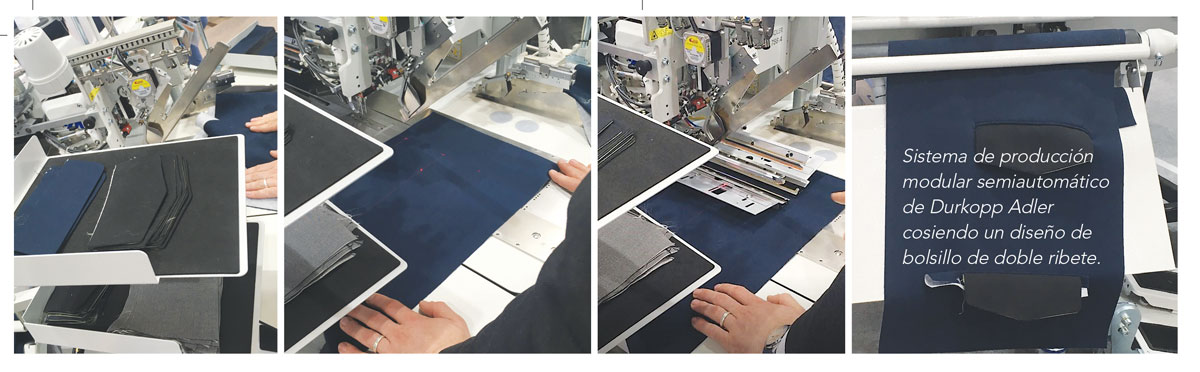

Durkopp Adler introdujo un sistema de producción modular en ITMA 2019 al demostrar un bolsillo de doble ribet. El bolsillo de ribete se fabrica usando un cabezal de puntada de bloqueo de dos agujas con un cortador de cuchilla central y un mecanismo de alimentación de aguja. Los marcos de costura con una trayectoria de costura fija se utilizan para coser plantillas y sujetan piezas de trabajo durante las operaciones. En una configuración semiautomática, el proceso requiere que el operador alinee y alimente las piezas en el sistema.

Durkopp Adler introdujo un sistema de producción modular en ITMA 2019 al demostrar un bolsillo de doble ribet. El bolsillo de ribete se fabrica usando un cabezal de puntada de bloqueo de dos agujas con un cortador de cuchilla central y un mecanismo de alimentación de aguja. Los marcos de costura con una trayectoria de costura fija se utilizan para coser plantillas y sujetan piezas de trabajo durante las operaciones. En una configuración semiautomática, el proceso requiere que el operador alinee y alimente las piezas en el sistema.

Una compañía que no participó en ITMA 2019, pero que está haciendo contribuciones significativas a la industria de la costura automatizada con sus Sewbots es Softwear Automation Inc., Atlanta. Su principal innovación tecnológica es la integración de sistemas avanzados de visión por computadora, que rastrean hilos individuales en la aguja y coordinan el movimiento preciso de la tela. Los Sewbots manejan una tela usando un brazo robótico y un sistema transportador de 360 grados. Un brazo robótico de cuatro ejes puede levantar y colocar una pieza de tela con una pinza de vacío, mientras que una mesa transportadora puede alimentar la tela en una unidad de costura. La mesa está equipada con los rodillos esféricos, llamados perillas incrustados en la superficie. Gracias a estas perillas, cada pieza de tela puede moverse suavemente sobre la mesa en cualquier dirección según sea necesario.

Automatex Inc., con sede en Terrebonne, Quebec, demostró una unidad de producción de fundas de almohada totalmente automatizada en ITMA 2019, donde las tareas de producción secuenciales de corte, plegado, costura, etiquetado y embalaje se completan dentro de una sola unidad. Sistemas similares son ofrecidos para la producción de toallas por Magetron S.r.l., con sede en Italia, Texpa Maschinenbau GmbH & Co. KG, con sede en Alemania, y Carl Schmale GmbH & Co. KG, con sede en Alemania. Hasta ahora, los sistemas de producción disponibles comercialmente con capacidad de producción totalmente automatizada se limitan a productos textiles planos, como toallas, sábanas y alfombras.

Los cabezales de costura deben ser montados y controlados por robots para operaciones de costura 3D. Dado que deben incorporarse muchos procesos y etapas de la máquina semiautomática, es difícil mantener una producción económica y flexible. Se necesitan grandes inversiones y aún no se han adoptado sistemas robóticos para las líneas de producción de prendas. Sin embargo, una demostración de producción realizada por ACG Kinna Automatic, con sede en Italia, brindó una pantalla impresionante y futurista para la producción automatizada. Un sistema completamente automatizado llamado Borsoi manejaba una almohada 3D usando robots. Específicamente, Borsoi pudo recoger una funda de almohada, asegurar la abertura de la costura, rellenar la funda de almohada, transportar la almohada, cerrar la abertura y empacar un producto terminado en una bolsa de plástico en una sola línea de producción continua.

Todas las piezas de trabajo se manejan y avanzan entre cada tarea utilizando brazos robóticos con abrazaderas. La terminación de más de una tarea de producción es una consideración clave en el avance de los sistemas de costura automatizados. Una máquina de coser debe implementarse dentro del flujo existente de otras operaciones en los procesos de ensamblaje, como alimentadores de relleno o prensadores de costura, como lo demostraron varias compañías en ITMA. La configuración de los sistemas de costura automatizados se basa en el diseño del producto y los planes de producción, y cada sistema de producción puede tener que personalizarse para diferentes productos de indumentaria. Los esfuerzos de estandarización del producto disminuirían la carga. Empresas como RSG Automation Technics GmbH & Co. KG ofrecen servicios de personalización para plantas de productos textiles.

Industria Textil 4.0

La industria textil lideró la primera revolución industrial durante el siglo XIX, lo que trajo la transición de la producción artesanal a los sistemas de fabricación basados en la potencia mecánica. La segunda revolución industrial hizo posible la industrialización y la producción en masa, mientras que la tercera revolución se basó en las tecnologías de digitalización y automatización. Hoy, las líneas de producción están equipadas con máquinas programables y la industria se dirige hacia la cuarta revolución industrial.

Industria 4.0 es una iniciativa estratégica introducida por el gobierno alemán en 2011. La iniciativa se activó porque los intentos de reducir el costo de fabricación están casi agotados y se necesitan nuevas estrategias. Los informes estiman que la fábrica de Industria 4.0 puede ahorrar costos en un 10 a 30 por ciento en producción, en un 10 a 30 por ciento en logística y en un 10 a 20 por ciento en gestión de calidad. Otros resultados esperados incluyen un tiempo de entrega más corto, una mejor capacidad de respuesta al cliente, una personalización masiva asequible, un entorno amigable para los trabajadores y un uso más eficiente de los recursos naturales y la energía. Especialmente, las soluciones de Industria 4.0 pueden proporcionar tecnologías clave para la producción textil inteligente, una de las mayores áreas de crecimiento en la industria textil. El mercado mundial de textiles inteligentes se pronostica en $3 mil millones para 2026.

El concepto principal de Industria 4.0 es la automatización inteligente basada en la interoperabilidad y la conectividad. La aplicación de sistemas ciberfísicos (CPS por sus siglas en inglés) y el Internet de las Cosas (IoT por sus siglas en inglés) a los sistemas de producción industrial es importante para la Industria 4.0. Las instalaciones de producción CPS representan el equipo físico integrado con componentes de tecnología de información y comunicación. Los sistemas autónomos pueden tomar sus propias decisiones para la auto organización y la auto optimización basadas en algoritmos de aprendizaje automático y datos en tiempo real.

Los sistemas en red integrados en la maquinaria de fabricación de vestimenta se introdujeron en ITMA 2019. El Sistema de red avanzado de Juki (JaNets) es un software en combinación con hardware de soporte, donde las máquinas de coser en una línea de producción están interconectadas para proporcionar datos sobre las actividades de producción. Las máquinas de coser digitales son un componente esencial para recopilar datos de costura detallados, incluidos los códigos de error. Las terminales ubicadas en cada estación de trabajo proporcionan el análisis detallado de un progreso de producción en tiempo real y reducen el tiempo para reaccionar a los problemas. Suzhou Transparent Electronic Technology Co. Ltd., China (TPET®) también propone una plataforma de fábrica inteligente para la fabricación de textiles para el hogar. Su sistema consiste en una serie de máquinas digitales interconectadas para fabricar productos, monitorear instalaciones, realizar análisis y transportar equipos, así como materiales. Esto permite el mantenimiento predictivo de las instalaciones de fabricación basado en la adquisición y análisis de big data.

El concepto de diseño y producción de prendas bajo pedido, donde un producto de confección se fabrica después de recibir el pedido personalizado, está comenzando a despegar. Los sistemas consisten en una base de datos de diseño de vestimenta y una serie de maquinaria de fabricación para impresión, corte y ensamblaje de textiles. La automatización inteligente es esencial para reducir el costo y acortar el tiempo de entrega. Es natural de ITMA 2019 que la industria textil y de la confección está haciendo un progreso constante todos los días hacia la Industria 4.0.

En la más reciente edición de ITMA se destacó el avanzado estado de la automatización en la fabricación de prendas de vestir. La mayor tendencia en el corte es el uso de tecnologías de imágenes ópticas; y los cortadores son cada vez más productivos, versátiles y precisos. En comparación con el corte, el desarrollo de la automatización de costura aún se encuentra en una etapa primitiva, donde solo es posible una capacidad de costura limitada en configuraciones automatizadas. La integración perfecta de características personalizadas en las líneas de producción existentes es la tendencia más grande en la costura automatizada actualmente.

Nota del editor: el Dr. Minyoung Suh es profesor asistente en el Wilson College of Textiles en NC State, Raleigh, Carolina del Norte, en el departamento de Textil y Confección, Tecnología y Administración. Este artículo fue adaptado a partir del artículo del Dr. Suh publicado originalmente en el Journal of Textile and Apparel Technology and Management (JTATM) del Wilson College of Textiles’ del Estado de Carolina del Norte. El documento original se puede consultar en http://bit.ly/2020cutandsew

Marzo-Abril de 2020