El término textiles 3D puede resultar vago, sin embargo, está vinculado a grandes oportunidades.

Jim Kaufmann

Cualquiera que haga una investigación superficial acerca del intrigante mundo de los textiles 3D, encontrará que el sector incluye un término bastante vago que conduce a un número incalculable de rutas diferentes y a una amplia gama de oportunidades. Una búsqueda rápida en Google de telas 3D, por ejemplo, arroja alrededor de 325 millones de resultados, que incluyen versiones tridimensionales de todo tipo, desde tejidos tradicionales y tejidos de punto hasta no tejidos y estampados no tradicionales, sin mencionar una lista de aplicaciones exponencialmente diversa, algunas obvias y otros no tanto. Un pensamiento inmediato en torno a este creciente interés es que los ingenieros finalmente se sienten mucho más cómodos y aceptan los textiles 3D en aplicaciones dinámicas basadas en el rendimiento.

Al mismo tiempo, los diseñadores de productos siguen siendo más hábiles en la creación de telas o quizá materiales fibrosos más apropiados, los cuales muestran estos requisitos técnicos, visuales y/o táctiles específicos.

Versatilidad y atributos de rendimiento claramente definidos siguen impulsando el interés en los textiles 3D.

Dado que prácticamente todas las tecnologías de fabricación textil se pueden adaptar o modificar de alguna manera para crear textiles 3D, la variedad de las aplicaciones es casi infinita.

Tejido y Trenzado en 3D

El tejido y trenzado en 3D continúan despertando interés y encuentran aplicaciones principalmente en el campo de los materiales compuestos, donde el énfasis sigue estando en remplazar el acero para lograr una reducción del peso.

Según el Dr. Keith Sharp, gerente de desarrollo de nuevos productos para Tejido 3D en Tex Tech Industries, empresa con sede en Portland, Maine: “Los tejidos 3D en materiales compuestos son perfectos para reemplazar el acero. Se pueden tejer palanquillas o preformas casi en forma de red y moldearse en formas precisas con diseños intrincados, lo que ahorra no solo peso, sino mano de obra en la fabricación y, potencialmente, también aumenta la durabilidad a largo plazo.

Actualmente hay muchas aplicaciones, pero las aspas de ventilador de motor LEAP que Albany International teje en 3D, son probablemente el mejor ejemplo de esto”.

La capacidad de controlar la colocación de la fibra y adaptar las rutas del hilo para lograr perfiles de rendimiento específicos también se refleja en el módulo del motor LEAP. De acuerdo con el sitio web de Albany International, “el módulo compuesto del ventilador es 300 libras más ligero en comparación con los componentes metálicos equivalentes por motor. Se pueden lograr geometrías de hojas compuestas que son difíciles de producir con titanio, al tiempo que se logra una mayor resistencia al impacto y menor peso que en las alternativas de compuestos laminados”.

El interés por los tejidos compuestos en 3D está impulsando nuevas innovaciones en los equipos a medida que los fabricantes de maquinaria se vuelven más activos en el sector.

Históricamente, las máquinas de tejer 3D eran versiones altamente modificadas de las máquinas de tejer tradicionales 2D, o fueron diseñadas específicamente para un propósito personalizado con conceptos específicos del producto en mente.

En los últimos años, Stäubli Group, compañía basada en Suiza, conocida por sus sistemas de control de cobertizos con urdimbres de jacquard, introdujo su sistema de tejido técnico de telas, una máquina de tejer resistente con un diseño modular que cuando se acopla a sus jacquards o sistemas de control de desprendimiento de urdimbre Unival, proporciona una increíble flexibilidad en el diseño del producto junto con gran capacidad de fabricación.

Para no quedarse atrás, Lindauer Dornier, con sede en Alemania – considerada como una de las compañías que produce las mejores máquinas de tejer para tejidos técnicos, industriales y de alto rendimiento – recientemente presentó una colección de productos dirigidos a la industria de los materiales compuestos.

Sus Sistemas de Materiales Compuestos ahora incluyen una máquina explícitamente diseñada para tejer preformas en 3D. La suite también incluye una línea unidireccional de cinta de estopa y máquinas específicamente diseñadas para tejer mechas y cintas de estopa extendidas.

Tejido de Punto en 3D

Recientes artículos encontrados en los sitios web Gizmodo.com y ZDnet.com son excelentes ejemplos del impacto que tienen los textiles 3D. El primer artículo de Gizmodo, escrito por Julian Goldman, proclama: “El futuro está en el tejido de punto: porqué el antiguo arte de tejer, es nuevamente de alta tecnología.” El segundo artículo de ZDnet, escrito por Greg Nichols, señala que “la ciencia de la alta tecnología está detrás del tejido de punto 3D (¡sí, del tejido de punto!).”

Ambos artículos se centran en la aceptación del 3D o tejido de trama en forma y el control de la dimensionalidad que se encuentra en las estructuras del tejido de punto, pero no inherente a los tejidos, junto con las mejoras realizadas en la interfaz del usuario que conducen a diseños de productos de punto más efectivos y eficientes.

El tejido de punto en 3D no solo ofrece aspectos del diseño del producto, también otras funcionalidades como la programación de la máquina, la carga del hilo y la salida de la prenda completa. Además, crea el potencial para incorporar electrónicos portátiles en productos de punto completamente modificados, algunos de los cuales ya han sido comercializados.

Advanced Functional Fabrics of America (AFFOA), un instituto sin fines de lucro con sede en Massachusetts, ubicado cerca del Instituto Tecnológico de Massachusetts (MIT), se estableció a través de fondos federales para realizar avances en el uso de tecnologías textiles en dispositivos y sistemas integrados en red.

Como parte de este esfuerzo, AFFOA se enfoca en la efectividad del tejido de punto en 3D para crear formas complejas. Yoel Fink, CEO de AFFOA y profesor de ciencias e ingeniería eléctrica en MIT, fue citado en el artículo de Goldman con la siguiente frase: “Ya no vas a pagar por la camisa. Vas a pagar por lo que esa camisa hace por ti. Pagas por el servicio y obtienes la tela. Ciertamente, es una forma diferente de ver los textiles del futuro”.

Para que este fabricante de tejidos de trama no los deje atrás, los fabricantes de tejido espaciadora de punto de urdimbre 3D, incluidos Gehring Textiles Corp, con base en Hauppauge, y Apex Mills, empresa con sede en Inwood, Nueva York, continúan avanzando en la versatilidad de la tecnología en nuevas y emocionantes formas para aplicaciones que van desde moda hasta asientos y ropa de cama, junto con otras áreas donde la conformabilidad, el relleno de espacios, el aumento del flujo de aire y los parámetros de ingeniería adicionales, siguen siendo deseables.

No Tejidos 3D y Fabricación Aditiva — Impresión en 3D

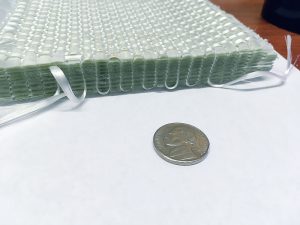

En el gran esquema de las cosas, al menos desde una perspectiva textil, se puede argumentar que la impresión 3D, que continúa ganando interés y atención en muchas áreas, es esencialmente una versión más precisa de telas no tejidas hiladas, donde el polímero se extruye en una cinta recolectora o plataforma donde se une, creando una estructura definida. La única diferencia real es que los spunbonds típicamente tienen una orientación aleatoria y un patrón de unión, mientras que en las impresiones 3D, se extruyen en capas precisas en ubicaciones específicas.

Pero independientemente de que se crea o no, que la impresión 3D es una extensión de las metodologías de fabricación de textiles, sin duda se ha convertido en la tecnología y el medio favorito de los últimos años.

Originalmente vista por muchos como una manera de crear formas increíblemente complejas y nuevos artilugios, ahora la impresión 3D es vista como una solución para casi todas las oportunidades o las deficiencias de fabricación.

La percepción, o tal vez la importancia, que rodea a la impresión 3D es que literalmente implica que si algo se puede concebir, la impresión 3D lo puede crear.

Inicialmente la impresión 3D encontró aceptación en la creación rápida de prototipos, donde se podían producir piezas únicas y detalladas, explorar conceptos y evaluar teorías.

A medida que la tecnología ha progresado y ha generado más interés, se han desarrollado sistemas de polímeros nuevos y avanzados que incluyen variaciones para imprimir “metales”, agregando medios fibrosos como refuerzos y mejorando la integridad de cada capa de la estructura impresa en 3D.

Junto con los avances en los medios o las entradas utilizadas, el tamaño, alcance, complejidad y consistencia de las impresoras 3D, también han mejorado mucho.

En los últimos años, las impresoras 3D han pasado de ser principalmente modelos de escritorio capaces de producir máximo una pieza de un pie cúbico (lo cual sigue siendo su competencia central), a impresoras 3D de metal tan grandes como un autobús, con el potencial de versiones aún más grandes en un futuro cercano.

Ahora la impresión 3D se considera una tecnología de fabricación válida, particularmente cuando se prefiere la personalización masiva o para productos que son demasiado complejos, limitando o restringiendo su capacidad de procesamiento a través de metodologías de fabricación tradicionales.

Las ventajas siguen siendo las posibilidades de diseño de productos, alineadas con la simplificación de la fabricación general de piezas complejas, lo que reduce el tiempo de producción y la mano de obra.

Lo anterior, combinado con la huella relativamente pequeña que se necesita y el aumento de la confiabilidad de las entradas y los productos fabricados, presenta amplias oportunidades para generar en casa piezas de repuesto, en lugar de tratar con las OEM y proveedores de piezas, especialmente en áreas de difícil acceso, incluso para servicios de entrega nocturna, como barcos que navegan en alta mar o incluso futuros viajeros espaciales.

A medida que la tecnología continúe avanzando y evolucionando hacia producciones más grandes y rentables, las aplicaciones potenciales solo continuarán creciendo exponencialmente. Desafortunadamente, no hay suficiente espacio aquí para analizar esas aplicaciones, ya que hay una nueva categoría aún más intrigante en el horizonte.

¿Textiles 4D?

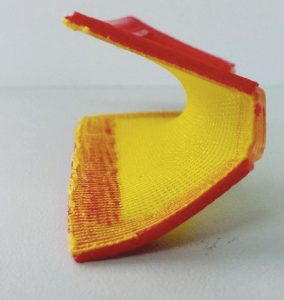

Mientras realizaba la investigación para este artículo, un viejo amigo, el Dr. Chris Pastore, profesor de Estudios Transdisciplinarios en la Universidad de Jefferson y Especialista Erudito, me preguntó “¿Por qué no incluyes los textiles 4D en esta texto?” Investigadores del MIT, Harvard, la Universidad de Aachen y la Universidad de Jefferson, entre otros, están explorando la posibilidad de combinar textiles y otros materiales programables con la impresión 3D de maneras asombrosas.

Se dice que el término impresión 4D fue acuñado hace varios años por Skyler Tibbits, director del Laboratorio Self-Assembly en el MIT y ex alumno de la Universidad de Jefferson, al incorporar la dimensión del tiempo a la longitud, el ancho y la profundidad de estas estructuras.

Como me explicó el Dr. Pastore: “¿No sería interesante combinar la flexibilidad y la elasticidad de los materiales textiles con las rígidas estructuras de polímeros de la impresión 3D para crear sistemas que, cuando se agrega calor o algún otro transmisor para transformarlos, cambian de estructuras bidimensionales a estructuras tridimensionales complejas? O quizá si se incorporaran polímeros de memoria en la estructura de impresión 3D. Entonces es posible que con la activación, el objeto pueda dar como resultado una configuración totalmente diferente. Pensemos en la posibilidad de tomar una configuración textil plana y luego en 3D, imprimir una cuadrícula sobre ella que se puede activar más tarde.

Posteriormente, aplicar un transmisor a la configuración plana que se despliega automáticamente en una tela. Si lo piensas, ¡el potencial de los textiles 4D es enorme!”

Sí, este concepto puede hacer que uno piense demasiado, pero se pueden encontrar varios ejemplos en video interesantes en YouTube que muestran estructuras planas impresas en 3D que cambian a una forma diferente. El más famoso de ellos es donde una línea recta de polímero se transforma mágicamente en las iniciales MIT.

Aunque los textiles 4D todavía están en una etapa muy temprana, ofrecen una evidencia más de que los textiles 3D representan una gran oportunidad para aquellas personas con algo de imaginación y un poco de conocimientos sobre la antigua, pero progresiva tecnología, conocida como textiles.

Nota del Editor: Jim Kaufmann es gerente de soporte técnico de SAERTEX USA, fabricante de los tejidos multi-axiales sin engarzar, utilizados principalmente como refuerzo en aplicaciones compuestas. Jim puede ser contactado en j.kaufmann@saertex.com

Septiembre-Octubre de 2018