Firestone Fibers & Textiles está creciendo más allá de su tradicional neumático, convirtiendo sus productos textiles en telas industriales y resinas compuestas altamente especializadas para su venta fuera de la empresa.

Rachael S. Davis, Editor Ejecutivo

El nombre y la marca Firestone son sinónimo de neumáticos, de diferentes competencias y de la carrera de las 500 Millas de Indianápolis®. La compañía tiene una larga historia en esta famosa competencia y, desde el año 2000, ha sido el único proveedor de neumáticos para la serie Verizon IndyCar®. Sin embargo, Firestone también incorpora una división textil dedicada al desarrollo y producción de productos textiles para una gran variedad de usos finales.

Firestone Tire & Rubber Co. fue fundada a finales del siglo XX por Harvey Samuel Firestone. Poco después de su fundación, la compañía hizo la primera producción masiva de neumáticos para automóviles.

Posteriormente, en 1935, se creó Firestone Fibers & Textiles Co. LLC (FSFT) para suministrar cordones de neumáticos y materiales relacionados con el creciente negocio de llantas. Durante la Segunda Guerra Mundial, FSFT produjo artículos para militares de E.U., incluyendo proyectiles de artillería y productos militares de goma.

En más de 80 años desde su fundación, la compañía ha acumulado una gran cantidad de experiencia en la fabricación de cordones para neumáticos, así como tejidos para revestimientos de neumáticos y productos para la construcción.

Resinas Compuestas Flexibles

El neumático típico de un automóvil de pasajeros es un producto compuesto flexible hecho de numerosas capas incluyendo revestimiento, capa de la carcasa, costado, cejas, apex, paquete de correas, banda de rodamiento y cojín de goma.

Otros componentes se pueden incorporar dependiendo del uso del neumático, el nivel de rendimiento y el precio. Cada capa de componentes se construye en forma de tambor antes de curarse utilizando calor y presión. El cordón del neumático está incorporado en la capa de la carcasa y la ceja, y los textiles también están integrados en el revestimiento.

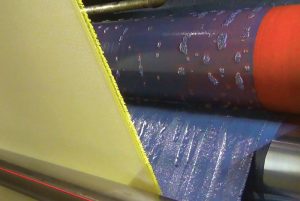

El cordón del neumático es una tela unidireccional con base de poliéster o nylon, que es tejida utilizando solo 1,3 pasadas por pulgada para unir los cordones y procesarlos. Una vez que la tela es tejida, el cordón es tratado con un revestimiento de resorcinol/formaldehído/látex (RFL), lo que permite que los cordones o cables se adhieran al caucho a medida que los neumáticos se calientan. RFL es un adhesivo fuerte, resistente al calor y altamente flexible, que es muy adecuado para la unión del caucho al tejido. Por años, el cordón para neumáticos ha sido uno de los productos primarios de FSFT.

FSFT también ha sido tradicionalmente utilizado en la producción de telas tejidas para productos mecánicos de caucho, mangueras industriales y neumáticos; mientras que los tejidos de multifilamento/monofilamento de polipropileno han sido utilizados como telas de revestimiento. Asimismo, la compañía produce telas de inserción de trama usadas principalmente en productos para revestimiento de techos.

Sus tejidos TireTough™ son usados en muchas aplicaciones, incluyendo cinturones de automóviles, diafragmas de freno, cintas transportadoras, techado, telas revestidas, tiendas militares y para fiestas, redes de carga y seguridad, almohadas de tanque, mangueras industriales, conductos de aire, telas para señalización, neumáticos, cubiertas de camiones e inflables.

Las telas son utilizadas principalmente dentro de la misma compañía en Bridgestone Americas Tire Operations, Firestone Building Products – Commercial Roofing Systems y en los negocios de Firestone Industrial Products.

La compañía procesa unos 90 millones de libras de hilo cada año, lo que significa que cada día fabrica suficiente hilo para rodear la tierra 13 veces. Mientras que todo el hilo se compra a fabricantes externos, FSFT tiene cables torcedores directos y equipo de anillos de torsión lo que le permite usar entre 2 y 12 puntas de hilo. Por lo que respecta al tejido, la compañía tiene máquinas de chorro de aire para tejer el cordón del neumático, capacidad de inserción de trama y máquinas de pinzas para telas industriales.

Reconfiguración

Las oficinas centrales de FSFT se ubican en Nashville, Tennessee, y tiene sus operaciones en Kings Mountain y Gastonia en Carolina del Norte, así como en Woodstock, Ontario. En octubre de 2017, FSFT anunció que cerrará su planta de Woodstock tras una cuidadosa consideración y una evaluación exhaustiva de su modelo de negocio, y hará el ajuste de la planta dentro de su portafolio de producción. La producción comenzó a disminuir a finales de 2017, y la planta dejará de operar por completo al final de 2018.

Como parte del esfuerzo continuo por optimizar su cartera, procesos y cultura, FSFT aumentará la producción de su planta de Kings Mountain. La producción empezará a aumentar a fines de 2018 y seguirá creciendo hasta marzo de 2019.

Para facilitar el aumento de la capacidad productiva, FSFT suma una infraestructura de 100.000 pies cuadrados que albergará el equipo que se está transfiriendo desde otra sede operativa.

“Estamos en el proceso de reducir nuestras operaciones en Woodstock, pero nos estamos expandiendo aquí en Kings Mountain”, dijo Marty Luebbers, gerente de desarrollo de producto de FSFT. “A finales de este año, nuestro plan es iniciar operaciones en Kings Mountain con el volumen de productos que se estaba manejando en Woodstock. Básicamente, desde el punto de vista del cordón neumático, hemos sido el principal productor de poliéster, mientras que Woodstock fue el productor de nylon más importante. Sin embargo, moviéndonos hacia adelante, vamos a producir todos los cordones de poliéster y nylon para neumáticos aquí en Kings Mountain”.

Calidad con énfasis en lo ambiental

Las instalaciones de la compañía en Kings Mountain y Gastonia cuentan con la certificación ISO 9002 y desde 1999 tienen la certificación ISO 14001. Más recientemente, se actualizó el certificado ISO de la compañía para incluir diseño y desarrollo, antes de incrementar sus esfuerzos de ventas externas.

FSFT mantiene modernos laboratorios de control de calidad para apoyar iniciativas de calidad en toda la empresa, y recientemente recibió el reconocimiento “Carolina Star for Safety” a través del programa: “diseñando para reconocer a los empleadores y empleados que han implementado sistemas efectivos de gestión de seguridad y salud, y mantienen índices de lesiones y enfermedades que cumplen con los criterios de participación”.

Desde el punto de vista ambiental, FSFT fue reconocida como Steward, por la Iniciativa de Administración Ambiental de Carolina del Norte, que es el nivel más alto del programa. En 2013, Kings Mountain recibió la certificación Wildlife at Work por parte del Consejo Wildlife Habitat; y en 2014, la compañía logró cero residuos dentro del status de vertedero sanitario. Además, la compañía actualmente utiliza un proceso patentado para aplicar el revestimiento RFL al cordón del neumático, aunque está trabajando para desarrollar un nuevo proceso para eliminar el formaldehído de la ecuación.

Creciendo más allá del consumo interno

Recientemente, la compañía ha estado trabajando para aumentar las ventas fuera de Firestone, especialmente en lo que respecta a tejidos técnicos. Para FSFT el enfoque ahora está en la transición más allá de los productos mecánicos/de caucho tradicionales, en los tejidos industriales y técnicos.

“Estamos innovando a través de la combinación de fibras no tradicionales y la mezcla de diferentes tipos de fibra”, dijo Luebbers. “El procesamiento de nylon y poliéster es el negocio tradicional para nosotros, pero ahora estamos entrando con aramidas, UHMWPE [polietileno de peso molecular ultra alto] y tenemos la capacidad de procesar fibras de metal. Nos estamos expandiendo hacia mercados en los que antes no participábamos, y saliendo al mercado para mostrar nuestras capacidades y posibilidades híbridas”.

FSFT está experimentando con diferentes telas híbridas. “Definimos un producto híbrido como aquel en el que hilos diferentes se combinan para dar las propiedades finales del producto, lo que una fibra independiente no puede brindar”, dijo Luebbers.

“Cada fibra tiene un aspecto positivo y uno negativo. Ya sea su fuerza, su capacidad de estiramiento, su costo o alguna otra propiedad. La creación de un producto híbrido requiere la capacidad de aprovechar los aspectos positivos de una fibra y los aspectos positivos de una fibra diferente, mientras que se compensan los aspectos negativos de ambas fibras como si fueran independientes. Podemos crear híbridos de muchas maneras”, agregó Luebbers. “Podemos combinar las fibras antes de tejerlas para producir un cordón o hilo mezclado. O bien, podemos combinarlos durante el tejido. El proceso depende realmente de qué propiedades finales queremos lograr”.

La compañía tiene amplias capacidades y ha producido numerosos productos híbridos incluyendo mezclas de poliéster/carbono para aplicaciones antiestáticas, telas texturizadas de carbono/nylon para aplicaciones de absorción, mezclas de aramida de nylon tratadas con RFL, mezclas de aramida/poliéster de bajo punto de fusión para aplicaciones de unión sin resina, y telas híbridas de nylon/aramida tratadas con RFL, las cuales son utilizadas en los fuelles de los trenes europeos de pasajeros. La lista de posibilidades es larga y está creciendo.

Soluciones Innovadoras

La innovación y el desarrollo en FSFT a menudo comienzan con una solicitud por parte del Centro Técnico de las Américas de Bridgestone ubicado en Akron, Ohio; o de clientes que buscan telas con propiedades específicas. Entonces, FSFT impulsa el desarrollo mientras busca soluciones innovadoras para satisfacer las solicitudes.

“Algunos de nuestros proyectos comienzan con una solicitud de Akron sobre un producto que ataca ciertas propiedades, en función de cómo ellos saben o desean que funcione el cordón en un neumático”, comentó Luebbers. “Pueden requerir cierta fuerza por peso o un peso específico o elongación. Entonces nosotros podemos tomar esas mismas ideas y conceptos, y utilizarlos en proyectos para el mercado abierto que no son de neumáticos”.

“Un ejemplo es un cordón híbrido de nailon en el que trabajamos para aplicaciones de neumáticos, que ahora también se usa en una tela tejida que es tratada con RFL y en una aplicación industrial en Europa”, agregó.

FSFT también trabaja con clientes para desarrollar productos innovadores que cumplan con los requisitos de los consumidores. “La mayoría de las solicitudes que recibimos son para productos más livianos, más fuertes y de menor calibre”, informó Luebbers. “Entonces puedo diseñar un tejido que cumpla con sus criterios. ¡Esa es la parte divertida!”.

La compañía continuamente actualiza la maquinaria y agrega nuevas tecnologías para mantener su nivel de modernidad y estar a la vanguardia. FSFT recientemente agregó nuevos telares de pinzas para tejido industrial y planea agregar más cuando los volúmenes así lo indiquen.

También se realizó recientemente una importante inversión en las instalaciones de Gastonia para convertir un almacén en un espacio dedicado al procesamiento de carbono para productos compuestos. Por el momento, las instalaciones cuentan con una línea piloto y equipos de laboratorio a escala que incluyen torcedoras especializadas, maquinaria de trenzado, equipo de corte y espacio en la congeladora para almacenar materiales pre impregnados.

Además del tejido de carbono, FSFT también está experimentando con polímeros de cristal líquido Vectran ™ y materiales de basalto. La compañía tiene la capacidad de escalar rápidamente y aumentar la producción cuando sea el momento indicado.

“Asistimos a CAMX en Orlando en 2017, donde nos entusiasmamos por el enorme interés que despertaron las muestras de tela compuesta que mostramos”, informó Luebbers.

“Hubo un gran interés por algunos de los refuerzos compuestos híbridos que exhibimos y nos fuimos del evento con excelentes contactos y asociaciones potenciales en las cuales estamos trabajando para desarrollarlas”.

Dada la sólida marca de la compañía, un camino claro y los recursos para llegar allí, FSFT ciertamente parece estar caminando en la dirección correcta.

Marzo-Abril de 2018