SPNano ha desarrollado un método de bajo costo para crear hilos de poliéster conductivo, con resistencia ajustable.

Dr. Konstantin Press, Dr. Asa Eitan, Dr. Leonid Melekhov, y Dr. Amnon Wolf

L

os textiles hechos de fibras naturales o manufacturadas actúan de manera predominante como aisladores. Los textiles conductivos son creados ya sea revistiendo un sustrato no conductivo con elementos eléctricamente conductivos, o introduciendo el material conductivo dentro del sustrato.

Estos textiles son usados después en aplicaciones anti-estáticas, para la protección de interferencia electromagnética y la absorción de infrarrojos, o en prendas protectivas para personas que trabajan con explosivos, entre otras aplicaciones.

Los textiles electrónicos o digitales que se pueden usar como prendas (wearables en inglés) representan una nueva aplicación para los textiles conductivos, los cuales se pueden encontrar en los sectores deportivos y del cuidado de la salud, en donde las condiciones del cuerpo humano se pueden monitorizar para proveer información relacionada con la salud.

Se pronostica que el mercado de los textiles electrónicos que se pueden usar como prendas podría alcanzar un valor de $20.6 billones de dólares para el 2018.

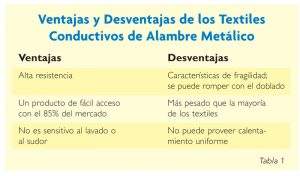

Más comúnmente, alambres de metal son estirados, tejidos o tricotados en un textil para crear un tejido conductivo. Estas técnicas forman el 85% del mercado, pero, sin embargo, hay desventajas significantes cuando se usan estas técnicas, como se puede notar en la Tabla 1: Los filamentos de metal — hechos típicamente de latón, acero inoxidable, aluminio, cobre o níquel — son pesados y menos flexibles que las fibras textiles basadas en polímeros, lo que no son características favorables para los textiles de prenda electrónica (wearables).

Los filamentos son también muy frágiles y se pueden quebrar con facilidad, lo que lleva a interrupciones en el circuito eléctrico; y los textiles no son biodegradables y por lo tanto no son amenos para el medio ambiente, lo cual es un factor importante que hay que considera para el post-consumo.

Los filamentos son también muy frágiles y se pueden quebrar con facilidad, lo que lleva a interrupciones en el circuito eléctrico; y los textiles no son biodegradables y por lo tanto no son amenos para el medio ambiente, lo cual es un factor importante que hay que considera para el post-consumo.

Otros métodos menos populares para la producción de hilos y tejidos conductivos incluyen el estampado/depositado de polímeros conductivos, tintas metálicas estampadas en la superficie, colocación de plasma en los hilos, y plateado tipo electroless.

Nuevos desarrollos

Investigadores que laboran en la firma SPNano Ltd., de Israel, han desarrollado una nueva tecnología para el revestimiento de textiles de poliéster (PET) con cobre por el método electroless. Esta tecnología está basada en la dispersión nanométrica de carbono negro (CB) y de nanopartículas de sal de paladio usando una proteína recombinante llamada SP1.

Recubriendo el hilo con el complejo SP1/CB/Pd+2, seguido por un paso de reducción para formar SP1/CB/Pd0 permite la deposición o depósito eficiente en la superficie del poliéster. Esta tecnología ha sido demostrada en sitios industriales usando varias fibras, incluyendo poliéster, nylon y Kevlar®.

De acuerdo a SPNano, el textil revestido de cobre combina las características electrónicas de los metales con las propiedades de ingeniería de los polímeros. Los beneficios del proceso de revestido del hilo conductivo, de SPNano, incluyen los siguientes:

- La habilidad para afinar la resistencia final, desde 10 ohms/metro (Ω/m) hasta 1 mega Ω/m con buena uniformidad;

- La habilidad de producir un hilo de PET conductivo flexible y de poco peso, y que puede ser biodegradable;

- Costo — el ingrediente más costoso en el proceso es el paladio, el cual es usado en pequeñas cantidades, lo que hace que el producto final sea de precio favorable;

- Facilidad de aplicación — el proceso SPNano es conducido usando máquinas industriales de teñido de hilo en lotes en solo unas pocas horas, y se puede escalar o aumentar la producción con facilidad; y

- El hilo es protegido de la abrasión por un revestido polimérico.

La solución SP1

El SP1 es una proteína excepcionalmente estable, que se aisló originalmente de las plantas de álamo. El gene sp1 fue copiado y la proteína es expresada ahora en bacteria por medio de fermentación, y la proteína forma una partícula homo-dodecamérica en forma de anillo con el 12 N-termina encarando la cavidad central. La excepcional estabilidad de esta proteína permite el desarrollo de un procedimiento de producción poco costoso para aplicaciones industriales.

La ingeniería genética se usó para fusiónar péptidos de material específico de SP1. El mostrario de doce copias de tales péptidos confiere una alta habilidad de bondeado de la proteína a una variedad de materiales. Este mismo principio fue aplicado de una variante de SP1 modificada, que tiene la capacidad de formar asociaciones moleculares reversibles y covalentes con nanopartículas basadas en carbono (CNPs) — tales como nanotubos de carbono (CNT), CB y nanopartículas de grafeno.

Cuando el SP1 forma dispersiones de CNP nanométricas estables, las mismas se pueden bondear a las fibras de polímero, tales como el poliéster (PET).

La sonificación fue usada para realizar una dispersión de SP1/CB estable por medio de la aplicación de energía de sonido al carbono negro N326 con la proteína L3SP1. La máxima relación de peso/peso del SP1/CNP seco fue de 1:7 y la máxima concentración de SP1/CB fue de un 14.5%. La estabilidad sobre la configuración se obtuvo como una medida cuantificable de la calidad de dispersión.

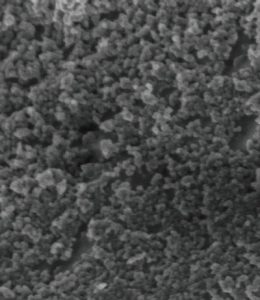

La fracción supernatante del CNP que permanece después de la centrifugación fue mayor de un 70%. La dispersión fue estable durante varios meses a una temperatura ambiental. En la Fig. 1a se muestra una imagen de microscopio de electrón escaneada (SEM) de alta resolución de la dispersión de SP1 nanométrica.

El hilo de poliéster fue revestido con la dispersión de SP1/CB nanométrica usando una máquina de teñido de hilos en lotes en soluciones basadas en agua bajo condiciones de pH y temperatura moderadas. El proceso de plantilla para un revestimiento óptimo fue conducido usando una máquina de revestimiento fabricada por Ugolini S.r.l., de Italia, y la cual está equipada con bobinas de 100 gramos. El cargado de SP1/CNP fue controlado por el número de ciclos de bondeado.

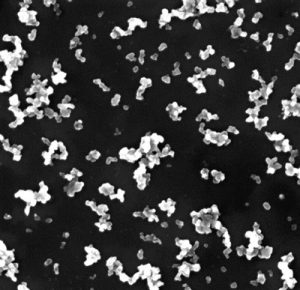

En la Fig 1 (der.) se muestra una imagen SEM de alta resolución de un hilo de poliéster revestido con la dispersión de SP1/CB. El revestimiento con la dispersión SP1/CB aumenta de manera dramática el área de superficie del hilo y su reactividad con el ión de paladio.

Plateado tipo electroless

El plateado químico o electroless es un método de depósito del metal que no requiere el uso de energía eléctrica externa. El método requiere una reacción de oxidación por reducción química en una solución acuosa para la deposición del metal en un sustrato no conductivo.

Un filamento de polímero de alto rendimiento, tal como PET, fue usado como el sustrato para revestimiento con cobre, lo que dio como resultado un hilo híbrido de polímero/metal electro-conductivo, pero flexible al mismo tiempo. En este caso, el hilo es activado por medio de la introducción de una semilla de paladio, seguido por una deposición o depósito de cobre y usando una solución de sal de cobre comercial.

Una de las mayores desventajas de este método es el alto costo del paladio — que cuesta al menos $15.000 dólares por kilogramo (kg). Para la comercialización, la cantidad de paladio se debe reducir tanto como sea posible, usando un método de aplicación de costo efectivo.

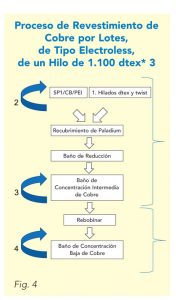

Todas las etapas del proceso de SPNano son conducidas usando máquinas de tintura de hilos por lotes. Los primeros hilos son recubiertos con el complejo SP1/CB, seguido por su inmersión en una solución de sal de Pd+2. Un paso de reducción convierte la sal de Pd+2 para formar el catalizador activo Pd0, dejando nanopartículas de Pd en la superficie del hilo. Luego del agregado de la solución de cobre, las nanopartículas de Pd inician la reacción de deposición de cobre sin electricidad o electroless.

El papel del revestimiento de SP1/CB revestido es el de proveer sitios de bondeado de Pd debido a que los hilos pristinos o los hilos tratados con proteínas no permiten el revestimiento tipo electroless bajo estas condiciónes (Ver Fig. 2). Puesto que el paladio es la parte más costosa del proceso de cobre electroless, era importante reducir su cantidad sin afectar la calidad del hilo, particularmente en relación con el revestimiento plateado.

Durante la investigación, se pudo demostrar que los hilos recubiertos con SP1/CB exhiben una alta afinidad por el Pd. Usando una máquina de teñido industrial y con bajas concentraciones de sal de paladio Na2PdC14 (1 mM, 7 milimoles/kg de hilo) se obtienen hilos de alta resistencia sin pérdida de cobertura.

La aplicación de concentraciones de paladio más bajas llevan a una mayor resistencia eléctrica así como a una depósito de cobre disparejo. Además, el mezclado con otras soluciones divalentes tales como el cloruro de cobre (II) con iónes de paladio conduce a una mayor resistencia eléctrica, indicando la competición en sitios de bondeado limitados.

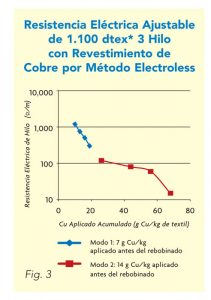

Para espesar aún más la capa de revestimiento con cobre y mejorar la uniformidad, los hilos de PET fueron revestidos de manera repetida, permitiendo así que se pudiera adherir más cobre a la superficie del hilo. Sin embargo, hay una limitación en la mejora de la resistencia debido a que el revestimiento grueso del cobre conductivo, de más de 3 micrones, reduce la flexibilidad de los hilos y lleva a la creación de escalas de cobre. En la Fig. 3 se muestra el método de revestimiento con cobre electroless en más detalle, usando un hilo de 1.100 decitex*, con una alta torsión.

Factores de resistencia

Factores de resistencia

Los factores que dictan la resistencia son:

- El decitex y la torsión del hilo — con igual deposición de los niveles de cobre por kilogramo, los hilos de alto decitex exhiben una menor resistencia comparados con los hilos de bajo decitex y alta torsión, lo que resulta en una menor resistencia en comparación con un hilo de baja torsión.

- De manera contraria, los niveles de alta torsión limitan la penetración del cobre en el hilo, resultando en un revestimiento disparejo en comparación con un hilo de baja torsión.

- La cantidad de SP1/CB cargada en el hilo –aproximadamente 2 gramos de CB por kilogramo fueron cargados en el hilo debido a que los revestimientos con menores cargas de CB conducen a una deposición dispareja del cobre.

- La cantidad de cobre depositada en el hilo antes del rebobinado es importante para un revestimiento uniforme.

- La cantidad de cobre depositada en el hilo después del rebobinado.

Nuevas posibilidades

Nuevas posibilidades

Los textiles revestidos con metales son respirables y de poco peso en comparación con los alambres metálicos. Este nuevo método de producción permite la deposición eficiente del cobre en la superficie del poliéster usando un proceso de producción de bajo costo, y la tecnología desarrollada por SPNano fue demostrada usando una máquina de teñido industrial.

Un filamento híbrido de metal-polímero podría reemplazar a los alambres de cobre en el alambrado para señales eléctricas. El espesor y uniformidad del revestimiento afecta las propiedades eléctricas del hilo revestido, en donde una capa de revestido más gruesa típicamente conduce a una menor resistencia eléctrica.

Nota del Editor: El Dr. Konstantin Press; el Dr. Asa Eitan; el Dr. Leonid Melekhov; y el Principal Funciónario de Tecnología, el Dr. Amnon Wolf, son Científicos Senior que trabajan para SPNano Ltd., de Israel.

Marzo-Abril de 2017