espesor. Cortesía de © ITCF Denkendorf.

Investigadores han desarrollado spinnerets perforados con láser para crear fibras de celulosa con nuevas propiedades.

Informe especial de T.P.

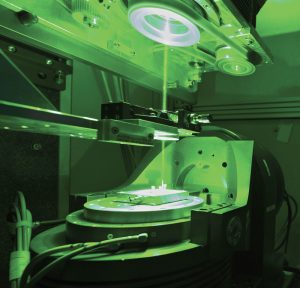

Un disco de acero inoxidable de aproximadamente 4 milímetros (mm) de espesor, es iluminado por un rayo de luz de láser brillante de color verde. Con una elevada energía, el rayo láser de pulsos ultra cortos efectúa agujeros en la superficie del metal de manera repetida, hasta que se fabrican un gran número de agujeros.

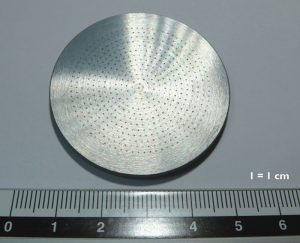

Lo que se está produciendo en el Instituto de Tecnologías Láser (IFSW) en la Universidad de Stuttgart, en Alemania, es el resultado de un proyecto de investigación conjunta con el Instituto de Química Textil y Fibras Químicas (ITCF) en Denkendorf, Alemania — spinnerets con un diámetro de 30 a 40 micrómetros (um), mucho más finos que un pelo humano.

Las spinnerets son utilizadas en la producción de fibras celulósicas ultra finas, que también son llamadas microfibras o supermicrofibras. Las microfibras son hechas de polímeros diferentes, más finos que 1 decitex (dtex). Esta es una medida de la finura de la fibra, y que indica la masa en relación con la medida de un solo hilo. Un dtex corresponde a un gramo por cada 10.000 metros de longitud de la fibra.

Las supermicrofibras son fibras cuya finura es de menos de 0.3 dtex. El diámetro de tales fibras es de aproximadamente 3 Im. Debido a su gran área superficial, tales fibras son particularmente apropiadas para uso en higiene y en aplicaciones de medicina.

Estas fibras ofrecen una alta capacidad de absorción de la humedad y un tacto suave. Las fibras son también utilizadas efectivamente dentro del sector industrial para textiles técnicos, como por ejemplo en filtros, debido a que son muy finas y al mismo tiempo extremadamente fuertes.

Producción de microfibras

Típicamente, las microfibras son producidas en un proceso de dos etapas. Primero, el polímero que forma la fibra es hilado junto con un polímero matriz, el cual provee estabilidad mecánica durante la formación del hilo. De estas llamadas fibras bicomponentes, la fracción de la matriz es removida químicamente durante la segundas fase. Lo que queda después es la supermicrofibra.

Este proceso es no aplicable en la producción de fibras de celulosa. La celulosa no es fusible sino que es más bien hilada en un proceso de hilatura en húmedo, en el cual la celulosa es disuelta en un líquido iónico y presionada a través de una spinneret, detrás de la cual es precipitada en un fibra sólida en un baño de coagulación.

La finura de las fibras es por lo tanto determinada por el tamaño de los agujeros en la spinneret, y es aquí en donde entran en juego las ventajas de la tobera de spinneret perforada por láser. Técnicas de perforado bien establecidas — tales como micro-estampado, perforación mecánica o erosión por chispa — no permiten la perforación de agujeros tan finos.

Perforación por láser

El proceso de perforación por láser es un método de altas demandas técnicas. El rayo de láser es movido a lo largo de un paso circular por medio de un robot de perforación hélica, que fue desarrollado especialmente en la IFSW. El rayo de láser gira a 30.000 revoluciones por minuto durante el proceso de perforado y también puede ser ajustado a un ángulo con la punta de la broca. Esto permite un perforado de alta precisión, que es reproducible y que tiene una geometría de agujero perforado de ajuste variable.

El perforado de agujeros profundo con un diámetro pequeño representó un gran desafío para los científicos de IFSW debido a que el láser tenía que penetrar láminas de acero inoxidable de hasta 4 mm de espesor sin crear irregularidades en las paredes o bordes del agujero, lo que podría reducir inmediatamente la calidad de las fibras.

Durante el proceso convencional de hilatura en húmedo, el instrumento de hilatura es forzado a través de las toberas del spinneret bajo alta presión. La celulosa es entonces coagulada en una fibra en un baño de coagulación situado directamente detrás del spinneret.

Un proceso más complejo, llamado hilatura en seco-húmedo, ofrece aún más posibilidades. En este proceso, la solución de hilatura es presionada primero en una apertura de aire situada directamente detrás de la tobera. Luego viene un proceso de estirado, el cual alinea las moléculas de la cadena en la solución de hilatura.

Inmediatamente después, la masa de hilatura pasa a un baño de coagulación y se coagula en una fibra. La orientación molecular es retenida, y las fibras de celulosa por lo tanto ganan una resistencia aún mayor de lo que es el caso en el proceso de hilatura en húmedo convencional.

Las toberas de acero inoxidable perforadas por láser y de paredes gruesas permiten también el uso de presiones particularmente elevadas, de hasta 200 bars. Esto permite el uso de mayores concentraciones de celulosa en la solución de hilatura, lo que hace que el proceso de producción sea más eficiente.

Geometría de tobera definida

La forma del canal de hilatura determina el manejo del proceso de hilatura. “Nuestra meta es la de crear toberas en forma de embudo — un canal perforado con una geometría definida que disminuye en forma de tubo hasta lograr el diámetro final deseado”, explicó Thomas Arnold, un miembro del equipo de IFSW.

Las mejorías fueron posibles gracias al intercambio científico entre los dos institutos de investigación. “Trabajando con el ITCF nos da una entrada directa en las geometría y exactitudes requeridas”, dijo Arnold. De los resultados de la hilatura de la fibra, se puede discernir directamente si todavía hay necesidad por optimización de las spinnerets.

Otro aspecto prometedor es la experimentación usando materiales nuevos. Recientemente, se perforó la primera spinneret de cerámica usando nitrilo de silicona. Este material es más rígido que el acero inoxidable y puede soportar mayores presiones sin curvearse, a pesar de una reducción en el espesor de la pared.

El proceso de perforación también es más fácil de controlar debido a que la cerámica no tiene una fase de derretido que pueda ejercer un impacto negativo en el proceso de perforación. Además, la transparencia parcial del material permite una observación más precisa durante el proceso de perforación.

Además de la optimización avanzada de las spinnerets realizada en ITCF Denkendorf, se han producido nuevas fibras de celulosa con propiedades completamente nuevas usando el proceso de hilatura seco-húmedo. “Hemos sido capaces de mejorar de manera significante las propiedades textiles y mecánicas de nuestras fibras en comparación con aquellas producidas por la hilatura en húmedo”, dijo la Dra. Johanna Spörl, química en ITCF.

“Nuestro siguiente paso fue el de realizar más geometrías de tobera en colaboración con el IFSW. Eso proveyó a nuestras fibras con perfiles de propiedades adicionales”, agregó Spörl.

Este proyecto de desarrollo es un ejemplo exitoso de un intercambio fructífero entre disciplinas. El hecho de que esta colaboración ha generado productos que son igualmente beneficiosos tanto para la industria como para los consumidores permite que el éxito de esta cooperación hable por sí mismo.

Enero-Febrero de 2017