La amplia variedad de maquinaria de tejeduría exhibida en la ITMA permite a los manufactureros crear, desde productos básicos a productos de nicho y con estructuras 3-D.

Dr. Abdel-Fattah M. Seyam

Los stands en la ITMA 2015 dedicados a la tejeduría y preparación a la tejeduría estuvieron extremadamente ocupados a través de la feria. El evento se puede caracterizar principalmente como una feria en la que se ilustraron los beneficios de tecnologías de tejeduría desarrolladas previamente, pero también se ofrecieron algunos nuevos desarrollos en las tecnologías de tejeduría y preparación a la tejeduría.

Anudado y remetido

La firma Groz-Beckert KG, de Alemania, continuó estableciendo su presencia en mercado de maquinaria para el anudado y remetido de hilos. La compañía exhibió su máquina de remetido automático modelo WarpMaster, y la cual remete urdimbre de un solo paquete de hilo y luego esto es seguido por el proceso de anudado.

Usando este método, el tiempo de ajuste para el plegador colocado detrás de la máquina de remetido es eliminado; el uso de un solo hilo es menos complejo; y la velocidad de remetido es mayor que cuando se hace el remetido usando un solo plegador, especialmente cuando la urdimbre contiene hilos de diferentes tamaños y propiedades. La WarpMaster está diseñada para ocupar un mínimo de espacio y requiere solo un entrenamiento sencillo. La máquina está equipada con un sistema de computador con interfaz de usuario sensible al tacto y con visualización guiada por el operario.

Groz-Beckert exhibió diferentes versiones de sus máquinas de anudado automático modelo KnotMaster, u-sadas para diferentes tipos de urdimbre, y las cuales tienen la capacidad de detectar un cabo doble de urdimbres cruzadas o sin cruzar. También están equipadas con un sistema de detección de rotura de cabos de urdimbre.

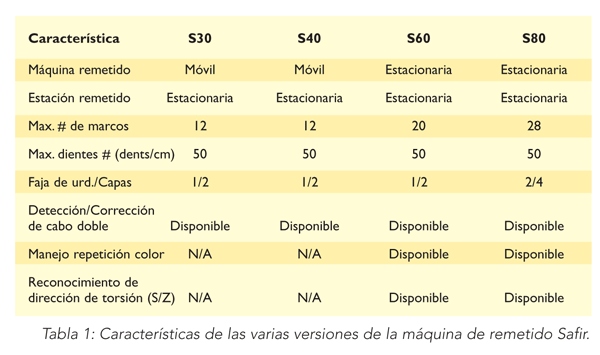

La empresa Stäubli International AG, basada en Suiza, exhibió su máquina modelo Safir, la cual combina la remetedora automática Delta y la máquina de crucilla automática Opal. La máquina de remetido modelo S80 fue introducida por primera vez en la ITMA 2007 y luego fue exhibida también en la ITMA 2011. En la ITMA más reciente, la compañía reveló el modelo S60. Esta máquina ya se había comercializado antes de la feria y se está usando exitosamente en varias plantas de tejeduría en el mundo.

Reconociendo las diferentes necesidades para los diferentes tipos de hilos, Stäubli ofrece una gama de versiones de la máquina — los modelos S30, S40, S60 y S80. Las máquinas S60 y S80 están equipadas con un sistema de manejo del color que detecta y corrige la secuencia deseada del color. El sistema incluye también un área de almacenaje para mantener el hilo por fuera de secuencia hasta que sea necesario; y además reconoce la estructura del hilo, incluyendo la dirección de la torsión, la vellosidad y el denier del hilo.

Cuando se usan hilos de denier similar y la medición del espesor no es precisa, se puede usar medida de fuerza para diferenciar entre los hilos. En la Tabla 1 se ilustran las características de las diferentes versiones de la máquina.

Vale la pena mencionar que las remetedoras S30 y la S40 son máquinas móviles y se pueden usar para servir dos estaciones de remetido, lo que ahorra tiempo de preparación para el ajuste del remetido. El ajuste en la estación de remetido de repuesto es manejado al mismo tiempo que se conduce el remetido en la estación de remetido activa.

Vale la pena mencionar que las remetedoras S30 y la S40 son máquinas móviles y se pueden usar para servir dos estaciones de remetido, lo que ahorra tiempo de preparación para el ajuste del remetido. El ajuste en la estación de remetido de repuesto es manejado al mismo tiempo que se conduce el remetido en la estación de remetido activa.

En general, el tiempo de ajuste para la preparación del remetido puede ser más largo que el proceso de remetido mismo, y de esta manera teniendo dos estaciones de remetido es casi el equivalente de tener dos máquinas de remetido estacionarias, junto con sus estaciones de remetido. Las máquinas S30 y S40 son apropiadas para plantas que requieren un cambio frecuente de estilo y/o un elevado número de máquinas de tejer.

Producción de muestras tejidas

La competición global requiere una continua innovación y desarrollo de productos, lo que a su vez requiere muestras y prototipos para la evaluación antes de la producción. Tradicionalmente, los productores de tela tejida han usado máquinas de tejeduría de producción amplia para producir muestras pequeñas.

Este método lleva a una pérdida de producción y a un significante desperdicio de materia prima. Para superar este problema, los fabricantes de máquinas han desarrollado equipos de tejeduría dedicados a la producción de muestras y de lotes pequeños.

La firma CCI Tech Inc., basada en Taiwán, se especializa en la producción de urdidoras, bobinadoras encoladoras y equipos de tejeduría con dobby para muestras. En la ITMA 2015, la compañía exhibió una amplia gama de sus máquinas para muestras, incluyendo la urdidora para muestras modelo Mini Lutan, la cual es una versión más pequeña de la Lutan v3.6 — la cual produce urdimbres con longitudes de 11 a 200 metros — y la Lutan v5.0 — que produce urdimbres con longitudes de 15 a 500 metros.

La Mini Lutan ofrece cambio de color automático con crucilla al comienzo y al final de la urdimbre y tiene la capacidad de producir urdimbres de hasta 30 metros de longitud.

CCI Tech exhibió también una máquina de tejer de una sola pinza, tipo jacquard, para muestras, y la cual ofreció en dos versiones — la Evergreen J500 y la J900, con capacidad de tejer tejidos en anchos de hasta 500 y 900 mm, respectivamente. La compañía exhibió también una máquina de tejer con una sola pinza para muestras de rizo, en dos versiones — la Evergreen 500 y 900, con la capacidad de tejer tejidos con anchos de hasta 500 y 900 mm, respectivamente. Sus máquinas para muestras son suministradas con controladores integrados y sistemas CAD con una interfaz fácil de usar para la creación de ligamentos y diseños.

Tejeduría plana

La empresa Lindauer Dornier GmbH, de Alemania, exhibió un total de seis máquinas, tanto de pinza como de chorro de aire — cuatro de ellas en su propio stand, una en el stand de Stäubli, y otra en el stand de Bonas Textiles Machinery NV, de Bélgica — tejiendo una diversa variedad de tejidos para la confección, textiles para el hogar, y textiles industriales.

Uno de los puntos destacados de Dornier fue la nueva generación de máquinas de pinza positiva P2 Tipo TGP 6/S G18, que saldrá pronto al mercado. Esta máquina fue exhibida elaborando tejidos para filtros de construcción pesada, usando urdimbre de monofilamento de polipropileno (PP), colocado en dos plegadores, en un ancho de 320 cm a 240 pasadas por minuto (ppm), o a una velocidad de inserción de trama de 770 metros por minuto (m/min).

Las características del modelo P2 incluyen 5 toneladas o sea 5.000 kilogramos (kg) de fuerza de batido de la trama, que es requerido para tejidos de construcción pesada y apretada, un motor separado SyncroDrive para dobby, un mecanismo de desenrollado electrónico, y un mecanismo de enrollado electrónico.

La compañía exhibió tres máquinas de pinzas modelo P1 elaborando tejidos para tapicería y para ropa femenina, así como también alfombras y tapices usando un jacquard Bonas montado directamente en el marco del telar, con un mando separado.

La firma también mostró dos máquinas de tejer a chorro de aire modelo A1, elaborando tejidos para bolsas de automóviles, usando un jacquard Stäubli con un mando separado. El montaje del jacquard directamente en el marco del telar elimina una grúa masiva y por lo tanto, la necesidad de una elevada altura del piso. El mando de jacquard separado elimina el complejo acoplado de la máquina de tejer y del cabezal jacquard, una tendencia de la que Stäubli fue el pionero.

GITEC Grosse Internationale Technologie GmbH (Grosse), de Alemania, continúa expandiendo la aplicación de sus máquinas jacquard modelo Unished 2. En la ITMA, la Unished 2 fue mostrada en una máquina de tejer a chorro de agua de Tsudakoma Corp., de Japón, tejiendo un tejido sin costura para uso en bolsas de seguridad para automóviles, usando un hilo de poliamina de alta tenacidad provisto por Invista, de Wichita, Kan. Los 12.672 hilos de urdimbre son individualmente controlados por medio de actuadores. La máquina a chorro de agua trabajó a una velocidad de 700 ppm en un ancho de 280 cm, y una inserción de trama de 1.960 m/min.

Itema S.p.A., de Italia, exhibió seis de sus máquinas de pinza y a chorro de aire produciendo una amplia gama de tejidos para uso en confecciones, textiles para el hogar, y textiles técnicos. Dos de las máquinas pertenecen a la nueva generación de máquinas de tejer con pinza modelo R9500. Uno de estos modelos, la R9500p, se presentó tejiendo un tejido de denim de 180 cm de ancho a una velocidad de 750 ppm, usando un dobby Stäubli 3060; mientras que el modelo R9500terry se mostró tejiendo toallas de rizo de un ancho de 234 cm a una velocidad de 550 ppm, usando un jacquard Stäubli de 2.688 ganchos, con mando independiente.

Otras dos máquinas R9500 fueron exhibidas en el salón de muestras de las instalaciones de Itema — una elaborando un tejido revestido de 520 cm de ancho, usando un dobby Stäubli 3020; y la otra elaborando un tejido sin costura para bolsas de automóviles, usando un jacquard Stäubli LX 3202.

Las características de las nuevas máquinas R9500 incluyen: un marco robusto para una baja vibración y con altas velocidades y espacio reducido; mecanismo de batido del batán con fuerza elevada; cambios rápidos de estilo, tal como el rápido relevo del plegador y templado de un solo soporte y de cambio rápido, si es necesario; los marcos están más cerca del peine para la rápida formación de la calada y una mayor velocidad; y mecanismos separados de desenrollado y enrollado electrónico,

La firma P.T.M.T. S.r.l. (Panter), de Italia, exhibió seis máquinas en la ITMA 2015 — dos modelos Maxi, dos modelos Hercules, y dos modelos Unirap — tejiendo tejidos versátiles para uso en confecciones, y textiles técnicos y para el hogar. Las máquinas Unirap son máquinas de una sola pinza positiva. En la feria, se exhibió la Unirap 160, que está en la etapa de prototipo, elaborando tejidos con el uso de una cinta de PP de 3 mm de ancho en la urdimbre, y direcciones de trama con un alimentador de trama especial y con paquete rotativo para mantener la cinta plana sin la adición de torsión.

Este alimentador de trama es un desarrollo de Panter que se puede comparar al alimentador sin torsión WF-510, de Izumi International Inc., de Greenville, S.C., y el cual es capaz de manejar cintas y tows de fibras de hasta 20 mm de ancho. Izumi indicó que su alimentador está limitado a máquinas con un ancho de 1.7 metros trabajando a velocidades máximas de 300 ppm.

La otra máquina exhibida por Panter en la ITMA fue la Unirap J 190, que se mostró tejiendo tejidos jacquard para tapicería. Las ventajas de una sola pinza incluyen la eliminación de la transferencia de trama y sus asociados ajustes mecánicos; la eliminación de la variación de la tensión de la trama durante la transferencia; y la habilidad para tejer virtualmente cualquier tipo de hilo de trama. Sin embargo, la velocidad de tejeduría e inserción de trama de las máquinas de una sola pinza son mucho menores cuando se comparan con las máquinas de doble pinza.

Las dos máquinas de doble pinza modelo Hercules — la Hercules 320 y la Hercules 550 — fueron exhibidas tejiendo textiles técnicos para la filtración y para geotextiles, respectivamente. Las máquinas Hercules ofrecen cambios rápidos de 20 a 30 minutos, de pinza positiva a negativa — lo que es una especialidad de Panter; así como la habi-lidad para manejar una variedad de hilos de trama con una densidad lineal que varía de 10 decitex (ddtex) a 48.000 dtex; y una alta fuerza de batanado de hasta 10.000 Newtons por metro, o sea de alrededor de 500 kg para una máquina de 5 metros de ancho, lo que permite la construcción de tejidos apretados para aplicaciones industriales.

Una máquina de pinza doble, modelo Panter Maxi 190, se exhibió tejiendo tejidos para camisas; y una Maxi 230 se mostró elaborando tejidos para prendas femeninas. La Maxi 230 es capaz de manejar una amplia gama de hilos de trama hechos de tipos de hilo drásticamente diferentes.

El Grupo Picanol, de Bélgica, exhibió un total de 12 máquinas de tejer con pinza y a chorro de aire — 10 máquinas en su propio stand y 2 máquinas en los stands de Bonas y Stäubli. Las máquinas fueron exhibidas elaborando una amplia gama de tejidos incluyendo tejidos para camisas, denim, rizos, filtros pesados, entreforros, aplicaciones en automóviles, y tejidos jacquard de diseños elaborados. Picanol introdujo la máquina de pinza OptiMax-I, la máquina de pinza TerryMax-, y las máquinas a chorro de aire Terryplus Summum, con nuevas y mejores características.

Las máquinas OptiMax-I están disponibles con una gama de anchos que varía de 190 a 540 cm, lo que le permite competir con los anchos de máquinas de proyectil. Una OptiMax-I 4-P 540 se presentó trabajando a una velocidad de 280 ppm con un ancho de urdimbre en el peine (WIR) de 491 cm — y una inserción de trama de 1.375 — produciendo un tejido textil técnico.

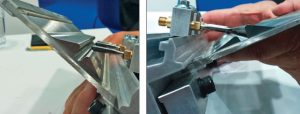

Picanol introdujo un nuevo desarrollo en el diseño de la pinza, denominado Free Flight Positive Gripper (FPG), o sea retenedor positivo de vuelo libre. En las pinzas tradicionales, los retenedores son abiertos y cerrados mecánicamente por medio de dedos localizados en el área de transferencia. La sincronización de la apertura y cerrado de los retenedores es ajustado y fijado antes de la tejeduría, y esto constituye un problema cuando se usan hilos de trama diferentes, que requieren un sincronizado diferente.

En tales situaciones, la sincronización de apertura y cerrado de los retenedores tiene que ser optimizado para trabajar con los diferentes hilos de trama, algo que requiere tiempo y se traduce en pérdida de producción. Por otro lado, la apertura y cerrado de los retenedores de pinza FPG son controlados electrónicamente y se pueden sincronizar de manera diferente para cada tipo de trama, lo que provee nuevas oportunidades para mezclar virtualmente cualquier combinación de hilos de trama en el mismo tejido.

En la ITMA, el sistema FPG fue introducido en la nueva máquina de tejer OptiMax-I 8-J 190 elaborando un intricado diseño jacquard con una variedad de hilos de trama abastecidos desde ocho diferentes alimentadores. Aunque Picanol demostró exitosamente en la feria la tecnología FPG, ésta todavía no se ha lanzado al mercado. Vale la pena mencionar que en este arreglo, una cinta PES fue alimentada desde un paquete estacionario — con desenrollado por encima — lo que causó que la cinta sufriera torsión, pero en este caso no se requería cero torsión.

Cuando se requiere cero torsión, se usa un segundo alimentador para remover la torsión de la cinta antes de la inserción de la misma. El método de usar dos alimentadores de trama para la inserción de la cinta provee alta velocidad y productividad si se compara con la técnica de usar un desenrollado lateral.

Picanol exhibió también una versión mejorada de su sistema de automatización de reparación de la pasada (PRA por sus siglas en inglés) para máquinas de tejer a chorro de aire. El nuevo PRA II Plus está disponible en máquinas Omniplus Summum y también se puede instalar en anteriores máquinas Summum. Una grampa neumática rotativa es usada en la PRA II Plus para extraer la trama defectuosa en menos de 15 segundos, lo que es mucho más rápido que en el modelo de la generación anterior.

Picanol también introdujo un sistema en la máquina de tejer a chorro de aire que elimina el cordón de agarrre en el lado derecho de la máquina, y lo cual reduce el desperdicio de materia prima. Este sistema es un dispositivo de aspiración de chorro de anillo que se usa para retener el hilo de trama recientemente insertado, y luego la trama es retenida por dos grampas montadas en el portador del peine que trae el hilo al borde de la tela, en donde es cortado. Luego, la sección cortada es llevada por el aire aspirado a un contenedor de desperdicios.

Las ventajas de este sistema incluyen la eliminación del cordón de agarre, el paquete del cordón de agarre y su retenedor, y el sistema de manejo de desperdicios del cordón que incluye guías, mando, y bote; y un mejor reciclado del desperdicio de trama debido a que no es mezclado con un material diferente usado en el cordón de agarre, proveyendo que se use solo un tipo de fibra.

Además, Picanol exhibió un mejorado sistema de Mando de Válvula de Relevo Adaptativo (ARVD por sus siglas en inglés), y el cual es denominado ARVD II Plus. En este sistema, cada válvula de relevo es controlada individualmente, lo que acorta el tiempo de soplado de las toberas de relevo. Dependiendo del tipo de hilo de trama, la ARVD II Plus reduce el consumo de aire hasta en un 20%, en comparación con un 7% para la ARVD y un 12% para la ARVD Plus. La ARVD II Plus está disponible en las máquinas de tejer a chorro de aire Omniplus Summum y Terryplus Summum.

La empresa Trinca, de Italia, se especializa en la construción de máquinas de tejer a lanzadera y sin lanzadera, con características individualizadas basadas en los requerimientos del producto final. En la ITMA, Trinca exhibió una máquina de pinza doble rígida, modelo Fastrong T.E.M.2AR.3200 tejiendo tejidos para filtro usando hilos de trama y urdimbre de monofilamento de poliéster.

La máquina tiene un mecanismo de calada de dobby rotativo, con control individual de los marcos, de entre 2 y 52 marcos, con la opción de calada abierta o cerrada, mandos separados para el desenrollado y enrollado, velocidad variable de hasta 250 ppm, fuerza de batido contra el borde de la tela de 3.000 deca N/m, tensión máxima de la urdimbre de 2.000 deca N/m, tres rodillos de enrollado, y tensión de la urdimbre monitorizada en cuatro posiciones para mantener la tensión del tejido y de la urdimbre a un nivel deseado. Estas características hacen que la máquina sea apropiada para la elaboración de tejidos pesados.

Toyota Industries Corp., de Japón, exhibió cuatro nuevas máquinas de tejer a chorro de aire modelo JAT 810, que son una evolución del modelo JAT 710. Cuatro máquinas JAT 810 fueron exhibidas tejediendo toallas de baño, lado a lado, a una velocidad de 850 ppm/2.270 m/min de inserción de trama; tejido de corduroy de fantasía de 170 cm de ancho a una velocidad de 1.200 ppm/2.040 m/min de inserción de trama; tejidos gigham para camisas de 190.2 cm de ancho a una velocidad de 1.000 ppm/1.902 m/min inserción de trama; y un tejido para cortinas de 312.4 cm de ancho a una velocidad de 700 ppm/2.187 m/min inserción de trama.

La compañía continúa desarrollando su sistema de calada de dobby con control individual de los marcos, modelo E-Shed. El sistema E-Shed está incorporado en máquinas Toyota para tejidos de rizo y de tamaño amplio, ya que ofrece flexibilidad en el número de marcos basado en los requerimientos del cliente. Esta es una característica que no la tienen los mecanismos de dobby tradicional con un número fijo de marcos.

En términos de reducción en el consumo de aire, Toyota diseñó una nueva tobera de relevo con un ángulo cónico optimizado que reduce la presión del aire. El peine e-Reed, con un nuevo perfil, reduce también la presión del aire. El JAT e-Reed fue introducido en la ITMA 2011 como un prototipo y ya se ha lanzado al mercado exitosamente. El nuevo diseño de perfil permite que las toberas de relevo se puedan colocar más cerca del peine como resultado de la reducción en la dimensión de la parte inferior de los alambres del peine. El ajuste más cercano hace que sea más efectivo el soplado del aire al hilo de trama, y con menos disipación de energía.

Toyota, y Uster Technologies AG, de Suiza, introdujeron el nuevo sistema de control adaptativo ALPIN, desarrollado conjuntamente por las dos empresas, y el cual reduce el consumo de aire y está en la actualidad en la fase de prototipo. En este sistema, sensores Uster están colocados entre los alimentadores de trama y el paquete de urdimbre para monitorizar las características del hilo de trama, y el flujo de aire es ajustado de acuerdo a esto.

Tsudakoma exhibió un nuevo prototipo de máquina de tejer a chorro de aire, el modelo Concept Model-190-2C-S4 trabajando a una velocidad de 2105 ppm tejiendo un tejido “pongee” de 159 cm de ancho y con inserción de trama de 3.204 m/min, que fue el más alto alcanzado durante la ITMA 2015. Esta inserción de trama tan alta fue alcanzada usando materias de carbono livianos para los marcos y el eje principal; incorporando un proceso de arranque/paro lento para absorber el impacto y evitar daño a las partes del telar, los hilos y el tejido; mecanismo de calada por manivela; y construcción del tejido. Aunque esta máquina es atractiva en términos de productividad, está limitada a ligamentos sencillos y derivados.

Tsudakoma exhibió también el telar a chorro de aire modelo ZAX9200i Master, y el cual es un mejoramiento del modelo ZAX9100. Esta versión ofrece una mayor versatilidad, de acuerdo a la compañía, incluyendo varios sistemas de mecanismo de calada, un robusto sistema de desenrollado y enrollado que permite el tejido de telas de diversos espesores; y toberas gemelas que permiten la inserción de hilos de trama gruesos. Tsudakoma reporta que la máquina puede funcionar a una mayor velocidad y consumir menos energía usando un recorrido de batanado más corto debido a que los marcos y el peine están más cerca uno del otro y el peine está más cerca del borde de la tela, y se usa un portador de peine que es hueco y más liviano.

La reducción en el consumo de aire se obtiene usando un perfil de diseño nuevo y el sistema Auto Jet Control (JC-S), de patente pendiente, que controla el tiempo de soplado de las toberas de relevo. La máquina se presentó tejiendo un tejido jacquard de 313 cm de ancho para aplicaciones interiores a velocidades de 850 ppm/inserción de trama de 2.660 m/min. Esta inserción de trama demostrada en la ITMA representó un récord para la tejeduría jacquard.

Tejeduría de alfombras

Schönherr Carpet System, una subsidiaria de negocios de Stäubli, exhibió su nuevo modelo Alpha 500. Características incluyen un ancho de hasta 5.3 metros; la habilidad de construir pelos con una altura de hasta 14 cm; una alta densidad de trama con un peine que tiene hasta 120 dientes por cm; y hasta 12 alimentadores de trama. El modelo Alpha 500 se presentó en la feria produciendo una alfombra con 3.000.000 puntos por metro cuadrado/7.620 puntos por pulgada cuadrada.

La versión Alpha 500 Leantec tiene la capacidad de producir alfombras para el estampado y para grama artificial. Además del cabezal jacquard, el dobby Unival 500 con control individual de los marcos, está disponible para la formación del ligamento de fondo. La Alpha 500 está equipada con dos plegadores de fondo controlados individualmente para la urdimbre de fondo. Los plegadores están colocados y diseñados para ser cambiados desde el lado mientras que la urdimbre de pelo es enhebrada.

Formación de tejidos 3-D

En su stand, Stäubli exhibió muestras de tejidos 3-D (tridimensionales) compuestos de fibras de alto rendimiento para demostrar las capacidades de la tejeduría jacquard. Las muestras fueron tejidas en el telar TF20, de la división Technical Weaving System (TWS) de la firma. Incluyeron tejidos cosidos de varias capas; tejidos ortogonales 3-D; tejidos 3-D de espesor variable con forma de red; y telas dobles con puntada/sin puntada para la inserción de equipos, y placas electrónicas o de cerámica para protección balística.

Estos tipos de formas tejidas son preformas apropiadas para compuestos, para armaduras de cuerpo suaves y duras, para textiles y sensores incrustados, y para otras aplicaciones.

NV Michel Van De Wiele, de Bélgica, destacó una variedad de productos en la ITMA 2015, incluyendo sus productos de alfombra más tradicionales así como máquinas para textiles técnicos y tejidos 3-D tales como espaciadores y tejidos de varias capas con puntada/sin puntada.

De acuerdo a la compañía, la máquina de tejer a distancia VSi42, en conjunción con la Bonas H3D, ofrece muchas opciones para la elaboración de estructuras textiles técnicas.

Tejidos angostos

Jakob Müller AG, de Suiza — el mayor manufacturero de maquinaria para tejidos angostos, tricotados y de crochet desde la adquisición de Comez S.p.A., de Italia — destacó en la ITMA dos máquinas para tejidos angostos: los modelos NHJM2 53 y NH2 53.

La versión NHJM2 53 6/42 z4 mostrada en la ITMA está equipada con un sistema de calada tipo jacquard electrónico impulsada por motores individuales, sistema de calada de dobby electrónico de ocho marcos con control individual de los marcos, alimentadores de trama de control individual, y seis cabezas para formar hasta seis cintas al mismo tiempo, cada una de 40 mm de ancho. En la ITMA, la máquina se presentó trabajando a una velocidad de 1.000 ciclos/minuto/2.000 ppm, produciendo cinta elástica con letras ocultas que aparecen cuando la cinta es estirada.

Un telar de agujas modelo NH2 53 6/27 S2 SNO2B fue exhibido en la ITMA. Está equipado con seis cabezas para formar hasta seis cintas al mismo tiempo, cada una de 27 mm de ancho, así como con mecanismo de calada de dobby de marcos con control individual de los marcos, y alimentadores de trama controlados individualmente, y enrollado de tejido. La máquina se presentó tejiendo cintas para regalos con cordones tejidos denominados “corbatín fácil” — llamados así debido a la fácil formación del corbatín con el simple jalado de la cuerda. La máquina tejió seis cintas de 22 mm de ancho a una velocidad de 1.000 ciclos/minuto/2.000 ppm usando monofilamento PES, cintas Lurex de color dorado y plateado, e hilos de trama de monofilamento PES.

Tendencias

Las tendencias presentadas en la ITMA se enfocaron en las capacidades de la tejeduría jacquard para el área de crecimiento de tejidos 3-D para uso en sectores tales como automotriz, aeroespacial, defensa, y dispositivos electrónicos incorporados en el cuerpo.

El mando individual para jacquard y dobby, del que Stäubli fue el pionero, se está convirtiendo también en una tendencia. La instalación del jacquard directamente en el marco del telar para eliminar la masiva grúa y la necesidad por un techo más alto, que fue implementado inicialmente por Grosse, se está convirtiendo también en la norma, con las dimensiones de las cabezas jacquard igualando el ancho de la máquina de tejer. El control individual de marcos de los mecanismos de calada dobby, de Stäubli, es algo que está siendo también explorado por otras compañías.

Esta feria ITMA reforzó la desaparición de la tejeduría multifase, marcada por la desaparición de las tecnologías de tejeduría con proyectil y el regreso de la tejeduría a lanzadera de Mageba. Aunque la tejeduría con lanzadera ha sido limitada a un pequeño número de aplicaciones tales como tejidos tubulares usados en arterias médicas, mangueras para bomberos, correas sinfin, y mangueras hidráulicas, estos y otros usos finales son mercados de nicho muy especializados y de gran rentabilidad.

El Dr. Abdel-Fattah M. Seyam es profesor en el Colegio de Textiles, Departamento de Textiles y Manejo de Confecciones de la Universidad Estatal de Carolina del Norte, en Raleigh, N.C.

Mayo-Junio de 2016