Efectividad en costos de inversión en estaciones de llenado T-Move y botes de hilatura con 1.200 mm de diámetro, de Trützschler.

Frederik Cloppenburg, Alexander Janßen y Profesor Dr. Thomas Gries

El diámetro de los botes de hilatura se ha incrementado de manera significante durante las últimas décadas, y en la actualidad están bien establecidos los botes con un diámetro de 1.000 milímetros (mm).

En la ITMA 2015, la firma Trützschler GmbH & Co. KG, de Alemania, presentó muchas innovaciones, incluyendo botes de hilatura con un diámetro de 1.200 mm y una estación de llenado para cardas que cambia estos botes con velocidades de producción de la carda mucho más altas que los existentes cambiadores de botes rotativos.

El Institut für Textiltechnik der RWTH Aachen University (ITA), de Alemania, examinó la rentabilidad y los efectos en la cantidad de trabajo manual requerido por estas innovaciones. El estudio fue realizado en dos procesos de muestra para una nueva inversión en una hilandería.

Procesos estudiados

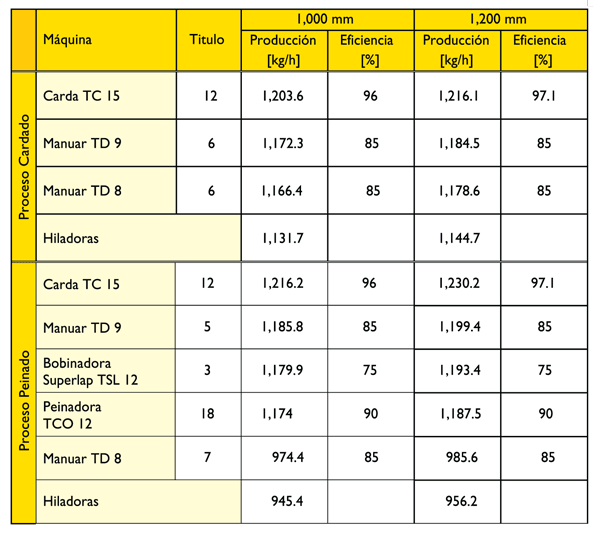

Se analizaron los procesos de producción típicos para hilos cardados y peinados. Basados en los botes convencionales usados típicamente, con un diámetro de 1.000 mm, se estudió la rentabilidad de la inversión adicional cuando se usan botes con un diámetro de 1.200 mm.

Para asegurar un cálculo realístico de la eficiencia de los costos, las cadenas de proceso analizadas fueron calculadas para una instalación en Turquía, que produce hilos cardados elaborados por anillos de título Ne 30; y en la India, que manufactura hilos peinados elaborados por anillos, también con un título de Ne 30.

Asunciones para los cálculos

Se hicieron una serie de asunciones para los cálculos de la rentabilidad del uso de botes de hilatura de 1.200 mm de diámetro.

Se utilizó un escenario tipo Greenfield, y se analizó si la inversión extra hecha en maquinaria y botes con un diámetro de 1.200 mm era eficiente en costos para justificar la inversión.

Con el fin de eliminar el efecto volátil de las tasas de cambio, todos los cálculos se realizaron en dólares americanos. Los costos para el personal, el área de producción, las tasas de interés de capital, y las horas de operación anual fueron basadas en el estudio titulado “Comparación de Costos de Producción Internacional 2014”, recopilado por la Federación Internacional de Manufactureros Textiles (ITMF), basada en Suiza. Basado en esto, la tasa de interés de capital es de un 9.3% en Turquía, y de un 12.8% en la India.

La producción de la mechera usa botes de 600 mm de diámetro como máximo. De esta manera los manuares Trützschler TD 8 llenan la cinta en los botes con un diámetro de 600 mm en ambos casos. La altura de los botes es de 1.200 mm, independientemente del diámetro del bote. Por lo tanto, la calidad del material no es afectada por el mayor volumen debido a que la compresión del material permanece constante.

El incremento en la eficiencia de la carda se calculó en un 1.1%. Esto se origina del mayor diámetro del bote, así como de la nueva estación de llenado, la cual realiza los cambios de bote a mayores velocidades de entrega. De esta manera, se realizan menos cambios de botes y a una velocidad más rápida.

Cuando se analizó la inversión adicional, se tuvo en consideración solamente el flujo de dinero que ocurre debido al uso de botes de 1.200 mm. Los siguientes costos y ganancias fueron considerados para el cálculo del rendimiento.

Las inversiones iniciales consideradas fueron los costos de la máquina y el requerido número de botes. El precio al detal para una carda se incrementa en aproximadamente un 6% si se usa una instalación de llenado T-Move. Los costos para otra maquinaria se incrementan en un 5% — para el manuar TD 9 y la peinadora TCO 12. Estas asunciones fueron hechas en acuerdo con Trützschler.

El precio de los botes de hilatura se incrementa proporcionalmente con el aumento en el volumen, en aproximadamente un 40%. El número de botes requerido para la producción está basado en las cantidades promedias para el manejo del material. Los costos de operación y las ganancias consisten del precio del algodón y del precio al detal para los hilos de algodón producido. El precio del algodón se remonta a $2.06 dólares por kilogramo (kg) en Turquía, y en $2.21 dólares por kg en la India, de acuerdo a la Comparación Internacional de Costos de Producción 2014, de la ITMF.

Este precio está basado en el precio promedio del algodón en la última semana de mayo del 2014. Los precios al detal para los hilos de algodón y borrilla obtenidos por las hilanderías fueron sacados de una encuesta en la que se consultaron diferentes comerciantes de hilo, así como de hilanderías, en septiembre del 2015. Los precios determinados en septiembre del 2015 fueron reducidos a los precios de la última semana de mayo del 2014, basados en el desarrollo de los precios de la bolsa de valores para el algodón, con el fin de eliminar los efectos relacionados con los diferentes precios del algodón.

Resultados de inversión adicional

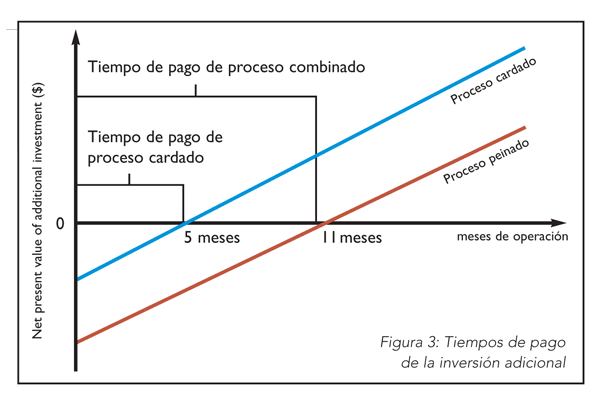

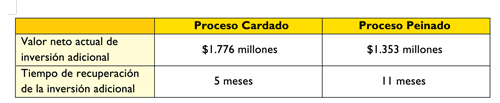

El valor actual neto y el tiempo de recuperación de la inversión de las inversiones adicionales fueron calculadas para las hilanderías representativas. El valor actual neto de una inversión es la suma de todos los valores del día presente en todos los flujos de dinero, descontados usando la tasa de interés del capital. Si el valor presente neto es positivo, las inversiones adicionales son generalmente eficientes en costos*.

El tiempo de recuperación de la inversión es la duración requerida por el valor presente neto de todos los flujos de dinero para sumar cero, o un valor positivo*. En otras palabras, el tiempo de recuperación de la inversión especifica qué tan rápidamente el dinero adicionalmente invertido es recuperado.

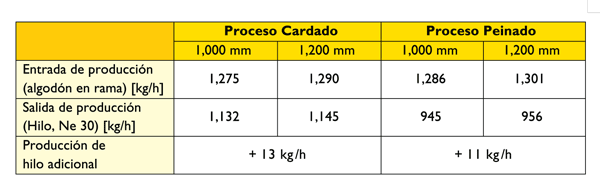

Mientras más corto sea el tiempo de recuperación de la inversión, menor será el riesgo económico de efectos impredictables, tales como la volatilidad en los precios del algodón. En la práctica económica, un tiempo máximo de recuperación de la inversión de tres años se usa a menudo para realizar decisiones relacionadas con la inversión. El efecto en la productividad de las hilanderías analizadas, en relación con las inversiones adicionales en los botes de hilatura con un diámetro de 1.200 mm se muestra en la Tabla 2.

El efecto puede parecer pequeño, pero durante un periodo de operación de 10 años se obtiene un efecto significante, como se muestra en la Tabla 3.

El mayor tiempo de recuperación de la inversión de los procesos de peinado se origina de la mayor inversión inicial, en comparación con los procesos cardados. Las 18 máquina peinadoras equipadas con estaciones de llenado de botes de 1.200 mm son críticas por esta razón. Sin embargo, el máximo tiempo de recuperación de la inversión en 11 meses es menor que el máximo tiempo de recuperación de la inversión en 36 meses, que es usado en la práctica económica.

Por lo tanto, la eficiencia en los costos de la inversión adicional en una hilandería que usa botes con un diámetro de 1.200 mm es asignada en este caso.

Sumario

El estudio trató de mirar si la inversión en botes de hilatura con un diámetro de 1.200 mm y una moderna estación de llenado era eficiente en costos. También se analizó el efecto en la cantidad de trabajo manual. Los valores característico para la eficiencia en los costos son el valor neto presente y el tiempo de recuperación de la inversión adicional para un escenario tipo Greenfield. Los cálculos fueron basados en dos hilanderías representativas para hilados peinados y cardados con un título de Ne 30.

La eficiencia de los costos de la inversión adicional se puede mostrar, de esta manera:

- El valor neto presente de la inversión adicional se remonta a $1.776 millones de dólares para el algodón cardado y a $1.353 millones de dólares para el algodón peinado;

- El tiempo de recuperación de la inversión se remonta a 5 meses para el algodón cardado, y a 11 meses para el algodón peinado. El mayor tiempo de recuperación de la inversión del proceso peinado se origina de los equipos necesarios de las máquinas de peinado con estaciones de llenado de botes de 1.200 mm de diámetro.

* Tietze, J., “Einführung in die Finanzmathematik“ (Introduction into Financial Mathematics) 11th Edition, Wiesbaden: Vieweg + Teubner Verlag, 2011

Frederik Cloppenburg y Alexander Janßen trabajan en el departamento de maquinaria textil; y el Dr. Thomas Gries es profesor y jefe del Institut für Textiltechnik, un brazo de investigación de procesos y maquinaria textil de la Universidad RWTH Aachen University, en Alemania.

Enero-Febrero de 2016