La industria continúa avanzando para hacer los procesos más ambientales y sostenibles.

Informe especial de TP

La sostenibilidad sigue siendo un punto focal en el desarrollo de maquinaria textil y tecnología, y hubo una gran cantidad de innovaciones en fibras e hilados sostenibles en el centro de atención durante la reciente ITMA 2023. Sin embargo, como uno de los primeros sectores en la industria textil en recibir atención negativa por el alto uso de agua y productos químicos, así como la cantidad de aguas residuales generadas, la industria del teñido y acabado no es ajena a la innovación sostenible. A pesar de un enfoque en tecnologías respetuosas con el medio ambiente durante mucho más tiempo que en otros sectores, en algunos casos, se mostraron muchas innovaciones en la ITMA que demuestran que el camino hacia la sostenibilidad continúa en el teñido y acabado.

Algunas tendencias incluyen el teñido con bajo o ningún uso de sal, el uso de dióxido de carbono o nitrógeno en el proceso, así como nuevos sistemas de calentamiento y reducciones en el consumo de agua, todo diseñado para hacer que el sector sea más sostenible.

A continuación, presentamos algunas de las últimas tecnologías disponibles para el teñido y acabado.

La empresa alemana Thies Textilmaschinen GmbH & Co. KG presentó la máquina de la Serie Signature, desarrollada para teñir tejidos de algodón con la menor relación de licor posible sin usar sal. La máquina de teñido a chorro opera con una relación de licor ultra baja de hasta 1:2.3. Para cada lote, la relación de licor se determina en función del nivel de absorción del tejido más una pequeña cantidad de agua aproximadamente igual a 0.6 litros por kilogramo para garantizar que la bomba utilizada para circular el licor colorante permanezca inundada. Al eliminar el agua del proceso, más cantidad del tinte se adhiere al tejido en lugar de hidrolizarse y convertirse en un producto de desecho. La máquina suministra pequeñas cantidades de tinte altamente concentrado durante todo el ciclo de teñido para garantizar un teñido uniforme.

La máquina puede utilizarse en tres modos para teñir con sal completa, baja sal o sin sal. El teñido sin sal reduce el efluente, lo que ayuda a las empresas en países con políticas estrictas sobre efluentes; y tanto los procesos sin sal como los de baja sal ahorran tintes y productos químicos, lo que supone un ahorro de costos y ventajas ambientales. La Serie Signature prepara, tiñe y enjuaga la tela sin necesidad de procesos o máquinas intermedias. Como un recipiente de alta presión, la máquina también puede usarse para teñir poliéster y es una excelente opción para una empresa que maneja una variedad de sustratos de tela. Un J-box curvo ajustable también significa que la máquina puede manejar telas livianas y pesadas en cargas completas y reducidas. “Thies está abriendo un nuevo capítulo en la coloración de telas”, dijo Verena Thies, accionista gerente de Thies. “La innovadora relación de licor ultra baja de Signature mejora significativamente la efectividad del tinte, lo que resulta en una disminución de hasta el 20 por ciento en el consumo de tintes. Al combinar los avances de vanguardia de Thies, el uso de agua se minimiza en un 25 por ciento”. Estas disminuciones se basan en una comparación con el iMaster de Thies, el predecesor de Signature.

DyeCoo Textile Systems BV, de Holanda, presentó nuevas adiciones a sus soluciones de teñido con dióxido de carbono en la ITMA, incluyendo una máquina compacta de muestreo y producción a pequeña escala, y un sistema de laboratorio para investigación y desarrollo. La tecnología de la empresa utiliza dióxido de carbono (CO2) en lugar de agua para teñir tejidos. Bajo presión, el CO2 se convierte en “supercrítico” y actúa como un solvente que disuelve fácilmente el tinte, transportándolo hacia la fibra. El sistema no requiere productos químicos adicionales para ayudar a disolver el tinte y logra una absorción de tinte del 98 por ciento, lo que genera muy poco desperdicio. La tecnología también utiliza CO2 recuperado de procesos industriales existentes, donde el 95 por ciento del CO2 se recicla en un proceso de circuito cerrado. Según DyeCoo, el uso de tintes 100 por ciento puros distribuidos uniformemente sobre la tela resulta en colores profundos y vibrantes.

Master S.r.l., con sede en Italia, no participó en la ITMA de este año, pero la compañía presentó recientemente las máquinas Craftyflow y Craftyrope para teñir urdimbres de mezclilla. Las máquinas cuentan con una tecnología dual y pueden operar de manera tradicional en una atmósfera de aire natural o en una atmósfera de nitrógeno. Cuando opera en una atmósfera de nitrógeno, la máquina reduce el consumo químico de hidrosulfito en 75 por ciento, sosa cáustica en 80 por ciento y agua en 80 por ciento, según informa la compañía. Master reporta que la tecnología ya ha sido adoptada por algunos productores notables de mezclilla.

Benninger AG, con sede en Suiza, ofrece sistemas completos para procesos húmedos continuos y teñido discontinuo, incluyendo máquinas de teñido a chorro, sistemas de suministro para la tintorería, plantas de recuperación de sosa cáustica y sistemas de recuperación de calor de aguas residuales. La compañía también produce soluciones para el procesamiento de cordones para neumáticos.

Otras tecnologías disponibles de Benninger incluyen la tecnología de teñido Benninger-Küsters CPB (batch de almohadilla fría), que permite teñir prendas de punto en un proceso de teñido que es sin sal y en frío; y el sistema de dispensación química (CDS por sus siglas en inglés) que puede dispensar hasta 24 productos químicos para entre dos y 16 máquinas para un suministro preciso y justo a tiempo.

La máquina chamuscadora SingeRay de la compañía ha superado todas las expectativas, vendiendo más unidades este año de las anticipadas. La máquina fue diseñada teniendo en mente el ahorro energía, en particular gas natural. Hecha en Alemania, SingeRay cuenta con cuatro posiciones de chamuscar, así como dos quemadores especiales de aluminio con ladrillos guía de llama cerámicos, que ofrecen una mayor velocidad de producción y mayor intensidad de calor. Sus cámaras de combustión de carburo de silicio con cuatro canales de enfriamiento aseguran una combustión completa y una temperatura constante del quemador, lo que también ayuda a mantener recta la tira de la boquilla. La máquina puede adaptarse para acomodar diferentes anchos de tela y, en lugar de simplemente apagar secciones de la barra de llama, se puede modificar el ancho real de la cámara para cerrar la brecha en cada lado, ayudando así a conservar el calor y ahorrar energía.

Navis Tubetex, con sede en Lexington, Carolina del Norte, ahora ofrece la tecnología de espuma de Gaston Systems para aplicar una química espumada de bajo consumo de agua sobre o dentro de un sustrato. La tecnología originalmente se utilizaba para el acabado químico, donde los aplicadores de precisión permiten que un producto químico se aplique en el frente de una tela mientras que un producto químico diferente se aplica en la parte posterior. Pero se están desarrollando aplicaciones adicionales para esta tecnología patentada debido a la capacidad de reducir los residuos químicos, así como el consumo de agua y energía. Recientemente, la compañía colaboró con la empresa de biofabricación Modern Meadow, que buscaba un socio que ofreciera una tecnología de aplicación adecuada para su Bio-FREED™ impulsado por Bio-Alloy™, una proteína vegetal y biopolímero. Cuando se utiliza como pretratamiento de teñido, la tecnología basada en productos biológicos hace que la tela sea mucho más receptiva a los tintes. La investigación continúa, pero el proceso es interesante por su capacidad para reducir la energía, el agua, y el uso de tintes y productos químicos durante el teñido. Cuando se aplica a un sustrato textil mezclado utilizando el equipo de espuma de Gaston Technologies, el Bio-FREED produce una reducción estimada del 95 por ciento en agua, una reducción del 75 por ciento en energía y una reducción del 80 por ciento en la cantidad de tintes y productos químicos necesarios. Navis Tubetex también ofrece Oasis, que es una tecnología de pretratamiento para hacer que la tela sea más receptiva a los tintes, por lo que la tela puede ser teñida utilizando menos sal.

Santex Rimar Group S.r.l., con sede en Italia, ofrece un extenso portafolio que comprende seis marcas que cubren acabados, revestimiento, laminadora, impregnacion, engofrado, estampado, preimpregnados de telas, tejidos y tecnología sustentable para tratamiento de agua para secado. Federico Businaro, vicepresidente de Group Corporate Image, señaló que el lema de la compañía “Eco es nuestra actitud” pareció atraer a los clientes a su stand durante la ITMA. La compañía invierte el 4 por ciento de su facturación global anual en investigación y desarrollo cada año para asegurarse de ofrecer las mejores tecnologías a sus clientes. Los aspectos destacados de la ITMA incluyeron el Compas de Sperotto Rimar, la unidad ESC para el SANTASHRINK, y la máquina para revestimiento multifuncional Cavimelt Pro de Cavitec presentada por primera vez en una exposición internacional.

El Compas es una máquina compactadora y acabadora de anchura abierta que cuenta con una nueva correa elástica que se enfría mediante un rodillo de enfriamiento equipado con un enfriador para refrigerar y circular el agua. La acción de compactación se mejora gracias a la elasticidad de la nueva correa, que está pretensada a un valor controlado y ajustable. La tela entra en contacto con la correa cuando está bajo máxima tensión y mientras la tensión se libera, la tela sigue la correa, compactando así la tela longitudinalmente.

El Santashrink, una máquina de secado de relajación sin tensión para tejidos de punto tubulares y de anchura abierta, ha sido durante mucho tiempo un éxito de ventas de Santex. La máquina ahora puede suministrarse o adaptarse con la cámara de ahorro de energía (ESC por sus siglas en inglés), que recupera y reutiliza el aire caliente de escape. La compañía informa que el uso de la ESC puede aumentar la capacidad de producción en un 15 a 17 por ciento utilizando la misma cantidad de energía térmica.

Finalmente, la Cavimelt Pro dos en uno fue diseñada para cambiar rápidamente entre el rotograbado y el revestimiento de superficie completa. Basada en tecnología de termofusión, que es inherentemente respetuosa con el medio ambiente porque no utiliza solventes ni agua, la Cavimelt Pro ofrece un alto rendimiento de unión incluso en materiales sensibles y en aplicaciones innovadoras, según la empresa.

Brückner Textile Technologies GmbH & Co. KG, de Alemania, presentó sus líneas de acabado y revestimiento en la ITMA. Su rama de última generación, POWER-FRAME SFP-4, cuenta con sistemas de calentamiento eléctrico/hidrógeno, así como software inteligente y sistemas para la recuperación de calor y la purificación del aire de escape, entre otras características. Impulsada por la crisis energética, la compañía se propuso desarrollar sistemas de calefacción innovadores que sean eficientes en energía y combinen una variedad de opciones de calefacción como gas, vapor, aceite o calor eléctrico. Además del Power-Frame SFP-4, Brückner ofrece un nuevo horno industrial que funciona completamente con electricidad utilizando bombas de calor. Estas nuevas opciones reducen la dependencia de los combustibles fósiles y minimizan la huella de carbono para un fabricante. Los sistemas de recuperación de calor ECO-HEAT y purificación de aire ECO-AIR pueden ser adaptados para líneas más antiguas de Brückner, así como para líneas de otros fabricantes. Los sistemas cuentan con controles inteligentes y Brückner puede ayudar a los clientes a realizar pruebas en el sitio a escala de laboratorio para evaluar las tasas de utilización y eficiencia antes de la instalación. El POWER-DRY rediseñado recientemente también puede ser calentado con una bomba de calor de alta temperatura para eliminar las emisiones de dióxido de carbono.

Las máquinas ECO-COAT y OPTI-COAT 2en1 de Brückner ofrecen a los clientes la oportunidad de ahorrar recursos como agua y productos químicos. El Opti-Coat 2en1 combina un cuchillo flotante y un cuchillo sobre cilindro en una sola máquina para revestimientos precisos con pasta y espuma. El Eco-Coat es un nuevo tipo de fulard que presenta una cantidad mínima de preparación o licor residual.

Toda la maquinaria de Brückner puede ser suministrada con sistemas inteligentes que apoyan la configuración óptima de la máquina.

La empresa alemana Then, miembro del CHTC Fong’s International Group y una marca de Fong’s Europe GmbH, presentó la máquina de teñido hidráulico de alta temperatura THEN Smartflow TSF con una forma redonda única sin aspadera-torniquete. La máquina cuenta con un sistema inteligente de transporte de tela para garantizar un teñido uniforme; un intercambiador de calor para calentar rápidamente y de manera eficiente el licor colorante; y dosificación optimizada de productos químicos, colorantes y sal para reducir los desperdicios y optimizar los resultados. El Smartflow TSF tiene una baja proporción de licor de 1:2.5 con una carga completa de telas de fibras sintéticas. “Nos tomamos en serio el Pacto Sostenibilidad Global y analizamos los procesos de producción y trabajo por su impacto ambiental”, dijo Richard Fander, Director de Ventas y Marketing de Fong’s Europe. “Las cámaras del Smartflow TSF pueden acomodar cargas variables en términos de peso y tipo de material, hasta 40 kg para un procesamiento extremadamente flexible, y cada unidad puede estar equipada con hasta seis cámaras, para maximizar completamente la productividad, ocupando un 40 por ciento menos de espacio que los sistemas competidores. En general, la máquina es una solución confiable y eficiente para el teñido textil que puede ayudar a los fabricantes de textiles a reducir su impacto ambiental mientras mejoran sus procesos”. THEN también ofrece la máquina de teñido Supratec LTM, adecuada para telas de fibras sintéticas altamente elásticas y delicadas. El diseño de la máquina en forma de tubo largo puede ser personalizado para clientes con una o dos boquillas para llenado completo con tiempos de giro rápidos aceptables. Cada autoclave tiene una capacidad de hasta 200 kilogramos y la máquina funciona a velocidades de 80 a 600 metros por minuto.

Goller, con sede en Alemania y miembro del CHTC Fong’s International Group, así como una marca de Fong’s Europe GmbH, promocionó su paquete KnitExcellence para el tratamiento de acabado húmedo de tejidos de punto en la ITMA. Compuesto por el Knit Complexa para el blanqueo, el Knit Mercer para el mercerizado, el Knit Economica para el teñido y el rango de lavado Sintensa, el paquete ofrece al fabricante una gama completa de maquinaria para procesar tejidos de punto. La compañía también presentó el nuevo módulo Oxidator para todo tipo de tejidos entrecruzados. La máquina cuenta con un compartimento de lavado con un diseño modular intercambiable que se puede modificar para cumplir con una variedad de requisitos de lavado para producir diferentes calidades de tela. La unidad combina un potente lavado por rociadura con ángulo ajustable con un lavado de rodillo de arriba hacia abajo. El diseño también puede contener un 25 por ciento más de tela que una lavadora convencional.

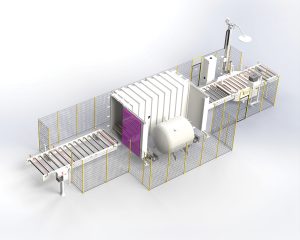

Otra compañía del CHTC Fong’s International Group y marca de Fong’s Europe, Xorella de Suiza, lanzó la serie de máquinas XO Solid, así como XO Automation para la serie de doble acondicionamiento XO Select. El XO Solid fue diseñado para las máquinas de vacío de acondicionamiento y termofijado de hilos para complementar las máquinas existentes de la compañía, XO Smart, XO Trend y XO Select. El XO Solid presenta un diseño cúbico con un espacio de carga elevado de 1.800 milímetros (mm) x 1.700 mm x 4.000 mm, lo que permite cargar manualmente seis unidades en el nivel del suelo. La máquina “plug and play” incluye todos los componentes preinstalados en un solo marco para una fácil instalación en el sitio del cliente. El sistema XO Automation de Xorella es una tecnología de transportador de rodillos para cargar y descargar máquinas de acondicionamiento XO Select de dos puertas. Un cliente también puede optar por agregar una máquina para cubierta de paletas, una estación de pesaje, una impresora de etiquetas, una cerca de seguridad y un sistema de seguridad para completar la línea. XO Automation llena el vacío entre la plataforma móvil XO Select y el sistema de transporte totalmente automatizado desde la hilandería hasta el almacén.

El TexCoat™ G4 de Baldwin Technology Co. Inc. con sede en St. Louis, tiene sus orígenes en un sistema de rociado utilizado en la industria del papel. Desde su introducción en la ITMA 2015, este sistema de aplicación de rociar sin contacto para acabado textil y rehumectación ha comenzado a despegar. “Desde su introducción en la ITMA 2015 en Milán, las acabadurias textiles globales han adoptado TexCoat y están cosechando los beneficios”, dijo Rick Stanford, vicepresidente de Desarrollo de Negocios Globales de Baldwin, Textiles. “Han podido aumentar la rentabilidad, reducir el uso de energía y disminuir su huella de carbono además de ejercer un control preciso con nuestra tecnología de rociar patentada”. El sistema de rociar reduce drásticamente el consumo de agua, productos químicos y energía, con una disminución del consumo de agua de hasta el 50 por ciento en comparación con los procesos de impregnación en foulard tradicionales, y una reducción de los costos de energía del 35 al 50 por ciento. La tecnología también permite a un fabricante acabar la tela en uno o ambos lados al mismo tiempo, dependiendo de los requisitos de producción. Graniteville Specialty Fabrics, de Graniteville, Carolina del Sur, recientemente instaló la tecnología TexCoat en su operación. Baldwin también ofrece el tratamiento Plasma Pure para textiles, que cuenta con electrodos cerámicos que generan un plasma de aire para tratar la superficie del tejido y mejorar las propiedades de absorción y adherencia del tejido. El tratamiento mejora los resultados de teñido, revestimiento y laminado con teñido uniforme y mayor resistencia a la adhesión, entre otras ventajas.

Post-ITMA, A. Monforts Textilmaschinen GmbH & Co. KG, con sede en Alemania, informó que había recibido un gran número de visitantes en su stand y había asegurado importantes pedidos de fabricantes en América Central y del Sur, Pakistán e Italia.

En la ITMA, la compañía resaltó su rama Montex, que gracias a las opciones de recuperación de calor y optimización energética ofrece un ahorro energético total del 40 por ciento en comparación con los ramas convencionales. “El tratamiento del aire de escape en las [ramas] tensoras ha planteado desafíos particulares a lo largo de los años, ya que el aire puede contener cantidades significativas de partículas de aceite, fibra e incluso cera que pueden alcanzar los límites de emisiones en el procesamiento de ciertos tejidos”, explicó Gunnar Meyer, Director General de Monforts. “Al abordar este problema, estamos incorporando el módulo MonforClean directamente en la [rama] tensora. Con esta adición, el calor residual del proceso de secado se utiliza para precalentar el aire de secado, lo que resulta en una reducción radical en el suministro convencional de calor requerido en comparación con la calefacción a gas y a aceite térmico”. El productor de no tejidos con sede en Ontario, Albarrie, fue una de las primeras empresas en instalar una rama Montex de Monfort equipada con toda la gama de tecnologías MonforClean.

“También quedamos muy complacidos con el interés en el Montex®Coat, la última incorporación a nuestra gama de tecnologías, que exhibimos en Milán”, dijo Nicole Croonenbroek, gerente de marketing. El Montex Coat se puede utilizar para aplicar revestimientos de PVC, revestimientos de solventes, colorantes pigmentanos y tratamientos de aplicación superficial mínima y baja penetración. El sistema flexible admite revestimientos con cuchilla y rodillo, así como estampado por plantilla para cambios rápidos entre carreras de tejido, manteniendo al mismo tiempo un funcionamiento económico. El Montex Coat ahora cuenta con limitadores de borde automáticos para adaptarse inmediatamente a nuevos anchos de producción. El Montex Coat atiende a una gran cantidad de mercados y permite revestimientos de PVC completos, teñido de pigmentos o tratamientos de aplicación superficial mínima y baja penetración, así como revestimientos de solventes. Los revestimientos con cuchilla, los revestimientos con rodillo o el estampado por plantilla son también se pueden llevar a cabo con este sistema. Como tal, proporciona la máxima flexibilidad y la capacidad de cambiar rápidamente de una carrera de tejido a la siguiente, sin comprometer el uso económico de energía o materias primas.

Superba S.a.S., con sede en Francia, conocida históricamente por sus soluciones de termofijado y hoy en día miembro del Grupo Vandewiele con sede en Bélgica, ha desarrollado una nueva versión modular de su máquina de espacio-teñido MCD3 para hilos de alfombras y tapetes. La MCD3M puede escalarse a pedido en bloques de dos o tres módulos para satisfacer las necesidades del cliente. Esta modularidad permite a un fabricante controlar el costo de producción, el consumo de energía y los desperdicios. Al igual que su predecesor, la MCD3M puede manejar una capa de 72 cabos de hilo continuo voluminoso o de hilos de nailon hilado, poliéster, lana o poliacrilonitrilo y mezclas. Se utiliza una técnica de rociado a alta presión para una aplicación uniforme.

Tintes, Auxiliares y Acabados

Además de los fabricantes de maquinaria de teñido y acabado, empresas productoras de tintes, productos químicos y auxiliares estuvieron presentes en la ITMA para compartir sus últimas innovaciones sostenibles. ERCA Textile Chemistry, con sede en Italia, presentó una nueva generación de productos químicos auxiliares hechos a partir de aceite vegetal usado; y Officina39, también con sede en Italia, exhibió su agente de fijacion de la serie Ecobinder R hecho con un polímero 100 por ciento reciclado de posconsumo obtenido de parabrisas reciclados y otros tipos de vidrios laminados y de seguridad, y productos de tintura Recycrom™ derivados de prendas usadas, material fibroso y recortes textiles reciclados al 100 por ciento (Ver “ITMA 2023 – Cosas “Geniales” que se Exhibieron”, TP, julio/agosto 2023).

Avient Specialty Inks, ubicada en Kennesaw, Georgia, ha ampliado su gama de tintes ITO de MagnaColours® con los tintes reactivos ITOFIX EVO. Cuando se utilizan en fibras de celulosa, los tintes reducen el tiempo del ciclo de procesamiento y pueden ser utilizados a una temperatura de tintura más baja debido a sus capacidades de fijación más rápidas, según la compañía. Actualmente, la gama está disponible en 10 tonos diferentes y está formulada para reducir sustancias peligrosas sin comprometer el rendimiento. Avient informa que su instalación de producción en Taoyuan ha logrado el cumplimiento total con el Global Recycled Standard 4.0 y también está reconocida como bluesign® System Partner como proveedor de colorantes y aditivos para el teñido por hilatura.

HeiQ, con sede en Suiza, destacó sus innovaciones textiles biobasadas para la reducción de alérgenos, control de olores y enfriamiento durante la ITMA. La compañía informa que sus tecnologías están diseñadas para proporcionar “superpoderes” a los tejidos, agregando funcionalidad mientras se mantienen como una opción sostenible. Algunas de las tecnologías disponibles incluyen:

- HeiQ Allergen Tech, que brinda protección contra alérgenos inanimados como los ácaros del polvo doméstico y los alérgenos de mascotas en textiles para el hogar;

- HeiQ Cool, una tecnología de enfriamiento de doble acción que ofrece una temperatura de tela hasta 5.4°F más fresca en comparación con un tejido sin tratar, para un mayor confort térmico y de humedad;

- HeiQ Mint, una solución de gestión de olores a base de plantas que no tiene impacto en la transpirabilidad, el color, el tacto o las propiedades de absorción y que también es adecuada para una amplia gama de aplicaciones, desde prendas de vestir hasta textiles para el hogar, en una variedad de tipos de fibras; y

- HeiQ Fresh, una tecnología de control de olores libre de plata que aborda los olores mediante la absorción de compuestos orgánicos volátiles responsables del olor.

Fuze Technologies, con sede en Salt Lake City, debutó con éxito en la ITMA. La empresa ofrece FUZE, una tecnología a base de plata y agua, no iónica y libre de químicos que se puede aplicar a los textiles para conferir protección permanente contra bacterias que causan olores y transmiten enfermedades infecciosas. El proceso patentado de ablación con láser permite a la compañía crear partículas de un tamaño y forma precisos para adaptarse a la aplicación. Debido a que FUZE utiliza partículas de plata pura que no son iónicas, no se liberan iones de plata y, por lo tanto, no tienen un efecto negativo en el medio ambiente y la química no es perjudicial para los seres humanos. La tecnología no requiere adhesivos ni surfactantes químicos y se aplica con una ligera neblina. También se puede mezclar con otros tratamientos como blanqueadores y suavizantes. Según la compañía, las pruebas han demostrado que el tratamiento sigue siendo efectivo en más del 99 por ciento en productos textiles durante más de 100 lavados. Inicialmente, esta tecnología costosa estaba disponible solo en productos de alta gama, pero el aumento del interés como resultado de la pandemia de COVID redujo considerablemente el precio de la tecnología y ahora se está utilizando en una variedad más amplia de productos médicos, no tejidos y de hospitalidad.

Tecnologías Relacionadas, Innovaciones

La empresa alemana Pulcra Chemicals GmbH presentó el proceso combinado de pretratamiento y tintura, Sustineri Coloring, desarrollado en colaboración con el grupo de moda español Inditex. Basado en productos químicos recién desarrollados, el proceso permite utilizar un solo baño para el pretratamiento y la tintura para tonos oscuros, medios y claros de algodón y mezclas de polialgodón mediante un método de exhaustión. Según las empresas, estudios realizados en fábricas que ya están utilizando el proceso muestran que Sustineri Coloring puede reducir el tiempo de pretratamiento y teñido hasta en un 60 por ciento. Además, se logra reducir el consumo de agua hasta en un 80 por ciento y el consumo de energía hasta en un 60 por ciento en comparación con los métodos de procesamiento tradicionales.

Inditex también colaboró con Jeanologia S.L., con sede en España, para desarrollar el Air Fiber Washer, una solución para abordar la liberación de microfibras de prendas durante el acabado antes de que sean vendidas al consumidor. Jeanologia también ofrece el nuevo Atmos, un proceso de lavado atmosférico que combina su tecnología de ozono G2 con el nuevo sistema patentado INDRA para lograr un aspecto vintage auténtico en mezclilla sin usar agua, productos químicos o piedras pómez (Ver “ITMA 2023 – Cosas “Geniales” que se Exhibieron”, TP, julio/agosto 2023).

Noviembre-Diciembre de 2023