Implementación del método Six Sigma, para aumentar el nivel Sigma del proceso de teñido de la empresa Eco-Industrias S.A. de C.V.

Informe especial de T.P.

Un trabajo de Postgrado en Ciencias de Calidad de la Facultad de Ciencias Básicas e Ingeniería, de la Universidad Autónoma de Tlaxcala — México, fue realizado a través de sus investigadores: Eloy Cuellar Munive*, Juan José Gómez Díaz, Blanca Leticia Dávila Gutiérrez, y Jorge Castillo Tejas.

Los investigadores desarrollaron una interesante investigación sobre la puesta en práctica del método Six Sigma para mejorar la operación de teñido en la empresa Eco-Industrias S.A. de C.V., localizada en México. Los resultados obtenidos muestran en detalle, cómo la aplicación de este método puede mejorar el teñido, en términos de minimizar su variabilidad y aprovechar mejor los recursos disponibles.

A continuación, indicamos los detalles de este innovador trabajo.

Resumen

La actualidad del sector económico en México, así como los cambios macroeconómicos en todo el mundo, exigen a las empresas — sean estas macro, medianas o pymes, la optimización de sus recursos económicos y procesos — llámese de producción o administrativos; tomando en cuenta que optimizar es encontrar el mínimo o el máximo en una organización con respecto a ciertas restricciones, alcanzar esto es obtener la “major” solución entre otras soluciones factibles.

En este trabajo de investigación se implementó la metodología Six Sigma, en el área de teñido en Eco-Industrias; con el propósito de aumentar el valor actual del nivel sigma — disminuir los defectos de calidad en el hilo teñido terminado — mediante la aplicación del ciclo DMAMC y el uso de herramientas estadísticas — diagrama y matriz, causa y efecto; capacidad de proceso; técnica de cartas multi-vari (un DOE) entre otras.

La aplicación de las técnicas anteriores permitió aumentar el nivel sigma del área de teñido de la empresa, de un valor 3.5 al empezar el trabajo de investigación a 4.13 al término del mismo. Logrando un VAN de $316,160.36 en el año.

Palabras clave: Mejora; Procesos; Optimización; DMAMC; Seis Sigma.

Introducción

Para que una compañía sea rentable debe ser eficiente — cantidad de recursos que el negocio consume para ser eficaz. La eficiencia se puede medir en tiempo, costo o valor. La metodología Six Sigma en su nivel básico, se encamina a mejorar simultáneamente la eficacia y la eficiencia, obteniendo con esto un ahorro de recursos económicos, así como una mejor calidad en el producto terminado (Tennant, 2013).

En el este trabajo se implementó la metodología Six Sigma apoyándose en todas y cada una de las etapas del ciclo DMAIC; cuyo objetivo principal es reconocer las necesidades críticas de los clientes, identificar y validar la oportunidad de mejora, y actualizar los procesos de negocio. Definir, Medir, Analizar, Mejorar y Controlar: comprenden las fases principales de un proyecto de mejora de procesos (Mikel Harry, 1999).

Fundamento Teórico

Gordillo López, 2015 — utiliza la herramienta DMAIC correspondiente a la metodología Six Sigma para reducir la variabilidad de la línea de coloración y las roturas en color para el producto teja residencial en color cerámico; pretende mejorar el rendimiento de pintura por teja para llevarlo al estándar exigido y por ende generar ahorros para la compañía por kilogramo de pintura usado y por producto defectuoso en el caso de rotura. La herramienta está estructurada por cinco fases: Definir, Medir, Analizar, Mejorar y Controlar.

Fase de Definir — El propósito de esta fase es identificar el problema a resolver, estratificándolo tanto como sea posible, para definir éste y la oportunidad de mejora; se deben definir los CTQ’s (Críticos para la calidad) con base en la voz del cliente — VOC, el impacto que tienen para el negocio y la realización del proyecto, las metas que se pretenden lograr, el alcance y los ahorros financieros (Brassard, 2002).

Fase de Medir — Las mediciones cobran importancia cuando las decisiones se basan en hechos objetivos; por lo tanto, en esta instancia resulta fundamental el conocimiento que la organización tenga acerca de la aplicación de los métodos estadísticos. Esta debe planificar e implementar procedimientos de seguimiento con el propósito de validar la información que toma del proceso, como la medición y evaluación del producto, la capacidad del proceso, los indicadores de gestión del proyecto y la satisfacción de los clientes externos e internos. La filosofía Six Sigma posee un enfoque basado en procesos.

Fase de Análisis — En esta fase se efectúa el análisis de los datos obtenidos en la etapa de medición, con el propósito de conocer las relaciones causales o causas raíz del problema. La información de este análisis proporcionará evidencias de las fuentes de variación y desempeño insatisfactorio, el cual es de gran utilidad para la mejora del proceso. Los objetivos de esta fase son: determinar el nivel de desempeño del proceso actual e identificar cuáles son las fuentes de variación (W. Breyfogle, 2004).

Fase de Mejora — Después de que en la fase de análisis se encontraron los pocos vitales, en esta fase se determinarán aquellos que específicamente afectan el proceso en estudio. Los cambios en los parámetros de operación referentes a las X´s pueden ser puestos en niveles múltiples, para estudiar cómo afectan la respuesta en el proceso “Y”.

El Diseño de experimentos es un método para probar la significancia, es decir que tanto afecta cada uno de los factores a la variable de respuesta. En esta investigación se utilizará el DOE para determinar los niveles más apropiados de los pocos vitales.

Fase de Control — Es necesario confirmar los resultados de las mejoras realizadas. Deben por tanto definirse claramente indicadores que permitan visualizar la evolución del proyecto. Los indicadores son necesarios pues las decisiones no se pueden basar en la simple intuición.

Los indicadores mostrarán los puntos problemáticos del negocio y ayudarán a caracterizar, comprender y confirmar los procesos. Mediante el control de resultados se logrará saber si se están cubriendo las necesidades y expectativas de los clientes (Pande, 2003).

Metodología

En el presente trabajo de investigación se implementó la metodología Six Sigma en el área de teñido en Eco-Industrias, a fin de aumentar el valor actual del nivel sigma en la misma; esto mediante la reducción de defectos en el hilo teñido terminado. Para la aplicación de la metodología Six-Sigma se siguieron las siguientes etapas, explicadas en los siguientes párrafos.

Formación del equipo de trabajo — El equipo interdisciplinario responsable de la aplicación del proyecto en el área de teñido, queda conformado por un representante de la dirección, el encargado del área de teñido, y cuatro operadores del mismo departamento, uno por turno.

Formación del equipo de trabajo — El equipo interdisciplinario responsable de la aplicación del proyecto en el área de teñido, queda conformado por un representante de la dirección, el encargado del área de teñido, y cuatro operadores del mismo departamento, uno por turno.

Desarrollo del documento marco del proyecto — El documento marco es clave, pues es guía para evitar desvíos y contradicciones. El mismo es claro, fijando los límites en recursos y plazos, y por sobre todas las cosas el objetivo supremo a lograr.’

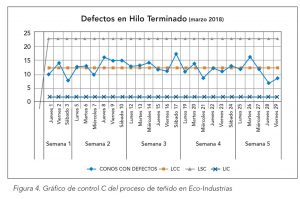

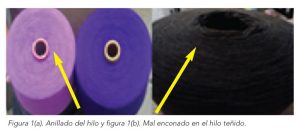

Fase de Definir — Voz del cliente. Mediante la encuesta de satisfacción, se realiza un diagrama de Pareto, (ver figura 1), el cual permite identificar los principales defectos en el hilo terminado de la empresa en estudio y factores de calidad a disminuir. Como se muestra en la figura, los críticos de calidad en el hilo terminado son el anillado de conos (ver figura 1a) y el enconado de los mismos (ver figura 1b).

Fase de Definir — Voz del cliente. Mediante la encuesta de satisfacción, se realiza un diagrama de Pareto, (ver figura 1), el cual permite identificar los principales defectos en el hilo terminado de la empresa en estudio y factores de calidad a disminuir. Como se muestra en la figura, los críticos de calidad en el hilo terminado son el anillado de conos (ver figura 1a) y el enconado de los mismos (ver figura 1b).

Fase Medir —

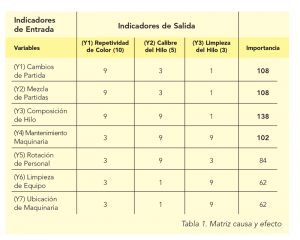

- Diagrama Causa-Efecto. El diagrama causa-efecto realizada en esta investigación, identifica la causa raíz prioritaria de los críticos de calidad. Para el proceso de teñido, el diagrama arroja siete causas raíz asociadas a los críticos de calidad en mano de obra (rotación de personal); en máquinas (limpieza, mantenimiento y ubicación de la maquinaria); y en materiales (la composición del hilo, los cambios de partida y la mezcla de esta).

Siguiendo la metodología Six Sigma se elabora una matriz causa y efecto, (ver tabla 1); esta herramienta ayuda a jerarquizar lo obtenido en el diagrama anterior, dando la composición en el hilo teñido, la mezcla de partidas y los cambios en la misma; como las variables que más afectan a los críticos de calidad.

Siguiendo la metodología Six Sigma se elabora una matriz causa y efecto, (ver tabla 1); esta herramienta ayuda a jerarquizar lo obtenido en el diagrama anterior, dando la composición en el hilo teñido, la mezcla de partidas y los cambios en la misma; como las variables que más afectan a los críticos de calidad.

- MSA: Sistema de Medición. Una vez que se identificaron los indicadores críticos de salida, se debe tener la certeza que la medición realizada es confiable, por tal motivo se evalúa el sistema de medición del área de teñido.

Fase de Analizar — A través de un gráfico de control C se constata si el proceso está bajo control estadístico (ver figura 2); cabe aclarar que se utiliza este gráfico pues la variable de salida es un atributo. En este gráfico C, se evalúa el número de conos con defecto (variable de salida) en el mes de diciembre del 2017, indicando que el proceso se encuentra bajo control estadístico. Sin embargo sus límites de control son altos — LCC=118, LSC y LIC de 151 y 85 conos con defecto respectivamente.

• Capacidad de proceso: Mediante un histograma y un análisis de índices de capacidad: Cp y Cpk; en el área de teñido se evalúa la variabilidad y la tendencia central de los defectos en el hilo terminado, (ver Tabla 2). La Tabla 2 arroja un valor de Cp=1.45 y un Cpk=0.45, esto muestra la diferencia entre la capacidad teórica y la capacidad real del proceso; en otras palabras, indican inconsistencias en el proceso de teñido y que este proceso produce conos de hilo que no cumplen con las especificaciones dadas — conos con defectos.

• Capacidad de proceso: Mediante un histograma y un análisis de índices de capacidad: Cp y Cpk; en el área de teñido se evalúa la variabilidad y la tendencia central de los defectos en el hilo terminado, (ver Tabla 2). La Tabla 2 arroja un valor de Cp=1.45 y un Cpk=0.45, esto muestra la diferencia entre la capacidad teórica y la capacidad real del proceso; en otras palabras, indican inconsistencias en el proceso de teñido y que este proceso produce conos de hilo que no cumplen con las especificaciones dadas — conos con defectos.

- Cartas multi-vari: Mediante esta técnica, (ver figura 3); se identifica la variable independiente de mayor influencia; analizando el efecto de tres composiciones, en los tres turnos y los siete días de trabajo, en los defectos de los conos de hilo terminado del área de teñido. La figura 3, muestra que la composición es la variable de mayor impacto en la variable de salida (anillado en los conos de hilo teñido y terminado en Eco-Industrias).

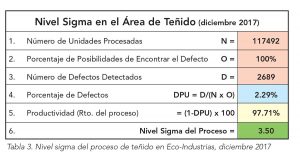

En concordancia con la metodología Six Sigma, se calcula el valor del nivel sigma del proceso, sin modificar nada en el mismo. El resultado se lista en la Tabla 3.

La Tabla 3 muestra que el valor del nivel sigma en el proceso de teñido es de 3.5, con 2689 conos con defectos en el periodo de medición –diciembre 2017-. Este valor le proporciona al mismo una característica de nivel medio respecto a efectividad y productividad. Las empresas de clase mundial tienen un nivel sigma de 6.

La Tabla 3 muestra que el valor del nivel sigma en el proceso de teñido es de 3.5, con 2689 conos con defectos en el periodo de medición –diciembre 2017-. Este valor le proporciona al mismo una característica de nivel medio respecto a efectividad y productividad. Las empresas de clase mundial tienen un nivel sigma de 6.

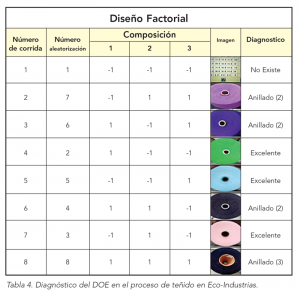

Fase de Mejorar — Diseño de Experimentos. Se hace un diseño de experimentos (DOE) buscando disminuir el número de conos anillados — objetivo de control en el estudio — y en base a esto aumentar el nivel sigma del mismo. Valorando que la respuesta de salida es un atributo, se forma el anillo en el cono o no se forma, se elabora la tabla 4, como diagnóstico del DOE.

A partir de la información presentada en la tabla 4 se observa que al combinar una o más composiciones se forma el anillo (diferencia de color) en el hilo teñido. Se forman dos o tres anillos, dependiendo el número de composiciones que se mezclen en el cono de hilo. Al utilizar sólo una composición no se forman anillos.

A partir de la información presentada en la tabla 4 se observa que al combinar una o más composiciones se forma el anillo (diferencia de color) en el hilo teñido. Se forman dos o tres anillos, dependiendo el número de composiciones que se mezclen en el cono de hilo. Al utilizar sólo una composición no se forman anillos.

En base a esto, se cambia el procedimiento de trabajo en la sección de madejeras (formación del cono), partiendo de no mezclar lotes y partidas de diferente composición al formar estas.

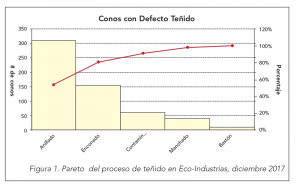

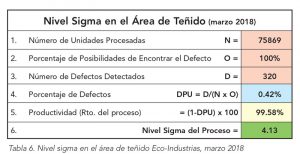

Para verificar el impacto de este cambio en la estabilidad del proceso, se realiza otro gráfico de control C en el mes de marzo (ver figura 4), así como la capacidad de proceso (ver tabla 5), y el nivel sigma final en el trabajo de investigación (ver tabla 6).

La figura 4 muestra que el proceso de teñido se encuentra bajo control estadístico con un LCC de 12 conos con defecto. Los valores de Cp y Cpk después de la mejora son 1.52 y 1.42 respectivamente, indicando que el proceso es adecuado.

La figura 4 muestra que el proceso de teñido se encuentra bajo control estadístico con un LCC de 12 conos con defecto. Los valores de Cp y Cpk después de la mejora son 1.52 y 1.42 respectivamente, indicando que el proceso es adecuado.

La tabla 6, indica que el valor del nivel sigma en el proceso de teñido, después del DOE aplicado es de 4.13 y el número de conos con defectos es 320, durante el periodo de medición (marzo 2018).

Fase de Controlar — Para esta etapa, después de implementar la mejora en toda el área de teñido se implementó un formato de control y una gráfica de pre-control en la sección de embolsado, para detectar los conos con defecto en el instante que ocurren y tomar las medidas pertinentes en el momento adecuado.

Resultados y Conclusiones

Resultados y Conclusiones

A continuación, se sintetizan los resultados obtenidos en este trabajo de investigación, resaltando lo que no se haya podido demostrar, para que otro investigador pueda abocar su investigación y se enfatizara si se logran aportes en algún campo de investigación específico.

A través de un diagrama de control C y después de realizar la mejora al proceso de teñido se constata que este se encuentra bajo control estadístico, pasando de un LCC de 118 conos con defecto a solo 12 por día durante un periodo de un mes de trabajo.

Mediante la implementación realizada en el área de teñido; la capacidad de proceso en el corto plazo (Cp) pasa de un valor de 1.46 a 1.52; y la capacidad de proceso a largo plazo — Cpk, de 0.45 a 1.42. Los primeros valores mostraban inconsistencias en el proceso y que se producían conos de hilo con defectos; los valores finales dicen que el proceso es más que adecuado y produce conos de hilo que cumplen con las especificaciones.

Con la aplicación de la metodología Six Sigma mediante el ciclo DMAMC y el uso de herramientas estadísticas, en el área de teñido en Eco-Industrias; se logró el objetivo principal de este trabajo de investigación, aumentar el nivel sigma del proceso de un valor inicial de 3.5 — este valor le da una característica al mismo, de nivel medio respecto a efectividad y productividad, pues las empresas de clase mundial tienen un nivel sigma de 6 — a un valor de 4.13 (con un VAN de: $316,160.36, manteniendo este nivel sigma en los meses restantes del año 2018 de actividades), pues el rubro económico es parte de existencia para cualquier empresa.

La metodología Six Sigma es una herramienta orientada a identificar causas de variabilidad de acuerdo a la característica del proceso, independientemente del tamaño de la empresa o industria, y el nivel de calidad de la misma.

Mayo-Junio de 2019