Para estos sectores del procesamiento textil se presentaron novedosas máquinas con mayores

velocidades de producción y nuevos dispositivos que mejoran la calidad.

El foco de la tecnología de procesamiento textil en húmedo exhibido en la ITMA 2011 fue el

de hacer más con menos -textiles procesados con menos agua y energía, pero con una mayor

productividad que en el pasado.

Desde lavadoras de alta eficiencia hasta máquinas de teñido con una relación de licor

extremadamente baja, y hasta ramas tensoras más eficientes en la energía, la industria fabricante

de maquinaria textil está abrazando la tendencia mundial hacia el manejo más inteligente de los

recursos. Los manufactureros mencionados en este artículo demostraron el progreso realizado para

alcanzar la meta de una producción de alta calidad con un mínimo consumo de los recursos.

Equipos de preparación

Benninger AG, de Suiza, presentó maquinaria para el procesamiento de tejidos

tricotados, con un énfasis en la reducción de la huella de carbono para reducir el impacto

ecológico del procesamiento en húmedo. Se dice que el mercerizado húmedo en húmedo reduce las

emisiones de carbono en un 40% debido a la eliminación del paso de secado.

La lavadora por tambor, modelo Trikoflex, de alta eficiencia, usa menos de la cantidad de

agua en comparación con lavadoras convencionales. Utilizando un proceso de teñido por lotes en

fulard frío (cold pad batch) con la máquina Benninger Küsters DyePad se puede obtener un 60% menos

de emisiones de carbono en comparación con las máquinas de teñido por agotamiento.

Goller, que forma parte de Fong’s Europe GmbH, basada en Alemania (y que es el

brazo europeo de Fong’s Industries Co. Ltd., de Hong Kong) exhibió la máquina Sintensa Plus, la

última versión en la línea Sintensa de equipos de preparación para géneros de punto. Un alto nivel

de automatización y control preciso de la tensión del tejido provee tejidos bien preparados, usando

menos agua, energía y productos químicos, que en el pasado.

Sperotto Rimar, de Italia, que forma parte de

Santex AG, de Suiza, exhibió su nuevo sistema de enjuagado por solvente, modelo

Nova. Este sistema continuo utiliza percloroetileno para lavar tejidos hechos de fibras naturales y

manufacturadas, con una reducción significante en el consumo de energía en comparación con equipos

de preparación acuosa convencionales. No se requiere el uso adicional de auxiliares químicos, y se

puede lograr una mayor productividad.

Tintura

Alliance Machines Textiles, de Francia, exhibió varias máquinas de teñido

equipadas con características únicas. El modelo Rotora Y&F fue diseñado para teñir paquetes de

hilo teñido y plegadores de tejido al mismo tiempo en una sola máquina, lo que lleva a un 50% de

ahorros en costos en comparación con procesos convencionales. Para el teñido en piezas, el modelo

Riviera Eco Green puede teñir una gran variedad de tejidos planos o tubulares o tejidos tricotados

a lo ancho, con una relación de licor de 3:1.

Loris Bellini S.p.A., de Italia, conocido por su experiencia en el sector de

teñido y secado de hilos, enfatizó varios productos en esta área. El modelo APPC-LV, un gabinete a

presión para el teñido de hilos en forma de madeja, combina un excelente desempeño con un bajo

consumo de agua y vapor; mientras que el modelo ABP, una máquina de teñido por rociado automático,

está diseñada para hilos delicados en forma de madejas.

Para hilados en paquete, la firma ofrece la máquina de teñido en paquete horizontal modelo

RBNO-I, así como el modelo RBNV-I para el teñido en paquete vertical, con tiempos de procesamiento

acortados y un uso reducido de agua y energía. Después del teñido en paquete, la secadora vertical

modelo ARSPV y la secadora horizontal modelo ARSPO, pueden recuperar el 90% de la energía de secado

necesaria para producir agua caliente para uso en la tintorería.

Brazzoli S.p.A., de Italia, exhibió varias novedosas máquinas para el teñido en

pieza. El modelo InnoEcology es capaz de teñir algodón a una relación de licor de 3.7:1, con

relaciones de licor aún más bajas para las fibras manufacturadas. Las velocidades del teñido se

pueden incrementar en un 50%, mientras que las presiones de la tobera son reducidas en un 40%.

El teñido efectivo de dos cuerdas de tejido por tubo, a una relación de licor de 3.5:1 es la

premisa del modelo InnoTwin. Los tiempos de teñido y el consumo de energía se pueden reducir en un

20% en comparación con los sistemas de teñido típicos. La especial máquina modelo InnoTech utiliza

dos bandas de conveyor para transportar el tejido en la máquina, permitiendo que se puedan teñir

tejidos muy delicados con relaciones de licor de 3:1 a 5:1.

Flainox S.r.l., de Italia, exhibió máquinas para el teñido en prendas que fueron

rediseñadas para proveer un proceso de tenido más sostenible y ameno al medio ambiente. En

particular, la línea NRG ha sido certificada con los estándares ISO 14064 y PASS 2050 por sus

reducidas emisiones de carbono.

No solo las máquinas son capaces de teñir prendas a relaciones de licor tan bajas como 4:1,

sino que también usan un 60% menos de agua, un 50% menos de vapor, y hasta un 20% menos de

productos químicos que otras máquinas de teñido en prendas. Además, Flainox manufactura sus

máquinas en instalaciones equipadas con fuentes de energía renovables.

Fong’s Europe GmbH, que forma parte del Grupo Fong’s, de Hong Kong, usó la frase

“Un Paro-Innovación Verde”, para dar la bienvenida a los visitantes a su stand, para resaltar el

hecho de que la maquinaria exhibida por Fong’s tenía un enfoque verdaderamente dirigido hacia la

ecología o preservación del medio ambiente.

La máquina de teñido en paquete, modelo Allwin HT, de Fong’s, puede teñir una variedad de

fibras y mezclas con una relación de licor tan baja como 4:1, con un 40% menos de agua y energía y

costos considerablemente menores en el uso de productos químicos en comparación con otras máquinas.

Se calcula que los costos de producción general son un 30% menores.

La última generación de las máquina de la generación TEC para el teñido a alta temperatura y

alta presión son capaces de obtener teñidos de alta calidad en materiales de fibras naturales,

manufacturadas y mezcladas, con un reducido consumo de agua y energía.

Gaston Systems Inc., de Stanley, N.C., exhibió una mejora de su sistema de teñido

por espuma Formula N. Se pueden usar hasta cinco cabezas de espumado para el sobre-teñido de

tejidos de denim (mezclilla) con colorantes reactivos a la fibra, con un total de absorción de

humedad de un 30%. Además, el sistema se puede configurar para tratar ambos lados del tejido, si

así se desea.

Gofront Holding Ltd., de Hong Kong, exhibió varias máquinas de teñido con una

relación de licor muy baja. El modelo Excel GF241XL fue diseñado para el teñido de hilos en

paquetes con una relación de licor de 3:1. Para el teñido en piezas, la máquina Airforce Extreme

puede procesar tejidos de manera eficiente a una relación de licor de 2.8:1. De acuerdo a la

compañía, los ahorros en agua, energía y vapor son significantes.

Lawer S.p.A., de Italia, presentó un sistema de cocina de colores automatizado, el

cual pesa colorantes en polvo con la unidad Supercolor y utiliza la unidad Dyematic para disolver y

dispensar el colorante a la máquina de teñir. El sistema Dos-Chem se usa para la dispensación de

productos químicos auxiliares a la máquina de teñir.

MCS Officina Meccanica S.p.A., de Italia, exhibió una máquina de teñido en pieza

más eficiente. El modelo Dynamica tiene sistemas exclusivos de bombeado y dosamiento y fue diseñado

para trabajar a una relación de licor de 3.5:1. Están disponibles versiones para una sola cuerda y

para múltiples cuerdas, así como modelos especiales para tapicería y tejidos de toallas.

Sclavos S.A., de Grecia, exhibió su máquina de teñir modelo Athena 2. Esta máquina

para el teñido en pieza ofrece un bajo consumo de agua y energía, así como una mínima tensión y

abrasión en el tejido.

Then Machinen, que también forma parte de Fong’s Europa, presentó varias novedosas

máquinas de teñido. La máquina modelo LOTUS (de tubo largo sensitivo) fue desarrollada para el

teñido de tejidos sensibles a los colorantes, con una extremadamente baja relación de licor de 2:1,

usando la tecnología AIRFLOW®, de Then.

La última novedad del desarrollo Airflow es la Synergy 600G2, que incorpora un sistema de

filtro de auto-limpieza que puede ahorrar tiempo significante en el procesamiento. El sistema de

manejo de la tintorería, TDS, se puede eslabonar con una unidad de automatizada de cocina de

colores, teñido y disolución de productos químicos, así como con un sistema de dispensación para

funciones completas de control y reporte.

Thies GmbH & Co. KG, de Alemania, exhibió su máquina de teñido iMaster H2O, la

cual fue diseñada para el teñido de tejidos con una mínima tensión a una relación de licor de 4:1,

al mismo tiempo que reduce el consumo de agua y energía. Sus paredes internas ajustables y su

cámara recubierta con Teflón® permiten que se puedan procesar exitosamente una gran variedad de

tejidos.

Para proveer a las compañías con un eslabón entre el laboratorio y la maquinaria de

producción, la empresa desarrolló la miniMaster, una versión de planta piloto de la iMaster H2O.

Para el teñido en paquetes la eco-bloc quatro mini-bloc puede teñir hilos en cantidades tan bajas

como 50 gramos. El tratamiento del licor de enjuagado se puede efectuar en una máquina de teñido

equipada con el sistema de Proceso de Post-tratamiento Avanzado (AAP por sus siglas en inglés), el

cual utiliza oxígeno activo para descolorar el agua de enjuagado antes de la descarga de la misma.

Por otra parte, el sistema hankMaster provee un consumo reducido de agua y energía para el teñido

de hilos en forma de madeja.

Estampado

Durst Phototechnik AG, de Italia, introdujo la estampadora a chorro de tinta

modelo Kappa 180, la cual usa el exclusivo sistema de cabeza de estampado Quadro para producir

géneros estampados usando colorantes tipo ácido, reactivos o dispersos, a velocidades de hasta 606

metros cuadrados por hora (m2/hora). Todos los parámetros importantes de estampado se pueden

monitorizar remotamente usando el sistema de Diagnóstico Remoto Avanzado Durst (DARD™) para el

control del proceso.

Forbo Siegling GmbH, de Alemania, exhibió la frazada de estampado Print

6646-2.15E. La frazada fue diseñada con construcción de una sola capa para permitir una máxima

exactitud en la repetición, usando estampadores de plantilla rotativa.

Jakob Müller AG, de Suiza, exhibió su sistema de estampado a chorro de tinta,

modelo MDP2 MÜPRINT2 para tejidos de poliéster angostos, que miden de 15 a 400 mm. Se puede

estampar simultáneamente con hasta 16 rodillos, de 15 mm de ancho, y a una velocidad de 0.4 m/min.

Stork Prints BV, de Holanda, introdujo un nuevos estampador tipo digital. El

modelo Sphene, equipado con el nuevo software PrinterServer 7 RIP, puede estampar ocho colores en

tejidos de 1.85 m de ancho a velocidades de hasta 555 m2/hora, con una resolución de 600 puntos por

pulgada (dpi).

El estampador más nuevo en la línea Pegasus, el Pegasus EVO, fue mostrado con una mejor

flexibilidad y capacidades de diagnóstico a control remoto. El mando digital introducido con la

máquina EVO se puede re-equipar en estampadores más viejos, ofreciendo a los clientes la

oportunidad para mejorar sus equipos a un costo mínimo de capital.

Xennia Technology, de la Gran Bretaña, alcanzó un hito en la velocidad de

estampado con su estampadora digital modelo Xennia Osiris. Esta máquina es capaz de alcanzar

velocidades de estampado de hasta 30 m/min (3.330 m2/hora) con una resolución de 144 dpi,

proveyendo una opción de bajo costo para lotes de muestra y lotes de producción cortos. Para

sustratos amplios, la estampadora digital modelo Xennia Emerald puede estampar materiales tan

anchos como 3.4 metros, con una resolución de 600 dpi y a una velocidad de 600 m2/hora.

Zimmer Maschinenbau GmbH, de Austria, introdujo la estampadora modelo Colaris, de

la que se dice es la estampadora digital más económica disponible. Esta estampadora puede estampar

hasta ocho colores en tejidos de hasta 3.2 metros de ancho, desde sedas de poco peso hasta toallas

pesadas, y se puede unir con una instalación de pre-tratamiento en línea continuo. Las velocidades

de estampado varían hasta 1.200 m2/hora, dependiendo de la configuración específica escogida, y se

pueden obtener resoluciones de hasta 720 dpi.

Acabado

Arioli S.p.A., de Italia, exhibió una unidad de plasma de presión atmosférica para

el grabado y limpieza de superficies, la polimerización de insertos (grafts), y la deposición de

film o lámina delgado. Un sistema de electrodo de descarga de corona modificado provee el plasma

basado en helio en las unidades de producción y de laboratorio, de rodillo a rodillo. Se pueden

tratar tejidos con anchos de 2.4 metros a velocidades de 25 m/min.

Brückner Trockentechnik GmbH & Co. KG, de Alemania, introdujo varias adiciones

a su línea de cobertura Techno-Line. La firma mostró nuevos aplicadores que permiten el revestido

simultáneo de tejidos tricotados bi-elásticos en los lados superior e inferior del tejido, en línea

con una rama tensora.

Erhardt + Leimer GmbH, de Alemania, exhibió varias adiciones útiles para ramas

tensoras. El sistema ELCut BTA 80 recorta los bordes pegados del tejido a la salida de la rama y

aspira los recortes automáticamente. El sistema ELCount usa cámaras de alta resolución para medir

automáticamente el conteo de pasadas del tejido cuando el mismo entra y sale de la rama. La

temperatura del tejido y la humedad residual, así como la humedad de salida y la temperatura de la

rama, se pueden monitorizar con el sistema ELMat.

Fibroline, de Francia, presentó su sistema de impregnación por polvo seco, modelo

D-Preg™, para uso en tejidos compuestos y textiles técnicos. Los polvos de tipo termofijado seco,

termoplástico o funcionales son incrustados en el textil con la ayuda de un campo eléctrico de alto

voltaje. Un proceso térmico adicional produce el textil acabado final sin la necesidad de usar

evaporación por agua o solvente.

Kusters Calico Machinery Ltd., de la India, exhibió la TwinNip, un nuevos fulard

para el acabado húmedo en húmedo. Este fulard compacto tiene una huella ecológica baja debido a sus

reducidos requerimientos de espacio, y se puede usar tanto como un fulard doble o como un fulard

sencillo. Un rodillo tipo S-Roll es empleado para proveer el máximo desenguajado del tejido húmedo

que entra a la máquina.

Mahlo GmbH & Co. KG, de Alemania, exhibió la Orthopac CRVMC-12, un sistema

enderezador de la napa o tela que ofrece un concepto patentado que mide automáticamente la napa o

tela y ajusta los mandos para mantener los parámetros originales. El sistema puede procesar una

amplia gama de tejidos, desde alfombras hasta textiles técnicos.

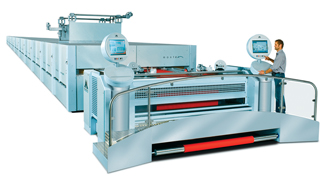

A. Monforts Textilmaschinen GmbH & Co. KG, de Alemania, ofreció varios

productos nuevos o mejorados para el acabado de tejidos. La rama tensora Montex 8000, rediseñada,

tiene un mejor flujo de aire para reducir la migración de colorantes o productos químicos durante

el secado, así como la Eco Booster HRC, que usa aire de salida para calentar el aire entrante.

El aplicador modelo Matex Eco-applicator es un aplicador de productos químicos que usa

rodillo besador (kiss roll) para el acabado húmedo en seco o húmedo en húmedo, y el cual puede

tratar ambos lados del tejido con un mínimo de absorción de humedad, ajustando automáticamente los

rodillos besadores para mantener la absorción de humedad deseada.

La máquina Monfortex 8000, también rediseñada, provee un encogimiento compresivo del tejido

a velocidades un 20% más elevadas, y usando un 40% menos de agua, y con una duración de la banda un

20% mayor.

La rama tensora modelo Montex 8000, de Monforts, que ha sido rediseñada, ofrece un mejor

flujo de aire para reducir la migración de colorantes o productos químicos durante el

secado.

Morrison Textile Machinery Co., de Fort Lawn, S.C., exhibió una máquina tipo Sanfor

(sanforizadora) de circuito cerrado, el modelo SanforTROL™. Esta máquina de encogimiento compresivo

mide el encogimiento continuamente en línea, y controla la temperatura y los niveles de humedad

para mantener automáticamente el encogimiento deseado dentro de los parámetros fijados.

Oerlikon Textile Components GmbH, de Alemania, ofreció una banda mejorada para el

encogimiento compresivo. La banda Daytex® Shrinkage Belt no tiene costuras y tiene bordes curvado

para incrementar significantemente la duración de la banda.

Ontec, de Alemania, mostró una línea completa de sistemas de revestimiento. Las

unidades de revestimiento están disponibles para el revestimiento fuera de la línea, y la firma

ofrece también máquinas revestidoras que se pueden montar directamente en telares planos o telares

de punto por urdimbre.

Cintex-Pleva, de Suiza, ofreció su controlador ECO-OPTIDRY® para los procesos de

secado y termofijado. El consumo real de energía es calculado en tiempo real y mostrado para uso en

la optimización del proceso. Se pueden obtener ahorros de energía de hasta un 30%.

Santex, de Suiza, introdujo tres productos novedosos. La Cámara de Ahorro de

Energía, ESC-Energy Saving Chamber, es una zona de secado adicional que, cuando se instala en una

rama tensora existente, utiliza el calor del aire de salida para incrementar la capacidad de secado

en un 15%. Una nueva máquina de revestimiento/laminado, el modelo Cavi 2 Coat, fue diseñada para

revestir sustratos con cualquiera de cuatro cabezas de revestido diferentes, para aplicaciones de

fusión en caliente.

La máquina de compactado Synpact combina una unidad de encogimiento por banda de caucho con

una unidad de encogimiento por frazada de fieltro para un proceso que ofrece el doble de la

velocidad obtenida en máquinas de encogimiento por felpa tradicionales.

Stalam S.p.A., de Italia, exhibió la secadora modelo RF 180 kW. Esta secadora por

radio frecuencia para paquetes de hilos tiene la capacidad de secar más de 9 toneladas diarias de

hilo de algodón.

Xetma Vollenweider AG, de Suiza, exhibió su nueva máquina cepilladora, agamuzadora

y esmeriladora combinada, modelo X-treme XEB, con una mayor velocidad —100 m/min — y una mayor

capacidad de energía para proveer una mayor productividad. Un sistema único de cambio rápido

permite el reemplazo rápido de los componentes. La nueva máquina modelo X-plore XCS se usa para el

recortado de alfombras de hasta 6 metros de ancho, y usa unidades especiales para trabajo pesado.

Zimmer exhibió su máquina modelo Triplexcoat que se puede usar para el

revestimiento de tejidos utilizando tecnologías tales como cuchilla sobre aire, cuchilla sobre

rodillo, o plantilla rotativa. Además, están disponibles las opciones de tobera ranurada y

revestimiento por espuma. Se pueden acomodar sustratos de hasta 3.4 metros de ancho para el

procesamiento a velocidades de hasta 100 m/min.

Noviembre-Diciembre de 2011

En esta edición de Textiles Panamericanos se presenta la reseña de las tecnologías de hilatura

de fibras cortas; tricotado de punto; y tintura, estampado y acabado exhibidas en la ITMA 2011 en

Barcelona, España. Las coberturas de las tecnologías presentadas en la ITMA continuará en la

próxima edición de Enero/Febrero 2012, con reseñas de los sectores de tejeduría plana y no tejidos.

La versión completa de este artículo se puede ver en el Website de la revista. La reseña del

Dr. Hauser de las tecnologías de ensayo y control de calidad, exhibidas en la ITMA , será publicada

en la próxima edición de Marzo/Abril 2012 de Textiles Panamericanos, y su reseña sobre colorantes y

productos químicos se publicará en Julio/Agosto 2012.