El acabador de géneros textiles de la actualidad se enfrenta a un creciente número de desafíos.

Aumentos significantes en agua y efluentes demandan un manejo más pro-activo y prudente de los

problemas, y requieren al mismo tiempo mejoramientos en la eficiencia de producción.

La empresa alemana Thies ha desarrollado una nueva máquina de teñido a alta temperatura,

modelo “iMaster H2O”,

(Fig. 1), que ofrece características de alto rendimiento al mismo tiempo que satisface los

problemas asociados con la sustentabilidad del medio ambiente.

Esta nueva máquina de teñir se ha diseñado con máxima flexibilidad, para manejar una amplia

gama de fibras naturales y sintéticas, así como sus mezclas, y utiliza la nueva cámara iBox con

paredes ajustables.

Este diseño novedoso hace posible procesar cargas completas y parciales de una amplia gama

de artículos de peso liviano a pesado. La cámara está revestida con Teflón, lo que permite que el

material pueda fluir hacia adelante con un mínimo de resistencia, hacia el punto de salida colocado

justamente debajo del torniquete.

Fig. 1. Máquina de teñido a alta temperatura, “iMaster H20”, de Thies, de una sola cámara,

apropiada para el procesamiento de géneros planos y de punto.

La máquina carece de alojamiento de torniquete externo, que en una máquina de teñido

convencional en cuerda está colocado por encima de la caldera, lo que hace que sea difícil la

limpieza y el mantenimiento. El torniquete de la máquina está colocado ahora dentro de la caldera

principal, y cada torniquete de una máquina de cuerdas múltiples es accionado por un motor

separado.

La posición del torniquete y de la zona intensiva hace posible cargar la máquina sin una

cuerda líder. Si es necesario cambiar o prestar servicio al torniquete, esto se puede efectuar en

una serie de pasos sencillos.

Resultados óptimos

La meta del acabador textil es la de alcanzar resultados óptimos a un mínimo costo, y

mejorando el procesamiento al mismo tiempo. El modelo “iMaster H2O” suministra los medios para

efectuar todos los procesamientos en húmedo, incluyendo el pre-tratamiento, el blanqueado, la

tintura, el enjuagado y el post-tratamiento, con varias relaciones de licor y a velocidades del

tejido de entre 90 a 100 m/min. La máquina ofrece flexibilidad en los procesos de tratamiento y,

donde sea posible, una reducción en el uso de productos químicos y auxiliares textiles.

En comparación con máquinas convencionales de teñido hidráulico y aerodinámico, en la

“iMaster H2O” la velocidad del tejido, la presión de la tobera y el movimiento del plegador son

sincronizados automáticamente. El detector de cuerda Quick Stop reconoce instantáneamente un

problema y detiene el torniquete en menos de un segundo, previniendo así una acumulación de tejido

y evitando marcas y daños en la superficie del material.

El contacto entre el material y el licor de teñido se lleva a cabo en la nueva Zona

Intensiva, que consiste de una sola unidad que contiene la tobera, la zona intensiva y el plegador

accionado por un motor controlado por frecuencia, eliminando así la acumulación y colocación del

tejido en forma de pirámide, que en el pasado era una causa común de enredos de la cuerda de

tejido.

La descarga optimizada del licor de la Zona Intensiva y el uso de un nuevo Protector de

Turbulencia permite que la máquina pueda trabajar con algodón 100% con una relación de licor ultra

baja, de 1:3.7. Las fibras sintéticas se pueden procesar con una relación de licor aún más baja.

Incluso con altos niveles de turbulencia del licor, el grado de aireación es completamente

controlado, asegurando un teñido uniforme. Esta significante reducción en la relación del licor

ayuda a mejorar la reproducibilidad de “baño a baño” y el número de teñidos “correctos desde la

primera vez”.

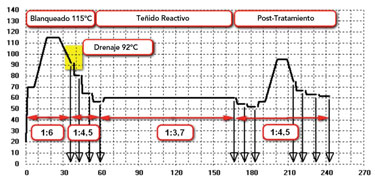

En el diagrama de la Fig. 2 se muestra un teñido reactivo típico en un tejido de algodón

100%, con los procesos divididos en etapas de blanqueado, teñido y post-tratamiento.

En el ejemplo de la Fig. 2 los pasos individuales se han optimizado, con el blanqueado

efectuado con una relación de licor de 1:6, el teñido con una relación de 1:3.7, y el

post-tratamiento con una relación de 1:4.5.

En comparación con el teñido con una relación de licor de 1:6, se obtienen ahorros en el

agua de procesamiento de un 33%, mientras que si la relación de licor es de 1:8, la reducción es de

53%. Además, hay una reducción proporcional en la cantidad de auxiliares y productos químicos

usados.

Si la cantidad de sal usado para el teñido a una relación de licor de 1:6 es de 60 kg, con

una relación de licor de 1:3.7 la cantidad será de solamente 37 kg, lo que representa una reducción

de casi un 38%.

Fig. 2: Teñido reactivo de un tejido de algodón 100%

Enjuagado

La función RINSEtronic ofrece la posibilidad, después de un teñido reactivo, de optimizar el

enjuagado en un solo paso. El regulador calcula el número de baños requeridos para reducir la

concentración de sal a 1 g/litro, y remueve cualquier colorante residual (hidrolizado) al mismo

tiempo que baja la temperatura del tejido listo para el descargue.

En enjuagado y enfriamiento más efectivo se puede obtener usando el sistema CCR

(Enfriamiento y Enjuagado Combinado), un dispositivo que combina las operaciones de enfriado y

enjuagado en un solo paso. El agua precalentada producida por el intercambiador de calor durante el

proceso de enfriamiento es dirigida a la máquina y es usada para el enjuague del tejido; y la

gradiente de enfriamiento se puede programar libremente.

Un novedoso regulador Pressure Vessel (Cámara de Presión) ayuda a reducir de manera

significante el consumo de aire comprimido, permitiendo el drenaje de la máquina a o por debajo de

92 °C, y eliminando la necesidad de “tiempo de espera” cuando la cámara es “de-presurizada”.

El nuevo Sistema de Dosaje Inteligente (Smart Dosing System) ofrece una mejor uniformidad de

los tonos al mismo tiempo que reduce el tiempo de dosamiento, mientras que los parámetros de

programación son mostrados en una pantalla fácil de usar y sensible al tacto. Datos relacionados

con el tejido, los colorantes y los productos químicos importantes en la preparación del programa,

se pueden entrar también en el regulador, y se pueden usar para generar programas de óptima

flexibilidad.

Filtro integrado

Un filtro integrado, incorporado en el sistema de circulación del licor, limpia

continuamente el baño, removiendo la borra y otros contaminantes. El filtro es limpiado

automáticamente cada vez que la máquina es drenada, evitando la necesidad de intervención manual y

asegurando que sea limpiado apropiadamente entre cambios de lote.

El proceso total en la máquina de teñir depende altamente del medio de operación, ya que una

demora en el suministro de agua fresca o agua a la temperatura correcta, causa una demora en la

máquina. Utilizando un tanque paralelo de almacenaje 100%, lleno y preparado con otras funciones de

la máquina, el próximo baño está listo automáticamente para el siguiente paso.

Para pre-calentar el agua, el tanque de almacenaje está equipado con un sistema de

calentamiento indirecto. De manera alterna, si se dispone de un abastecimiento de agua fría y

caliente, estas se pueden mezclar para alcanzar la temperatura deseada, haciendo un uso más

eficiente de los recursos disponibles.

La entrada de información de los Parámetros de Baño al comienzo del programa, como el tamaño

del lote, la relación de licor, el tipo de material, etc, permanece en la memoria del programa, lo

que facilita la edición de los programas existentes, reduciendo la cantidad y número de programas,

ya que no es necesario entrar datos sobre el baño en cada paso del programa.

La serie de máquinas “iMaster H2O” se ofrece en tres capacidades diferentes, con cargas de

cuerda nominales de 100 kg, 200 kg y 250 kg, y está disponible con 1 a 8 cámaras, ofreciendo una

amplia gama de capacidades de lote, desde 100 kg hasta 2000 kg. Los excelentes niveles de

reproducibilidad de la máquina significan que se puede procesar sin dificultades lotes de varios

tamaños.

Como una opción adicional, Thies ofrece también, en nuevas instalaciones de máquina, el

sistema de tubería interna de la máquina, eliminando así la necesidad de la fabricación local de la

tubería. Este sistema incluye válvulas de cierre de alta calidad, trampas de vapor, coladores, y

otros accesorios.

Septiembre-Octubre de 2011