Máquina SORTER de Loptex

D

esde hace unos 10 años se han propuesto máquinas para la remoción de la contaminación en

la línea de preparación. Todas estas máquinas se han basado en la asunción de que los materiales

foráneos son diferentes al algodón en rama con respecto al color y brillantez.

Por lo tanto, todos los abastecedores de estas máquinas han usado sensores ópticos. La

contaminación se detecta al ser más oscura y por consiguiente al absorber más luz.

En 1997, Loptex S.r.l., de Montano Lucino, Italia, colocó en el mercado una máquina bajo el

nombre de SORTER, la cual detecta y elimina las impurezas en el algodón en rama. En la actualidad,

este tipo de instalaciones de Loptex se usan para el monitorizado de alrededor de 400 líneas de

algodón en todo el mundo.

Contaminación blanca o descolorida

Es correcto decir que la mayoría de las impurezas son más oscuras que el algodón en rama,

pero, sin embargo, hay excepciones. Materiales que son blancos o tienen un color parecido al del

algodón en rama no pueden ser reconocidos por métodos ópticos convencionales.

El problema con estas impurezas es el hecho de que las mismas posiblemente disturban la

apariencia posterior del tejido en la forma de listados claros. Si se analizan estos listados

claros se puede ver que la mayoría consiste de materiales sintéticos. Estos materiales se destacan

por el hecho de que difícilmente absorben los colorantes.

La cuestión es, ¿Qué clase de sintéticos son? No todos los materiales son igualmente

peligrosos. El punto crítico es su apariencia y no su estructura molecular. Piezas de aluminio son

menos problemáticas, ya que las mismas pueden ser fragmentadas por las máquinas de apertura pero no

se desfibrilan, y la mayoría son eliminadas durante el proceso de apertura.

Contaminación coloreada y contaminación blanca

o los tejidos que se tejen con dichas cintas. Tales materiales se usan frecuentemente como

materiales de empacado tales como bolsas o cintas de amarre, y en la mayoría de los casos están

hechos de polipropileno.

Si partes de estos materiales contaminan el algodón en rama, estas partes son convertidas en

fibras o grupos de fibras durante el proceso de apertura, y luego exhibirán una conducta similar a

otras fibras textiles, pasando a través de todo el proceso de producción hasta que se integran en

el hilo.

El polipropileno se presenta algunas veces como material coloreado, pero más a menudo como

un material transparente y blancuzco. Puesto que esta contaminación no puede ser detectada por

medios ópticos convencionales, se ha realizado mucha investigación para encontrar un principio

apropiado para su detección.

Posibilidades de detección de los materiales sintéticos

Reflexión: Prestando atención especial a las cualidades de los materiales sintéticos, se

notó que la mayoría de ellos tenía una superficie brillante que reflejaría más luz comparada con el

algodón en rama. Se realizaron varios ensayos para ver si se podía utilizar esta reflectancia. Sin

embargo, los ensayos no mostraron resultados consistentes.

Fluorescencia: La fluorescencia fue sugerida también como criterio. Esto significa que cada

material emite parte de la luz absorbida. Esta propiedad varía de material a material y ha sido

usada en la industria textil durante mucho tiempo. Materiales que muestran una fluorescencia

especialmente alta, llamados normalmente brilladores ópticos, son por ejemplo mezclados con el

material sintético.

Si una mezcla de copos sintéticos es tratada de esta manera y los copos de algodón normales

son evaluados por medio de una lámpara ultravioleta, se puede reconocer fácilmente la mayor

fluorescencia del material sintético tratado de esta manera. El hecho sorprendente no es la mayor

fluorescencia del material sintético sino la del brillador óptico. Desafortunadamente, no se puede

asumir que las impurezas del algodón con el material sintético han sido tratadas con brilladores

ópticos.

Pero esto no significa que el algodón y los materiales sintéticos tengan la misma

fluorescencia. Sin embargo, puede ser muy difícil usar una posible diferencia para distinguir estos

materiales.

Además, existe el problema de que la fluorescencia se puede reconocer sólamente en la

obscuridad. Por esta razón, los textiles tratados con brilladores ópticos son evaluados siempre en

un lugar obscuro. Con los instrumentos usados para la detección de las impurezas, las condiciones

son justamente las opuestas. La detección óptica usada en todos los ins- trumentos requiere un

canal iluminado brillantemente.

Piezas de aluminio y tela que fue

contaminada al ser tejida con cintas

de polipropilena que fueron incorporadas

durante el proceso.

ofrece una posibilidad adicional para distinguir los materiales.

La luz blanca está compuesta de ondas de diferente longitud. Se sabe que la composición de

la luz que es reflejada por ciertos materiales varía de acuerdo a las respectivas propiedades del

material. Las investigaciones han revelado que la luz que es reflejada por el material sintético

tiene una proporción especialmente alta dentro de la gama infra-roja.

El uso de este criterio se ha usado ya en la práctica. Desafortunadamente, no se obtuvieron

resultados útiles, al menos no con relación con su uso durante el transporte neumático del algodón

a velocidades de hasta 16 metros/segundo. La cantidad de la energía de luz requerida para la

detección de las impurezas parecía ser un problema en particular.

Ondas sonoras: La estructura superficial de los materiales sintéticos ofrecen otra

posibilidad para distinguirlos del algodón. Es un hecho conspicuo que el algodón consiste de copos

suaves; las impurezas, sin embargo, ocurren en su mayoría en la forma de formaciones planas

relativamente más duras.

En estas circunstancias, se asumió que las ondas sonoras pueden ser reflejadas de manera

diferente por estos materiales. En ensayos realizados posteriormente, se comprobó en realidad que

las ondas sonoras son absorbidas en su mayoría por materiales fibrosos tales como el algodón, pero

son en su mayoría reflejadas por los contaminantes sintéticos tales como en los tejidos elaborados

con cintas contaminadas, así como cintas individuales de este tipo y laminillas de aluminio.

SORTER “Optosonic”

En base a estas experiencias, la máquina SORTER de Loptex, que anteriormente usaba sólo

sensores ópticos, fue modificada para recibir sensores acústicos adicionales. Esta máquina se

ofrece ahora bajo la denominación SORTER “Optosonic”.

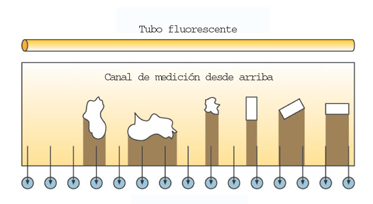

El algodón transportado pasa primero a través del sensor acústico y luego a través del

sensor óptico. En contraste con el sensor óptico, el cual viene instalado como una versión doble,

un sólo sensor acústico es suficiente, ya que las ondas sonoras penetran bien el material fibroso y

que está bien abierto.

Opuesto al sensor acústico hay un receso en el canal que es llenado con un material que

absorbe las ondas sonoras emitidas. Esto parece ser necesario, porque de lo contrario las ondas

serían reflejadas por las paredes metálicas.

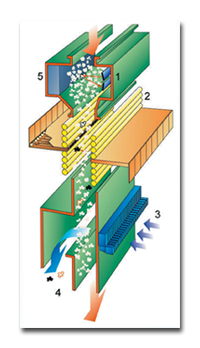

Canal de medicion de la maquina SORTER Optosonic

Canal de medicion de la maquina SORTER Optosonic 1. sensor acustico

2. sensor optico

3. valvulas neumaticas

4. contenedor de desperdicios

5. caja absorbedora

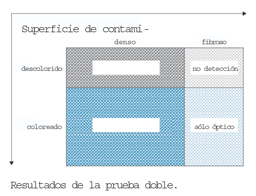

detección de impurezas coloreadas y descoloreadas, sino también en un método más efectivo puesto

que se realiza una inspección doble.

Hay una amplia gama de detección en donde medios ópticos y acústicos se traslapan. Hay, por

ejemplo, contaminación sintética que es coloreada, o hay contaminación no sintética con una

superficie dura. Puesto que tales casos son detectados por ambos métodos de medición, el material

es chequeado dos veces, lo que resulta en una eficiencia general más elevada de la máquina.

Soplado de impurezas

Hasta ahora se ha discutido sólamente la detección de las impurezas. Sin embargo,

analizaremos también la limpieza, o sea la eliminación de las impurezas detectadas.

En relación con la máquina SORTER, 56 toberas neumáticas se hacen cargo de esta tarea. Las

impurezas son sopladas a un contenedor de desperdicios por medio de una tobera de aire, y el

contenedor de desperdicios es vaciado periódicamente ya sea a través de aspiración al receptáculo

central o a una bolsa de filtro.

El recibidor del sensor óptico consiste de 128 fotocélulas. El recibidor acústico también

está separado en segmentos individuales, y ésto permite que en el momento de pasada se pueda

determinar la posición de la partícula contaminante en el canal de medición. Esto, a la vez, hace

que sea posible activar sólamente aquellas toberas neumáticas que están colocadas opuestas a las

impurezas.

Experiencias prácticas

Teóricamente, se puede decir que una máquina clasificadora detecta y elimina todas las

impurezas. Sin embargo, esto no es técnicamente posible ni hace sentido, ya que, técnicamente, hay

dos límites:

la máxima frecuencia de aire soplado que garantice la remoción segura de la contaminación

detectada, la contaminación más pequeña que puede ser detectada..

Es obvio que mientras más pequeña sea la impureza que se puede detectar, que ésto ocurrirá

más a menudo. Sin embargo, prontamente se alcanza el límite, lo cual no permite la remoción segura.

Límite de remoción segura: De acuerdo a la experiencia práctica, 700 contaminaciones por

hora son lo máximo que se puede remover confiadamente por el soplado de aire individual. Si este

máximo es excedido, los impulsos de soplado que siguen uno detrás de otro generan una continua

turbulencia de aire, la cual no permitirá una eliminación segura. Como resultado de ésto, una parte

de la impureza soplada será regresada al canal de transporte.

Maquina de alta produccion SORTER HP (hasta 1,200 kg/hora) y que incluye

sensores opticos y acusticos, ofrecida pro Loptex para ser instalada al comienzo

de la linea de preparacion despues de la primera apertura.

cuestión es si esto es suficiente para toda la contaminación que se encuentra en el algodón en

rama. La respuesta depende del grado de contaminación. La mayoría del algodón cultivado en el Sur

de Asia, sin embargo, claramente sobrepasa este límite.

Límite de posibilidad de detección: En vista de estas condiciones, no hace sentido la

detección de las impurezas más pequeñas. Bajo el punto de vista técnico, es ciertamente posible la

detección en el rango de mm. El problema, sin embargo, es que el número de impurezas detectadas se

incrementa de tal manera que su remoción no se puede garantizar más.

Debido a esta limitación, la SORTER de Loptex se enfoca en la contaminación con un tamaño de

alrededor de 1 centímetro cuadrado. La dimensión misma, sin embargo, no es el único criterio. Con

el sistema óptico, además de la dimensión, hay que considerar también la característica de

brillantez.

Las impurezas oscuras serán identificadas aunque sean más pequeñas. En el caso del sistema

acústico, además de la dimensión es importante la característica de la superficie. Mientras más

densa sea la superficie, más se reflejarán las ondas sonoras.

Grado de eficiencia

En la aplicación práctica se asume por lo tanto que hay menos posibilidades de detectar las

impurezas de un tamaño menor a 1 x 1 cm. Las impurezas de mayor tamaño, sin embargo, son casi

ciertamente identificadas. Se calcula que la probabilidad de detección promedia es de un 80% para

las impurezas coloreadas y de un 60% para las impurezas sin color.

Este grado de eficiencia parece ser bajo en vista de las limitaciones impuestas por la

dimensión de 1 x 1 cm.

La razón por esta eficiencia limitada es la colocación al azar de las impurezas en el campo

de medición. Si la impureza aparece paralela al canal de transporte, entonces el sensor reconoce su

superficie completa, pero a un ángulo de 45 grados solamente reconoce el 70%, y a un ángulo de 90

grados teóricamente nada puede ser reconocido. Se dice “teóricamente” debido a la asunción

unrealistíca de una impureza que tiene la forma de dos dimensiones.

Obviamente, todas las impurezas tienen un cierto espesor. En la práctica, sin embargo,

impurezas muy delgadas tales como cintas, ocasionalmente escapan la detección.

relación al principio óptico, sin embargo, las condiciones son algo más favorables.

Los tubos fluorescentes envían luz difusa. Además, la mayoría de los objetos, si no son

espejos, reflejan también la luz de manera difusa. Esto es debido a la longitud de onda corta de la

luz. Por lo tanto, la desigualdad más pequeña de una superficie causará una reflexión difusa.

Las ondas sonoras no son emitidas difusamente. Debido a su gran longitud de onda, sólamente

un objeto con una superficie irregular los reflejará en varios ángulos. Afortunadamente, la mayoría

de la contaminación ofrece tal superficie irregular, y la variedad de ángulos en que el sonido es

reflejado será suficiente en la mayoría de los casos para alcanzar el recibidor.

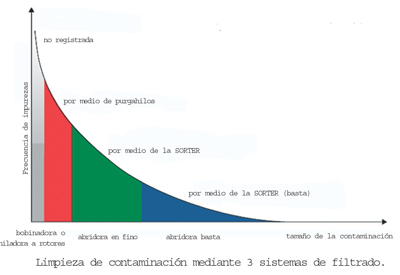

Perspectivas

Aunque el rendimiento de los sistemas de limpieza en la línea de preparación serán mejorados

eventualmente, hay que admitir que pueden ofrecer sólo un filtro relativamente basto. Su eficiencia

es sólo satisfactoria si las demandas con respecto a la calidad son limitadas o si se puede usar

una materia prima limpia. Cuando las demandas son altas o si la materia prima es altamente

contaminada es necesario usar filtros adicionales.

A menudo, se instalan purgadores de hilo en bobinadoras automáticas o en máquinas de

hilatura open-end. Estos dispositivos realizan la tarea de un filtro fino al final del proceso de

producción, detectando las fibras foráneas coloreadas y, algunas veces, también las no coloreadas.

Sin embargo, los purgahilos hacen sentido sólo si la frecuencia de impurezas es baja; de lo

contrario, el número de operaciones de limpieza necesarias se elevaría a un nivel que no se puede

justificar económicamente.

el salón de apertura en comparación con el uso de un purgador. El purgador corta el hilo y lo

empalma después, causando siempre interrupciones en la producción, así como pérdidas en la calidad,

mientras que no ocurren interrupciones de la producción con la máquina que se usa en el salón de

apertura.

En estas circunstancias, el uso de un dispositivo de limpieza en la preparación así como un

limpiador al final del proceso se ha convertido en estándar mundial. Sin embargo, ésto todavía no

es suficiente en casos de más severa contaminación. En tales casos hay que chequear si se debe

efectuar una adición, en este caso incluso un filtro más basto, al comienzo de la preparación.

la abridora en fino no exceda el límite de 700 piezas por hora. En este caso, el dispositivo de

limpieza al final de la línea de preparación sería suficientemente efectivo, y el purgador

electrónico podría funcionar como un filtro final sin sacrificar mucho de la eficiencia de la

máquina y de la calidad del hilo.

Enero-Febrero

2005