Para los tejidos 3-D planos y de punto, e incluso no tejidos, la lista de mercados y aplicaciones continúa creciendo y expandiéndose.

Jim Kaufmann, Editor Contribuyente de Textile World

La profundidad es verdaderamente la diferencia. La longitud, ancho y profundidad — o espesor si se prefiere — es lo que representa a las tres dimensiones inherentes a la perspectiva visual humana. Afortunadamente, estas son también las características distintivas de los textiles 3-D o tridimensionales, una categoría que está creciendo en importancia a través de la industria textil y otras.

El reconocimiento específico de la profundidad es lo que separa los textiles 3-D de los tradicionales textiles planos, tricotados y no tejidos tipo 2-D (de dos dimensiones). Se puede argumentar que todo, efectivamente, tiene una longitud, ancho y profundidad. Pero puesto que los textiles planos, tricotados y no tejidos tradicionales tienen una profundidad muy nominal en comparación con su longitud y ancho, la tercera dimensión es a menudo considerada irrelevante, y por lo tanto, se consideran solo 2-D.

Cada vez más, durante los últimos 20 años, la adición de profundidad en los textiles se ha vuelto más importante para los ingenieros y diseñadores. El resultado de esto es un crecimiento significante en el uso de textiles 3-D, particularmente por parte de la industria de compuestos, y más recientemente en otras aplicaciones técnicas, así como en el mercado de prendas full-fashioned o formadas.

Para clarificar, junto con su longitud y ancho, los tejidos 3-D tienen una profundidad muy distinta y claramente definida, así como una forma notable, cada una de las cuales es visualmente aparente y se puede medir. Sin embargo, en los verdaderos tejidos 3-D, se entiende que la profundidad debe estar completamente integrada a través de la estructura textil por medio de su diseño, ingeniería y proceso de manufactura, ya sea que sea una estructura plana, tricotada o no tejida. Dada esta definición, la profundidad de los tejidos 3-D no es el resultado de adiciones o de capas múltiples que se cosen, pegan o se ensamblan juntas después de la fabricación del tejido básico.

Hablando claramente, los textiles o tejidos 3-D ya han existido durante mucho tiempo; sin embargo, en su mayor parte, no se reconocían como tales. Como es generalmente el caso dada la amplitud de los procesos de manufactura textil, existe una multitud de maneras de producir textiles 3-D. Cada proceso ofrece una lista inherente de atributos similares a sus hermanos 2-D tradicionales. En general, los tejidos de punto 3-D proveen elasticidad y conformidad; los tejidos planos 3-D ofrecen estabilidad y uniformidad, y los no tejidos 3-D ofrecen volumen y densidad individualizada.

Cuando los sistemas jacquard son incorporados a los equipos de manufactura ya sea planos o tricotados, el control y colocación individual de los hilos se mejora grandemente. Como resultado, se pueden fabricar intricadas y complejas formas, diseños y geometrías en los tejidos planos o tricotados.

Tercera dimensión

Agregando una pronunciada tercera dimensión a la estructura textil con un control individual del paso del hilo que está completamente integrado a través del proceso, se disminuyen los límites de la tecnología textil, y esto conduce directamente a un mejor rendimiento o desempeño del producto. Estos productos mejorados pueden variar, desde intricadas prendas de una sola pieza full fashioned, y hasta complejas preformas compuestas con una forma parecida a malla, y casi cualquier otra cosa que el ingeniero o diseñador se pueda imaginar.

Teniendo más sistemas de hilo en juego a través del espesor o de la dirección “Z” permite que el diseñador pueda crear una estructura ingenierizada compleja, que se pueda concentrar en mitigar áreas débiles o de alto esfuerzo mecánico, mejorar la flexibilidad y/o proveer un soporte funcional, entre otras características de diseño.

Las posibilidades pueda que no sean ilimitadas, pero un número considerable de ingenieros y diseñadores de aplicaciones que representan una amplia gama de industrias y segmentos del mercado están tomando nota de esto y están explorando las oportunidades potenciales ofrecidas por los textiles 3-D.

Posibilidades de 3-D

En muchos casos, los ahorros en peso son el principal motivador para el creciente interés en los textiles 3-D. Las industrias aeroespacial, militar y automotriz, en donde una reducción en el peso se traduce directamente en mejores ahorros de combustible y en un mayor rendimiento, están a la vanguardia en este caso, pero no son las únicas. Varias otras aplicaciones técnicas e industriales son empleadas también en textiles 3-D.

Numerosos productos de compuestos rígidos y estructurales basados en tecnología de tejeduría 3-D han demostrado ahorros de peso significantes en comparación con otros productos usados tradicionalmente, en su mayoría de metales, con resultados de rendimiento equivalente o mejores.

Un ejemplo prevalente de esto es la nueva familia de motores jet LEAP desarrollados y manufacturados por la firma CFM Corp. — una sociedad mancomunada entre las firmas Safran, de Francia, y General Electric, de Fairfield, Conn. CFM incorpora tejidos 3-D en sus paletas de ventilador de compuestos de fibra de carbono, así como en otros componentes, en el ensamblaje de su motor, con eficiencias de combustibles cercanas al 15%.

Con la ayuda de la creciente aceptación de los compuestos y los textiles 3-D en aplicaciones de alta visibilidad y rendimiento, se ha creado un efecto de aplicaciones que están activando el uso de textiles 3-D en una amplia gama de aplicaciones. El mayor reconocimiento, junto con un creciente conocimiento y el uso de bases de datos para los textiles 3-D también está fortaleciendo la confianza general en el uso de esta tecnología, llevando a una mayor aceptación y crecimiento de la misma.

Los tejidos planos 3-D de gran densidad son idealmente apropiados para aplicaciones en compuestos, en donde continúa ganando popularidad, y las posibilidades de diseño e ingenierizado se pueden realizar plenamente. La habilidad para reemplazar la colocación de la fibra usando técnicas de tejeduría 3-D permite la creación de diferentes formas transversales, incluyendo “T”, “L”, “F”, y “+”, y otras estructuras preformas con forma casi similar a la malla, se pueden realizar. Se pueden producir estructuras preforma con forma casi similar a la malla, diferentes formas transversales, y billets tejidos de más de 5 pulgadas — 125 milímetros — en espesor.

Si el ahorro en los pesos es el factor principal para el desarrollo de los textiles 3-D, el mejor rendimiento es ciertamente el segundo factor, sino el principal en numerosas otras aplicaciones. Los ingenieros y diseñadores ven ahora a los textiles 3-D como una herramienta para enfrentarse a desafíos complejos y para mirar a los beneficios de los atributos de diseño y rendimiento que provee esta tecnología. Ayudando en este crecimiento y aceptación son las herramientas para un mejor diseño e ingeniería, y las cuales generan un mejor entendimiento de cómo los textiles 3-D se pueden aplicar para agregar rendimiento al producto.

Esto, acoplado con la innata habilidad de los textiles 3-D para permitir la colocación de la fibra individual o dirigida y pasos de fibra individualizados que mitigan los problemas de esfuerzo mecánico, crean más oportunidades para enfrentarse a los desafíos potenciales de un rendimiento complejo. Si se suma todo esto, el resultado es una estructura de tejido 3-D integrada que puede mejorar la tolerancia al daño, la resistencia a la deformación o delaminación, y al mismo tiempo que ahorra peso.

A esto hay que añadir un cambio de mentalidad que incorpora la suma de sus partes más bien que solo los componentes individuales, lo que puede llevar a resultados que no solo mejoran el rendimiento, sino que obtienen eficiencia en los costos y reducen el tiempo de implementación al mismo tiempo.

Tricotados 3-D

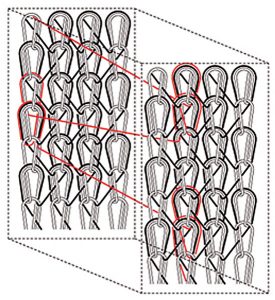

Para no quedarse atrás, los tricotados 3-D, creados ya sea por metodologías de tricotado por trama o urdimbre, ofrecen un diseño increíble y una versatilidad de ingeniería. Aunque algunas aplicaciones de tejidos tricotados 3-D pueden requerir compuestos rígidos, la mayoría de los usos son en géneros suaves. En general, el tricotado por urdimbre crea típicamente un tejido físicamente más estable que el tricotado por trama, pero los bucles interconectados en ambas técnicas crean una suavidad, voluminosidad y conformabilidad natural en el tejido.

Por lo tanto, aunque los tejidos planos 3-D tienen la tendencia a hacer más densos y menos flexiles, los tricotados 3-D exhiben una inherente flexibilidad y elasticidad. Una elasticidad y recuperación multi-direccional, así como profundidad, densidad y peso, se pueden diseñar o ingenierizar usando los tejidos tricotados 3-D. Cabe mencionar que, para algunos diseños, una construcción de patrón puede estar en la parte frontal del tejido, mientras que una configuración completamente diferente puede estar en el reverso del tejido. Curvas, contornos, bolsillos, y otras configuraciones se pueden incorporar en prendas full-fashioned.

La textura, densidad y espesor se pueden añadir o remover, y se pueden crear formas casi similares a malla. Cada una puede integrar secciones transversales de varios componentes así como múltiples sistemas de hilos individualizados y completamente ingenierizados a través de preformas completamente ingenierizadas, con un producto final que maximiza las eficiencias de alto rendimiento. Se pueden obtener muchas opciones dependiendo de la aplicación y de la creatividad del diseñador o ingeniero.

La integridad estructural que se encuentra en tejidos tricotados espaciadores, que pueden superar las 2 pulgadas — 50 milímetros — en espesor y algunas configuraciones de no tejidos 3-D ayudan en el rellenado y estabilización de áreas vacías para aplicaciones específicas, al mismo tiempo que ofrecen la creación de áreas vacías para mejorar el flujo de aire en asientos y colchones almohadillados, o en el flujo de fluidos en otras aplicaciones.

Prendas comprimidas y sin costura, de forma más confortable y respirable, para aplicaciones médicas, se pueden fabricar en la tejeduría 3-D. El ajuste de la forma también puede ser deseable en muchas aplicaciones de moda. El volumen provisto por varios formatos de textiles 3-D también puede mejorar la insulación y las propiedades acústicas para diferentes aplicaciones.

No tejidos en 3-D

Los no tejidos 3-D se pueden manufacturar por medio de varios métodos diferentes, dependiendo de las necesidades de la aplicación. Productos más densos tales como fieltros tradicionales, almohadillas de insulación, y rotores compuestos para frenos, son producidos usando técnica de punzonado por agujas. Varias insulaciones y otros productos no tejidos tales como Enkamat® son usados para crear voluminosidad o flujo de aire y se pueden producir por medio de hilatura por fusión, air-laid, o tecnologías de manufactura con aditivos.

La manufactura con aditivos, conocido comúnmente como estampado 3-D puede no ser técnicamente un proceso de manufactura textil, pero esto se puede argumentar. Desde una perspectiva puramente tecnológica, la habilidad inherente de los 3-D de colocar precisamente el polímero en cualquier lugar o a cualquier profundidad para crear estructuras 3-D completamente integradas crea una serie de posibilidades interesantes.

Esta tecnología tiene algunos detractores, pero el estampado 3-D está todavía en su infancia. Dada una ampliación de paletas de materiales poliméricos, algunos con inclusiones de fibras para seleccionar, y a la continuación de los esfuerzos de mejorar el equipo y las capacidades de procesamiento, el estampado 3-D no debe ser algo que se debe descontar.

Para los textiles 3-D, la lista de mercados y aplicaciones solo continúa creciendo y expandiendo. A medida que se continúe ampliando los beneficios de diseño e ingeniería, nuevas e innovativas aplicaciones continuarán promoviendo una mayor aceptación de estas tecnologías.

Julio-Agosto de 2016