Avances en la tecnología de hilatura se centraron en el refinamiento de las máquinas y en el uso de datos de análisis y comunicación.

Dr. William Oxenham

No hay ninguna duda que la ITMA 2015 fue mucho mayor y más ocupada que las ITMAs anteriores, y también fue claro que una gran parte de los asistentes fueron verdaderamente de procedencia internacional.

No se presentaron desarrollos radicalmente nuevos en las tecnologías de procesamiento, y esta fue una feria más bien sobre consolidación y refinamiento de ideas y tecnologías.

Mejoramientos progresivos en los sensores, los mandos, la velocidad de computadores y el acceso al almacenamiento de datos masivos, incluyendo sistemas basados en la “nube”, junto con avances en software en analítica de grandes datos, han sido adoptados por muchos fabricantes de maquinaria textil. Cuando estas varias mejoras en tecnología son acopladas, las mismas son usadas para proveer a los manufactureros con nuevas herramientas para asegurar la producción de hilos optimizados.

Esto no solo se relaciona con el mantenimiento y mejoramiento de la calidad del hilo, usando un mínimo de energía y de fibras. Este concepto fue adoptado por los mayores fabricantes de maquinaria, quienes los empacaron en una solución temática para el mercadeo de sus productos y servicios. De esta manera, aunque las metas generales son las de “producir hilos de alta calidad de manera eficiente y económica, con un mínimo uso de recursos, incluyendo fibras”, estos ideales fueron promocionados ligeramente diferente por las diferentes compañías presentes en la ITMA.

Así por ejemplo, la firma Rieter, basada en Suiza, usó los agrupamientos denominados “Economía, Calidad y Flexibilidad” en sus materiales promocionales, mientras que la empresa Saurer Group, también de Suiza, adoptó el lema E3 — Energía, Economía y Ergonomía. Aunque muchas de las ideas promocionadas no pueden parecer totalmente nuevas, la enorme cantidad de datos adquiridos, acoplados con avanzados métodos de análisis, pueden ser usados no solo para analizar el impacto de muchos parámetros en la calidad y productividad de hilo, sino también para permitir el control remoto del proceso, y además para proveer guías para el mantenimiento de la máquina y avisos de comunicación de fallos inminentes de los componentes.

Apertura, limpieza y mezclado

El salón de soplado fue probablemente uno de los primeros en beneficiarse de la utilización de los datos en la optimización de la colocación de las pacas, gracias a los datos de las fibras. Los mejoramientos en el salón de soplado se han concentrado de manera eficiente en la apertura, limpieza y mezclado de fibras, mientras que se ha minimizado al mismo tiempo la pérdida indeseable de fibras y el daño de las mismas.

El uso de la colección de datos online, proveniente de varios sensores, permite la optimización de lo diferentes componentes para alcanzar estas metas, tal como en el caso del sistema de control de desperdicios WasteControl, de Trützschler GmbH & Co., de Alemania.

Basado en el número de manufactureros que ofrecieron detectores y eliminadores de fibras foráneas, es claro que los contaminantes en la materia prima son un problema mayor. Aunque han estado disponible por algunos años máquinas que solucionan este problema, las mismas tenían limitaciones en el tipo de contaminantes que podían detectar y rechazar.

Avances en lo sensores en la tecnología de iluminación, particularmente en LEDs, han ampliado la gama de contaminantes que se pueden remover. El sistema Centra, de Loptex S.r.l., de Italia, es un sistema optosonar, el cual combina la tecnología de sonar, con una serie de 4 cámaras a color. El sistema sonar detecta polipropileno (PP) blanco y plásticos con el mismo color del algodón que se está procesando, así como también contaminantes ocultos tales como varios plásticos de diferentes transparencias y fluorescencias. El sistema óptico detecta y elimina contaminantes, incluso de color y sin color.

El sistema Trützschler T-Scan TS-T5, de Trützschler, ha agregado un sensor tipo G para la detección de piezas foráneas, al existente módulo F, el cual detecta fibras oscuras coloreadas; el módulo P para partes foráneas transparentes; y el módulo UV para partes foráneas fluorescentes. Además, el sistema utiliza ahora 1.072 luces LED para mejorar la iluminación con un menor uso de energía.

La firma Uster Technologies AG, de Suiza, reporta que el sistema Uster Jossi Vision Shield 2 provee una mejor detección de la fibra foránea por medio de la utilización de un espectróscopo de imágenes, y el cual opera a través de una longitud de onda mucho más grande. Esto permite la detección de contaminantes incluso dentro de la gama invisible de luz infrarroja y ultravioleta (UV). Esto incluye colores de pastel claro, y partículas de un tamaño similar a la fibra. Además, el espectróscopo permite diferenciar el algodón de los plásticos, tales como el PP, debido a que los copos de algodón exhiben un efecto de halo bajo la iluminación, mientras que los plásticos no tienen esta característica.

Todos los sistemas mencionados anteriormente también incorporan sofisticados software para las imágenes y sistemas para la medición de la velocidad de las impurezas, de manera que puedan ser eliminadas de manera precisa.

Cardado

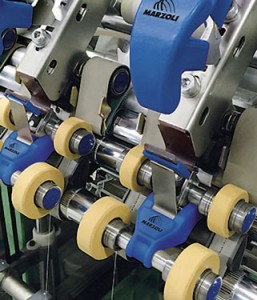

El debate iniciado en la ITMA 2011 relacionado con cuál manufacturero de cardas ofrece la mayor área de cardado, pareció seguir prevaleciendo, pero fue ahora dirigido a clamores sobre la producción más elevada por área de piso. Los niveles de cardado máximo, reportados por algunos de los mayores fabricantes de maquinaria, incluyeron la carda modelo C701, de Marzoli Machines Textile S.r.l., de Italia, con una tasa de producción de 250 kilogramos por hora (kg/h); la carda C70, con una tasa de producción de 280 kg/h; y la carda TC 15, de Trützschler, con una tasa de 260 kg/h. Cada fabricante ofreció opciones para mejorar la calidad y la eficiencia.

Rieter promocionó su Sistema de Rectificado Integrado (IGS) para asegurar una guarnición permanentemente fina y aguda, que no solo mantiene napas de carda de alta calidad, sino que también tienen el potencial de extender la duración de los alambres de la carda.

Trützschler demostró su sistema de información T-CON, el cual se interactúa con otros componentes para asegurar la utilización de los ajustes óptimos. Trützschler también exhibió la estación para el llenado de botes, T-MOVE, lo que esencialmente significa que el alimentador de las cintas es movido, de un bote lleno a un bote vacío, más bien que el bote lleno sea reemplazado con un bote vacío bajo el sistema de enrollado de cintas. Esto fue acoplado con el concepto de botes tipo jumbo o grandes de 1.2 metros de diámetro por 1.5 metros de altura, lo que se dice que ofrece un 43% más de cinta por bote. Las ventajas de los botes jumbo incluyen el movimiento de menos botes, lo que ahorra mano de obra; y también menos empalmados en la cinta.

Trützschler también exhibió la última versión de su manuar IDF 2 eslabonado, con estirajes de hasta 2.0 y velocidades de producción de 700 metros por minuto (m/min). La adición de un sistema de auto-igualación hace que el sistema sea un método atractivo para la hilatura a rotores directamente desde la carda.

Estiraje y peinado

Los desarrollos más nuevos en el peinado fueron asociados en su mayor parte con un aumento en la productividad, una mejor calidad, y una reducción en los costos gracias a una mayor automatización. La máquina E 36 OMEGAlap, de Rieter, puede alcanzar producciones de 600 kg/h, lo que se dice que es un 50% más elevado que los competidores. La orientación de las fibras es optimizada para un mejor rendimiento de peinado, y el uso de una distribución uniforme de la presión y una velocidad de enrollado constante se combinan para dar una excelente formación de la napa.

La formadora de napas Trützschler-Toyoda TSL clama niveles de producción de 520 kg/h a velocidades de 180 m/min. ambas formadoras de napas pueden usar sistemas de transporte a las peinadoras ya sea manual o automático.

El mayor desarrollo en el peinado es el uso de un sistema de cambio y empalmado automático de la napa. Esto fue mostrado por Rieter en su peinadora modelo E86 equipada con el sistema ROBOlap; y por Trützschler-Toyoda en la peinadora modelo TCO 12, que también está equipada con un sistema de auto-igualación en la unidad de estiraje final. La firma Lakshmi Machine Works Ltd, (LMW), de la India, exhibió la peinadora modelo LK 69, la que, al igual que otras peinadoras, se dice que tiene la capacidad de realizar 600 ciclos de peinado por minuto.

Aunque hay una automatización significante en las máquinas de preparación, la sofisticación de una moderna entidad de producción de hilo se hace aparente cuando se ve en acción la mechera y la hiladora. La vista de una mechera automática, equipada con mudador automático, y sistema de transporte automático hasta la hiladora de anillos, que a su turno se puede equipar con mudador automático y eslabonado con la bobinadora, es un fuerte mensaje visual que esta industria es una empresa de alta tecnología, que puede competir con cualquier industria en términos de cómo se utilizan los avances en la tecnología de manufactura.

La mechera era considerada antes como un mal necesario, que, de alguna manera, constituía un embotellamiento en la manufactura del hilo. Avances en la automatización ciertamente han mejorado esta situación y diferentes niveles de automatización en este campo fueron ofrecidos por los fabricantes de maquinaria.

Así por ejemplo, la empresa Jingwei — China Texmatech Co. Ltd, (CTMTC) — de China, o máquinas de fabricantes de accesorios tales como Sohler-Neuenhauser GmbH & Co. KG, de Alemania; Electro-Jet S.A., de España; y Trascar S.p.A., de Italia — conocida anteriormente como UTIT — pueden ofrecer sistemas de transporte de mudada y empaque que se pueden individualizar.

Marzoli exhibió su mechera modelo FT6, equipada con transferencia de la mecha y con un limpiador de bobinas integrado, el cual limpia todos los restos de hilo dejados en los paquetes de la mechera que están siendo regresados desde la hiladora de anillos, a medida que los mismos son transferidos de regreso a la fileta de la mechera. La FT6 se ofrece con hasta 224 posiciones y debido a un cabezal más pequeño, la máquina deja una huella ecológica más pequeña. Una característica adicional es que cada posición está equipada con un sensor de mechera, el cual para la máquina en el evento de una rotura de mecha. Se dice que el uso de este dispositivo elimina la necesidad de la succión para remover las fibras estiradas en el evento de una rotura de mecha, lo que provee ahorros de energía de 4 kilovatios hora.

El Saurer Group (Grupo Saurer), exhibió su nueva mechera modelo ZinserSpeed 5A, que se dice que optimiza el uso del soplado y la succión en los botes, resultando esto en ahorros de energía de un 20%. Esta máquina se puede ofrecer en versión manual o automática debido a que la bancada de la mechera se puede mover hacia afuera para facilitar el ciclo de mudada, y la versión automática tiene un tiempo de mudada de menos de 2 minutos. El sistema se presentó eslabonado por medio de una estación de transferencia RoWeLift al sistema de transporte de las bobinas de mechera, que en la feria estaba eslabonada con la hiladora de anillos ZinserImpact 72.

Hilatura por anillos

Como fue el caso en ferias anteriores, la mayoría de los manufactureros de hiladoras por anillos demostraron varias formas de hilatura compacta que ofrecen distintas ventajas en términos de propiedades del hilo y del tejido, acopladas con una mayor productividad. Esta tecnología requiere, sin embargo, un mayor poder energético para la compactación durante la manufactura del hilo y también están envueltos mayores costos laborales asociados con el mantenimiento adicional requerido por el sistema compacto.

La ZinserImpact 72, que usa una bandita superior de compactado perforada, clama ser la hiladora por anillos más larga del mundo, con hasta 2.016 posiciones. La ventaja en la utilización del marco más largo, de un ejemplo de 1.200 husos, es un 21% de ahorro de espacio y un 11% de reducción en los costos de procesamiento. Saurer reporta que este sistema compacto usa ventiladores gemelos, no solo para mantener una succión más uniforme sino que también puede ahorrar un 50& en costos de energía.

El diseño de la bandita de compactado también ha sido optimizado, de tal manera que la flexión y la tensión que experimenta cuando gira sirve también como un sistema de auto-limpieza.

Rieter exhibió su máquina modelo K 46 con su sistema de compactado por rodillos, que es ahora familiar, produciendo hilos Com4® en una máquina que se puede equipar con hasta 1.824 husos. Esta máquina también incorpora una unidad de aspiración o succión para cada lado de la máquina. Además, Rieter clama que su sistema solo necesita un 25% de la energía de compactado usada por otros sistemas de bandita, y que la unidad obviamente no necesita un reemplazo frecuente de banditas.

Marzoli exhibió su sistema de hilatura por compactado modelo Mac300, con un rodillo inferior perforado que se puede equipar a varios sistemas de hilatura Marzoli o se puede montar en máquinas existentes. LMW exhibió su nuevo sistema de hilatura compacta modelo LRJ9, que se puede equipar con hasta 1.824 husos. Esta máquina usa un nuevo sistema de bandita inferior de compactado en lugar de la unidad de compactado tipo mecánica RoCoS que exhibió en ferias anteriores.

Casi todas las hiladoras de anillos se mostraron equipadas con sistemas de mudada y transporte automáticos, y la mayoría usa un mecanismo de empalmado hecho por la misma compañía — como por ejemplo, el sistema Variospin, de Rieter — o sistemas tales como los ofrecidos por Amsler Tex AG, de Suiza; o por Caipo Automazione Industriale, de Italia. Además, varias compañías más pequeñas mostraron adiciones y modificaciones para hilos de fantasía incluyendo Toyota Industries Corp., de Japón, que exhibió el sistema de hilatura compacta modelo RX 300, con alimentación de mechera dual independiente, produciendo hilos con colores alternos a lo largo de la longitud de la máquina.

Hilatura a rotores

Los dos líderes de este mercado, Rieter y Saurer Schlafhorst, exhibieron la reciente versiones de sus máquinas de hilatura técnicamente avanzadas y completamente automatizadas.

La Autocoro 9, de Schlafhorst, se mostró equipada ahora con 20 unidades de hilatura Corobox SE y está disponible con hasta 720 posiciones por máquina, equipadas con seis mudadores y robots de limpieza. Esta máquina tiene la capacidad de alcanzar velocidades comerciales de rotor en la gama de 160-180.000 revoluciones por minuto (rpm), y velocidades de producción del hilo de hasta 300 m/min. Debido a que la máquina consiste esencialmente de un ensamble de cajas de hilatura accionadas individualmente, existe el potencial de hilar hasta cinco diferentes lotes de hilo a la vez, y 24 hilos se pueden empalmar al mismo tiempo, lo que tiene beneficios para lotes pequeños.

Otra característica es la flexibilidad disponible en la formación del paquete, con gamas de paquete que son un 10% más densos que los paquetes típicos, lo que es apropiado para paquetes teñidos. Schlafhorst exhibió también su máquina manual modelo BD 6, y la cual está basada en la tecnología de Autocoro y tiene la capacidad de alcanzar velocidades de hasta 230 m/min.

La máquina de hilatura a rotores modelo R 66, de Rieter, está disponible con hasta 700 posiciones, con la capacidad de hilar un lote diferente en cada lado de la máquina. La nueva caja de hilatura S 66 Spinbox contiene varios refinamientos destinados a mejorar el proceso y la calidad del producto, y lo cual incluye: un cambio de navel más fácil, en donde el tipo de navel es claramente visible; y un sistema mejorado de flujo de aire, desarrollado originalmente por Suessen, y el cual es utilizado para optimizar el flujo de aire alrededor del rotor. El uso de los mandos individuales es un factor de diferenciación entre los mayores fabricantes de máquinas, y Rieter afirma que su sistema es más eficiente en energía, ya que pierde menos energía para calentarse.

Hilatura a chorro de aire/Vortex

La máquina automatizada de hilatura a chorro de aire, modelo J 26, de Rieter, está disponible con hasta 200 unidades de hilatura y cuatro robots. Esta máquina tiene la capacidad de procesar diferentes lotes en cada lado y puede trabajar a velocidades de hasta 500 m/min. Rieter reporta que la configuración de doble lado ahorra hasta el 60% en espacio y reduce los costos de operación de la hilandería.

El dispositivo para poliéster P 26, un sistema de neblina basado en agua y que no contiene aceite, asegura ciclos de larga producción cuando se elaboran hilos de 100% poliéster. Aunque esta adición está diseñada para superar problemas asociados con los depósitos creados durante la producción de poliéster, la misma sirve también para beneficios incrementales en la resistencia del hilo al mismo tiempo que se reduce la vellosidad del hilo. Rieter adoptó también su purgador de hilo Q 10A para la J 26 y ese dispositivo no solo detecta los defectos comunes, sino también el agua excesiva y revisa si el hilo tiene porciones sin torsión. Aunque hay una pérdida de hilo asociada con este tipo de hilatura, Rieter ha reducido sus pérdidas en un 2-3% cuando se procesan fibras de algodón.

Murata Machinery Ltd., de Japón, reporta que su máquina Vortex III 870 mejora la calidad del hilo, y es fácil de usar y da gran rendimiento. Esta máquina de un solo lado puede tener hasta 96 posiciones de hilatura, trabajando a velocidades de hasta 500 m/min. De acuerdo a Murata, el uso del sistema STS — Estabilidad de Tensión de la Hilatura —, que utiliza un rodillo de fricción en lugar de rodillos de contacto para atraer el hilo, provee una mayor estabilidad en la hilatura a altas velocidades. La máquina fue mostrada en la ITMA elaborando poliéster Ne 40 y una mezcla de Ne poliéster/rayón en días alternos.

Similar al sistema Rieter, también hay problemas cuando se elabora poliéster 100%, y la solución de Murata es la de usar el sistema Polymaster que detecta el “aceite” y comprime el aire para contrarrestar los problemas de alta fricción y depósitos de polvo dentro de la tobera de formación del hilo. Un vocero de Murata indicó que su meta actual es la de extender la gama de títulos de hilo que se pueden elaborar con este sistema.

Bobinado

En años recientes, los manufactureros de máquinas de chorro de aire/vortex y a rotores han hecho mejoramientos en la calidad de los paquetes de hilo que pueden ofrecer, y tienen formatos que se pueden ajustar para trabajar con procesos posteriores. Sin embargo, la hilatura a rotores todavía es el proceso de hilatura dominante, y mientras que el uso del bobinado por eslabonado – que acopla la hiladora de anillos con la bobinadora — se usa de manera común, todavía hay un gran mercado para las bobinadoras.

Las tendencias en otras áreas de la hilatura, con respecto a características tales como una mejor eficiencia y ahorros en energía, fueron claramente adoptadas en el bobinado. Los grandes jugadores en el procesamiento de hilos cortados incluyen a Savio, Saurer/Schlafhorst, y Murata. Saurer reporta que la nueva máquina Autoconer 6, de Schlafhorst, consume un 20% menos de energía, es un 6% más productiva y ofrece mejoras en el control de la tensión y el encerado, además de mejorar el empalmado.

Murata exhibió su bobinadora QPRO Plus, de badeja de bobinas, y la enconadora por eslabonado FPRO Plus, de la que se dice que ofrece una mayor productividad, calidad y eficiencia en la energía.

Savio Macchine S.p.A., de Italia, exhibió su quinta generación de su máquina bobinadora modelo Eco PulsarS, la cual ofrece ahorros de energía de hasta un 30%, acoplado con hasta un 10% de incremento en productividad. Esta máquina también incluye nuevas características tales como el Sistema de Corte Controlado, el Control de la Tension del Hilo, y el Sistema de Recolección y Separación de Desperdicios, así como mejores soluciones para el empalmado.

Savio exhibió también la tecnología Polar Multicone, la cual usa una tecnología de colocación de hilo digital y sin el uso de tambor, y la cual provee una mayor flexibilidad en la formación de los paquetes para procesamientos subsiguientes tales como el teñido, el urdido, el tramado, y la doble torsión, así como el tricotado por punto. Además, Savio exhibió su última rendición de su sistema Volufil, el cual en esencia incluye un tratamiento térmico – relajación y/o ajuste — como parte del proceso de bobinado.

Sistemas de datos

Se exhibieron muchos sistemas de datos en la ITMA, y aunque algunos pertenecían de manera exclusiva a los diferentes fabricantes de maquinaria, también se presentaron firmas independientes que ofrecieron sistemas y software que se puede instalar en máquinas ya existentes.

Fue claro que los productos exhibidos en la ITMA fueron sistemas mucho más sofisticados y con mayor capacidad que antes, y que ofrecen el potencial no solo de aceptar más entrada de datos, sino que son también más refinados en relación con lo que pueden hacer con los datos y con la comunicación con el usuario.

La firma Uster exhibió su sistema de ensayo Uster Tester 6, el cual, aunque se puede considerar simplemente como una máquina de ensayo, ofrece mejoras significantes en comparación con versiones anteriores, y con el potencial de realizar ciertos ensayos a una velocidad de 800 m/min. La unidad básica mide la cinta, la mecha y la uniformidad del hilo, además de registrar las condiciones atmosféricas del ensayo. Además, están disponibles sensores para mediciones tales como: la vellosidad general; la distribución de la vellosidad en longitud; el diámetro, forma, densidad y variación del hilo; y el tabaco y el polvo en el hilo.

Además, el uso del Sistema Basado en Conocimiento (KBS) permite la detección de periodicidades y determina la fuente de estos defectos. También es posible analizar los diversos parámetros estructurales asociados con los hilos de gata. El Uster Tester 6, cuando se eslabona con el sistema de calidad experto Uster Quality Expert — el cual recolecta datos online y por fuera de online de todo el proceso de manufactura— tiene la capacidad de mostrar esta información como un tablero y con reportes comparativos.

Igualmente, el sistema — que comprende el Uster Tester 6 más bancos de datos y software — tiene la capacidad de usar los datos medidos, así como el enorme banco de datos de Uster Statistics para predecir características tales como el rendimiento en la tejeduría y el desempeño del tejido en el uso. Cuando se incorporan datos tales como la vellosidad, el sistema también puede hacer predicciones sobre las características de “pilling”. Al igual que con sistemas ofrecidos por otros fabricantes, con este sistema es posible el acceso remoto de varios reportes usando dispositivos móviles, lo que es particularmente útil cuando se evalúa el rendimiento general de los varios procesos en la línea de manufactura.

La última versión del sistema de control SPIDERweb Mill Control System, de Rieter, ofrece varias mejoras además de acceso por medio de aparatos móviles (como teléfonos y tabletas) usando la aplicación apropiada. Los sensores necesarios para este sistema se pueden incorporar en nuevas máquinas o se pueden instalar en ciertas máquinas existentes. Este sistema recolecta datos de varios módulos diferentes — como por ejemplo, el rendimiento de la máquina, la calidad del producto, el consumo de energía, la temperatura y la humedad — los cuales puede recolectar y analizar.

También incorpora datos históricos y luego crea varios reportes que se pueden mostrar en la hilandería como tableros — o puede generar vistas completas de la hilandería, o realizar análisis muy específicos de una máquina de hilatura en particular. Además, el sistema de base de datos, que se actualiza continuamente, puede ser analizado para determinar el impacto de factores tales como los cambios de temperatura y humedad en la calidad del producto, la eficiencia del proceso, y el consumo de energía.

Trützschler demostró su sistema T-Data, el cual recolecta y analiza los datos generados, desde el salón de soplado hasta el acabador. Esto incluye datos recolectados de componentes integrados en las máquinas Trützschler, incluyendo tabaco y neps o botones en el cardado.

Este sistema produce reportes y permite hacer indagaciones y el muestreo visual de una sola o de múltiples máquinas, incluyendo variaciones en los datos de cada turno. Al igual que con otros sistemas, el monitorizado de la energía es una parte integral del sistema. El T-Data se puede acceder por medio de un teléfono inteligente, gracias a aplicaciones que se pueden bajar o instalar en el teléfono.

Marzoli exhibió su software de manejo de la hilandería, modelo YarNet, y el cual ofrece muestras del estado de desempeño actual para cada máquina, incluyendo el funcionamiento y la mudada, además de proveer detalles de las condiciones y eficiencias de procesamiento. Los detalles sobre los componentes de mando y los motores son recolectados, junto con la información relacionada con el consumo de energía. Estos datos se usan no solo para evaluar el procesamiento, sino que se pueden usar también para cuantificar los efectos de cualquier cambio en las condiciones de procesamiento sobre la calidad final del producto.

Además, gracias al uso de un enrollado de tablero virtual, es posible usar los datos para mostrar los efectos de posibles cambios en los parámetros del hilo de gata o de fantasía, y los efectos en la apariencia final del tejido. Marzoli utiliza los datos en forma adicional a través del uso de su sistema de Mantenimiento Remoto Marzoli (MRM), el cual fue un desarrollo elaborado en cooperación con la firma Microsoft. El uso de computación y análisis con el sistema de “nube” permite recoger datos de hilandería seleccionados y puede usar esto para crear y optimizar el programa de mantenimiento para la hilandería.

Al monitorizar los cambios en la eficiencia de la máquina, el uso de energía y las temperaturas del motor, es posible predecir problemas independientes y planear las reparaciones, incluyendo la recolección de componentes necesarios y la mano de obra requerida, de modo que las reparaciones se puedan efectuar de una manera eficiente.

El Sistema de Control de la Planta, de Saurer Schlafhorst, recolecta los datos online y prepara reportes a nivel diferente para la hilandería, para grupos de máquinas, o para máquinas individuales y/o posiciones de hilatura. Saurer reporta que este sistema es útil para optimizar la productividad y la calidad, así como para proveer alertas rápidas cuando un producto o proceso estándar se sale de las normas establecidas.

Saurer anunció también su nuevo programa de Servicio Ilimitado (SUN), apropiado para asegurar una eficiencia máxima durante todo el ciclo de duración del producto. Este programa consiste en la aglomeración de varias instalaciones y funciones de cuidado posteriores, tales como la asesoría, la instalación, la transferencia de tecnología las piezas originales, el mantenimiento, y las reparaciones y mejoras, para asegurar un rendimiento óptimo continuo de los productos de Saurer.

Dr. William “Bill” Oxenham es profesor Abel C. Lineberger y Decano Asociado de Programas Académicos en el Colegio de Textiles, Departamento de Ingeniería Textil, Química y Ciencia, de la Universidad Estatal de Carolina del Norte, en Raleigh, N.C.

Enero-Febrero de 2016